數控火焰切割係統 Z 軸高度(dù)補償功能的實現

2018-6-11 來源:武漢工(gōng)程大學材料科學(xué)與工程學院 作者: 馬凡傑,王學華,王華龍,李安翼,劉 蘇

摘要:采用(yòng)工業(yè)計算機和運動控製卡等硬件構建開放式數控火焰(yàn)切割係統,以 Visual Basic 6.0 為開發工具(jù),開發了提高異(yì)形工件火焰切割過程(chéng)平(píng)穩性的係(xì)統(tǒng)控製(zhì)軟件. 采用激光位(wèi)移傳感器對被加工件進行非接觸式掃描,獲取工件在加工路(lù)徑上的高度信息(xī),並以此為依據進行切(qiē)割軌跡的規劃和高度補償. 試運行結果表明,當工件表麵高度發生變化時,由伺服係統進行三軸直線插補或三軸螺旋插補,能夠在切割過程中使割(gē)炬與工件表(biǎo)麵(miàn)之間(jiān)的距離始終保持一致,位置(zhì)精度±0.02 mm,重複定位精度±0.05 mm. 整個係統保證了良好的切割質量(liàng),達到了切割過程平(píng)穩高效(xiào)的目的。

關鍵詞:火焰切割(gē);數控係統;Z 軸補償;異形件切割

1、 引言

數控火(huǒ)焰切割機是一(yī)種(zhǒng)利用燃氣的熱能對金屬板材進行切割(gē)加工並(bìng)利用數控裝置控製機床的切割軌跡的特種加工設備. 因具有切割(gē)質量高、割麵垂(chuí)直度好、切割厚度大(dà)以及成本低廉等優點,成為機械、壓力容器、造船、車輛、金屬結構等(děng)行業的重要裝備。目前主流數控(kòng)火焰切割設(shè)備都是以平麵切割控製(zhì)係統為主. 當工件存在高低不平、傾斜、彎曲、凸瘤、深坑等特征時,傳統的控製方式會影響切割質量和平穩性. 因此,在切割過程中采(cǎi)用合適的控製方式保持割炬與被切割工件(jiàn)之間的(de)距離恒定(dìng)對完成平(píng)穩(wěn)切割加工有重要意義. 王春、宋凱雲等人(rén)研究的電容式自動調高係統是目前解決此(cǐ)類問題的主要手段,其中蔣翔俊等人設計了基於模糊控製方法的自動調高控製係統,使電容式自動調高係統(tǒng)工作過程有了更好的穩定性和精(jīng)度. 黃金花等人(rén)引(yǐn)入結構和(hé)參數自適應思想對(duì)標準遺傳算法進行了改進,利用爬(pá)山法對 PID 調節器進行最佳參數辨識(shí),使電容式自動調高係統的動態性能有了大幅提高,精度和魯(lǔ)棒性好. 但是當工件在厚度方向上發生有一定程(chéng)度(dù)的翹曲時,安(ān)裝有電容式自動調高係統(tǒng)的火焰切割機的切割效果(guǒ)並不理想,而且(qiě)由於(yú)電容的性能受到溫度、濕度以及寄(jì)生電容的影響,設備對溫(wēn)度、濕度、屏蔽和接地均有一定要(yào)求.本文采用環境適應性更強的激光位移傳感器作為(wéi) Z 軸高度補償的數據來源,采用 Visual Basic6.0 開發了數控火焰切割係統的圖形處理和運動控製軟(ruǎn)件。

通過激光位移傳感器獲取(qǔ)被割工件高度信息,並根據被加工對象的輪廓進行空間切割(gē)軌跡規劃,實時自動沿 Z 軸方向的高度補(bǔ)償(cháng),實現了切割過程的穩定控製.

2 、係統結構

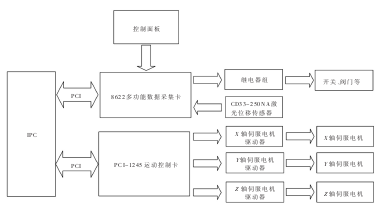

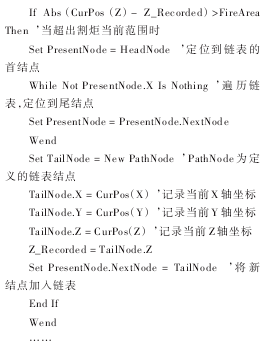

根據數(shù)控火焰切割機的加工工藝(yì)要求(qiú)和工作環境惡(è)劣的特點(diǎn),采用工控機+運動控製卡為(wéi)控製單元構建 NC 嵌入 PC 的開放式數(shù)控係統(tǒng). 主要硬件(jiàn)有 IPC510 型工業控(kòng)製計算機、PCI-1245 型運動控製卡、8622 型多功能數據采集卡、CD33-250NA型激(jī)光位移傳感器、伺服係統等. 采用這種控製方式,不僅結(jié)構簡單,而(ér)且係統有良好的穩定性和拓展性. 係統的硬件結構示意圖如圖 1 所(suǒ)示.

圖 1 係統硬件結構示意圖

工業計算機(IPC)作為數控火焰切割係統的上位機(jī),運行(háng)所開發的數控火焰切割係統上位機控製軟(ruǎn)件,通過調用係統(tǒng)資源,驅動機床完成切割(gē)加工,同時 IPC 還作為係統的人機界麵,具有設置係統工作參數、顯示運行狀態、跟蹤切割軌跡等功能. 激光位移(yí)傳感器(qì)輸出的模擬量信號傳送至多功(gōng)能數據采集卡,經過(guò) A/D 轉換後(hòu),數控火(huǒ)焰切割係統即可得到工件在切割方向上的(de)輪廓高度,作為 Z 軸自動補(bǔ)償的數據來源. PCI-1245 作為 4 軸通用 PCI 步(bù)進/脈(mò)衝型伺(sì)服電機控(kòng)製卡,用於(yú)驅動伺(sì)服(fú)係統進行 XYZ 三(sān)軸(zhóu)直線插(chā)補或三軸螺旋插補(bǔ),實現預定軌跡的運動(dòng)控製功能.

3 、Z 軸高(gāo)度補償功能

3.1 加工路徑的預處理

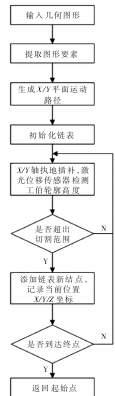

在對工件進(jìn)行加工之前,數控係統需要先獲取切割路徑中工件表麵的輪廓高度,為後續加工過程中控製割炬沿 Z 軸方向進行高度補償提供數(shù)據源. 因此,CD33-250NA 激光位移傳感器需要固定在機床的 Z 軸(zhóu)上,采用垂直於 XY 平麵的方式進行安裝. 加(jiā)工路徑預處理流程見圖 2.

圖2 加工路徑預(yù)處理流程圖

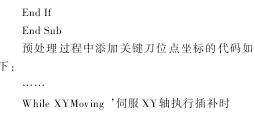

首先係統(tǒng)根據(jù)輸入的幾何圖形,獲取圖形(xíng)中的要(yào)素,生成 XY 平麵的運(yùn)動路徑,伺(sì)服係統沿上述(shù)路徑進行插補運動,同(tóng)時開啟 Z 軸激光位移傳感器的連續檢測. 係統可以獲取工件在切割路徑中沿(yán)高度(dù)方(fāng)向的(de)輪廓信息,並將其離散化,變為(wéi)一係(xì)列的空間點坐(zuò)標. 但其中(zhōng)大部分為冗餘信息,需要從中提取出關(guān)鍵的刀位點坐標(x,y,z). 當工件表麵存在高度(dù)變化時,X 軸和 Y 軸沿運動路(lù)徑插補過程中,係統將當前位置的 Z 坐標與鏈表中上一個結點裏所存儲的刀位點的 Z 坐標進行比較,當兩者差值不在(zài)割炬的有效範圍內(nèi)時,則向鏈表中添(tiān)加一個新結點,記錄當前刀位點的 X、Y 坐標,以及同步的 Z 軸坐標.

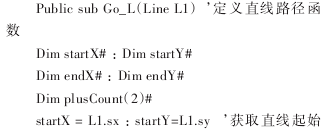

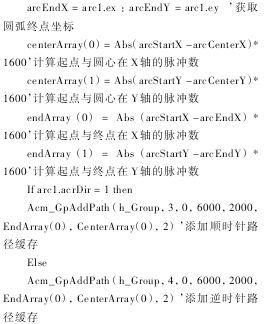

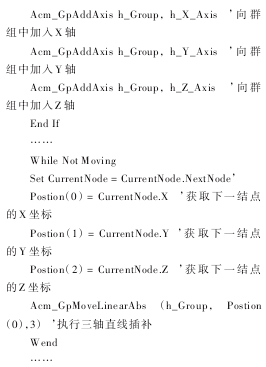

圖(tú)形路徑的生(shēng)成過程代碼(mǎ)如下:

此外,鏈表中還需要加入直線(xiàn)的起止點、終止點,圓弧的起始點、終止點、圓心等圖形要素的坐標,使鏈表中包含(hán)完整的加工路(lù)徑信息.

3.2 Z 軸高度(dù)補償

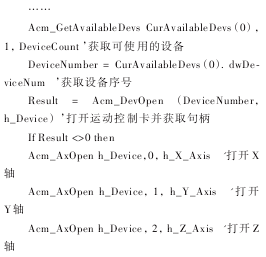

通過對加工路徑的(de)預處理,完成對鏈表中路徑結點信息的添加後,在加工過程中,數控火焰切割係統(tǒng)通過讀取鏈表結點(diǎn)中存(cún)儲的關鍵刀位點的(de)坐標,即可控製伺服係統沿 Z 軸方向進行高度補償,與 X 軸(zhóu)、Y 軸實現三軸(zhóu)聯動,沿空間軌跡進行插補(bǔ),完成(chéng)工件切割過程. 以 PCI-1245 運動控製卡為(wéi)接口,實現(xiàn)數控係統的(de) XY 軸直線插補與割炬沿 Z軸方向實時進行高(gāo)度補償(cháng)的代碼如(rú)下:

當 XY 軸進行(háng)圓弧插補時 ,可以通過調用PCI-1245 運動控製卡中提供(gòng)的三軸螺旋插補函數Acm_Gp Move Helix Abs,控製伺服係統執行螺旋(xuán)插補,實(shí)現圓(yuán)弧(hú)切割過(guò)程中 Z 軸(zhóu)方(fāng)向的高度補償. 由於任(rèn)意的平麵幾何(hé)圖形均可離散為直線和圓弧,因此,通過三軸直線插補和三軸(zhóu)螺旋插補可以實現任何複雜幾(jǐ)何圖形的切割.

4 、加工實例

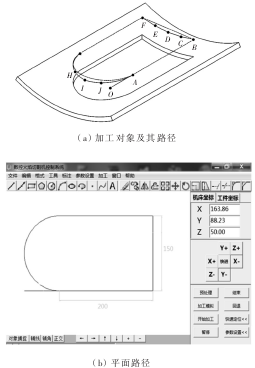

以(yǐ)圖 3(a)所示的弧形零件切割過程為例,根據輸(shū)入的圖形文(wén)件進行平麵投影得到在 XY 平麵上的(de)輪廓[圖(tú) 3(b)]為(wéi)加工路徑的數據來源,由激光位移傳感器(qì)采集工件(jiàn)在參考平麵高度(設(shè)為 50mm)上的數據,作為高度調整的數據來源(yuán).

首先,在上位機中(zhōng)輸入零件的幾何圖形,投(tóu)影得到如(rú)圖 3(b)所示的輪廓. 根(gēn)據加工工(gōng)藝要求,在(zài)零件的輪廓(kuò)上選定(dìng)切割起點,並以切割起點(diǎn)為終點,確定方向和(hé)長度,繪製切割引入線和點火點.本例中選(xuǎn)取的切割(gē)起點為 A,OA 段為切割引入線,O 點為點火(huǒ)點(diǎn).

圖3 加工軌跡生成實例

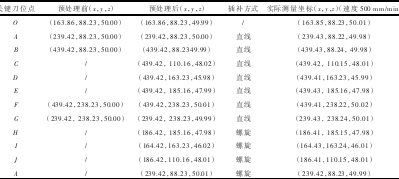

數控係統根(gēn)據輸入的零件的幾何圖形,控製伺服(fú)係(xì)統的 XY 軸(zhóu)按如圖 3(a)所示 O→A→BF→→A→O 的順(shùn)序執行高速插補. 其中 GA 段為圓弧插補,其餘均為直線插補. 在此過程中,係統根據輸入的幾何圖形的要素以及激光位移傳感器的采集數據,將 O 點、A 點、B 點、C 點、D 點、E 點、F 點、G點、H 點、I 點作為關(guān)鍵刀位點,將(jiāng)其坐(zuò)標存入(rù)加工(gōng)路徑鏈表中. 當伺(sì)服係統按照 500 mm/min 的速度(dù)執行切割時,預處理(lǐ)前後數控係統(tǒng)的理論坐標和實際運動軌跡坐標見表 1,可以看出當工件(jiàn)高度發生變化時(shí),關鍵(jiàn)刀位點的坐標被成功加入到加工路徑數據鏈表.

在(zài)完(wán)成對鏈表中結點的添(tiān)加後(hòu),火焰切割數控係統控製割炬下降到指定高度位置,並在 O 點位置進行點火,對工件(jiàn)表麵進行預熱後,伺服係統按正常的切割(gē)速度,沿空間切割軌跡執行插補. 首先(xiān),伺服係統沿切割引線(xiàn) OA 段進行插補,到達零件(jiàn)切割起點 A 處,隨後沿 AB 段進行插補(bǔ). 在(zài)此過程中,由於 OA、AB 所在位置(zhì)的零件表麵高度一致,因此割炬此時無需進行高度補償. 隨後,係統通過BC、CD、DE、EF 四段連續的三軸直線插補,逼近工件的(de)表麵輪廓,實(shí)現 Z 軸方向的高度補償和零件的(de)切割。FG 段的插(chā)補(bǔ)與 AB 段類(lèi)似. 最後,伺服係(xì)統通(tōng)過 GH、HI、IJ、JA 四段連續的三軸螺旋插補,完成圓(yuán)弧形工(gōng)件的切割. 在切割過程中通過伺服編碼器獲取運(yùn)動位置坐標,見表 1 的實際運動坐(zuò)標,可見運(yùn)動精度(dù)較高,位置精度均(jun1)在±0.02 mm 以內,與激光位移(yí)傳感器的測量精度一致.

表 1 特征點坐標與(yǔ)實際運動結果

5 、結語

針對實際生產的需要,開發的開放式數控(kòng)火(huǒ)焰切割係統(tǒng)實現了對於(yú) Z 軸方向的高度補償功(gōng)能,試運(yùn)行結果表明該係(xì)統具有良好(hǎo)的穩定性和較高的運動精度,其位置精(jīng)度±0.02 mm,重複定位精度達到±0.05 mm. 該係統在工件表麵存在翹曲、凹陷(xiàn)、凸瘤、深坑等特征的情(qíng)況下,依然能夠進行(háng)有(yǒu)效地切割,並保證良好的切(qiē)割(gē)質(zhì)量,擴大了火焰切割係統的(de)應用範圍,同時有效地彌補了現有數控火焰(yàn)切(qiē)割(gē)係統不能很(hěn)好完成異形工件加工(gōng)的不足.

投稿(gǎo)箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多