數(shù)控加工設備故障維修研究

2018-6-11 來源:豫西集團河南江河(hé)機械有限責任公司 作者:盧祥勝 王金海 趙慶輝

摘要:本文對數控加工設(shè)備工作原(yuán)理進行闡述,主要介紹了數控加工設備在生產過程中出現的故障,對所出現這些故障的原因進行了詳細的分析,有(yǒu)針對性地研究出了行之有效(xiào)的故障檢查及排除方法。

數控加工設備是集技術密(mì)集型和知識密集(jí)型為(wéi)一身的機電一體化產(chǎn)品(pǐn),其技術先進、智能化程度較(jiào)高,控製係統以集成電路為主,結構較複雜,因此(cǐ)數控加工設備在長期運行過程中所產生的故障較複雜(zá),維修難度大。數控加工設備(bèi)的故障診斷與維修(xiū)是其使用過程中重要的組成部分,也是製約其功能充分(fèn)發揮作用的因素之一。數控(kòng)加工設(shè)備的故障類型一般分為有顯(xiǎn)示內容和無顯示內容兩大類,本(běn)文就數控設備實(shí)際運行過程中出(chū)現的故障及維(wéi)修進行(háng)介紹。

1、數控加工設備(bèi)工作(zuò)原理

數(shù)控加工設備主要由輸入(rù)/輸出裝置、數控裝置、伺服驅動裝置、機床電氣邏輯控(kòng)製裝置和位置檢測裝置幾部分(fèn)組成。工作原理為:在加工時,將需加工工件的尺寸和工藝數據(jù)按照係(xì)統規定的代碼和格式編成數控加工程序,通過(guò)輸(shū)入(rù)/輸出裝置傳送給(gěi)數控(kòng)裝置,由其對(duì)程序進行(háng)數據(jù)處理(lǐ)後,形成各種加工信息和加工指令,輸出給機床電氣(qì)邏輯控(kòng)製裝置與伺(sì)服驅動(dòng)裝置,從而控製機床各傳動裝置,完成對工件的(de)切削與(yǔ)加(jiā)工(gōng)過程。在此過(guò)程(chéng)中伺服驅動裝置除了接(jiē)受數控裝(zhuāng)置的指令外,還(hái)與機床電氣邏輯(jí)控製裝置之間進行信息與信(xìn)號交互,從而使工件的切削與加(jiā)工(gōng)精(jīng)度更高。數控加工過程中由位置檢測裝置對各(gè)運動部件(jiàn)進行數據檢測與監(jiān)控,並實(shí)時將數據和監控(kòng)結果反饋給數(shù)控裝置,以便於數控裝置進(jìn)行數據的運算與精準(zhǔn)控製,從而(ér)形成一種有效的數控設備半閉環控製。在(zài)數(shù)控加工設備運行過程中出現許多故障,不同類型的數控係統所(suǒ)對應的故障類型也不一樣,但總結起來主要分為係統有故障顯示和係統無故(gù)障顯(xiǎn)示兩類,下麵對這兩類故障進行簡要介紹。

2、係統有顯示類故障

(1)伺服(fú)驅動器(qì)故障。故障現象:一台數(shù)控車床(型號為:CKA6136),采用FANUC OTC係統(tǒng),數控係統在開機時就顯示報警號分別為401:“SERVO X AXIS VRDY OFF”;403:“X AXIS CNV LOWVOLT DC LINK”,加工程序不能運行,設備各部位均不能運行。

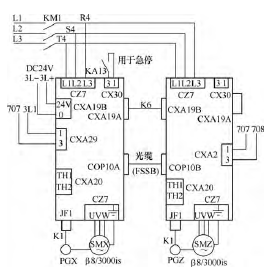

故(gù)障分析與檢查:查FANUC維修說明書得知401號報警的解釋(shì)為:數控係統沒有得(dé)到伺服控製(zhì)準備完畢信號;403號報警的解釋為:伺服驅動器連接的直流電壓降(jiàng)低,根據機床控製係統電氣原理圖進行檢查後,發現(xiàn)控製伺服驅動器電源的接觸器KM1未吸合,KM1由伺服係統的電源模塊控製,檢查電源模塊端的交流220V輸入與(yǔ)直流24V輸出均正常,往下檢查電源模塊供給伺服驅動器的直流24V是否正常,經測量給伺服驅動器供電的插頭發(fā)現無直流24V輸出,進一步檢查發現圖3中CXA19B插頭內電源線斷一根,導致伺服驅動(dòng)器無直流24V輸入,使得圖1中模塊CXA29內部常開點無法閉合,致使圖1中接觸器K M1線圈在伺(sì)服起動指令發出後無法得電,使伺服驅動器驅動電源缺失,從而引起此故障現象。其原理如圖1、圖2所示。

圖1 伺服上電原理圖

圖2 伺服驅動器原理圖

故障處理(lǐ):將檢查出伺服驅動(dòng)器CXA19B插頭內斷掉的電源線重新焊接後試運行(háng),係統報警解除,設備運行正常。

(2)編碼器故障。故障(zhàng)現象:一台(tái)型號為R560的鑽銑數控加工中心,采用MITSUBISHI,60S係統(三菱係統)該機(jī)床在正常工作過程中,係統突然停止工作,顯示器出現:Z70 0001Y;S01 PR 0018 Y報(bào)警。

故(gù)障分(fèn)析(xī)與檢查:通過查科維修說明書(shū)得知,Z70 0001 Y報警,表示Y軸伺服電動機絕對位置編碼器無效,S01 PR 0018 Y報警(jǐng),表示Y軸(zhóu)伺服電動機絕對(duì)位置的通信信號不能(néng)執行,通過此兩(liǎng)種報警(jǐng)信息,可基本確定是Y軸伺服電動(dòng)機絕對位置編(biān)碼器原點位置發生異常所致。根據(jù)原理分析可知,引起(qǐ)原點位置(zhì)異常的可能原(yuán)因有:伺服電(diàn)動機編碼(mǎ)器的插頭脫落、伺服驅動器(qì)發生損壞(huài)、數(shù)控裝置(CNC)出現故障、伺服驅動器電池組(zǔ)無(wú)電、BUS LINK連接線路故障及編碼器本身出現故障等。通過對編碼器(qì)插頭、連接線路、數(shù)控裝置及伺服驅動器電池組等進行仔細檢查,未發現異常。采用替換法進行判別故障,即將另一台同型號機床的伺服驅(qū)動器模(mó)塊裝到故障機床上,顯示器出(chū)現同樣的報警信息。經分析認為,引(yǐn)起此台數控機床的故障(zhàng)原因可確定是由編碼器損壞引起的。

故障(zhàng)處理:更換新的編(biān)碼器,並對Y軸伺(sì)服電動機編碼器進行絕對式伺服控製係統原點重新設(shè)定(dìng)後試運行,係統報警解除設備運行正常。

(3) 超行程(chéng)故障(zhàng)。故障現象 : 一台型號(hào)為C K E6136的數控車床(chuáng),采用FA N U C OT C係統,該設備在開機後返參考點過程中,出現506“X AXIS OVER TRAVEL”(X軸硬限位超程報警),使得機床不能(néng)正(zhèng)常運行。

故障分析與檢查:根據係統(tǒng)工作原理(lǐ),506報警是PMC(可編(biān)程(chéng)序(xù)機床控製器)報警,表示X軸(zhóu)壓上限(xiàn)位開關。觀察故障現象,在機床開機返回參考點時,按+X鍵後,屏幕上顯示X軸的運動數值,當X軸方向的限(xiàn)位塊壓上零點開關後(hòu),X軸減速運動,直到壓上超程限位開關(guān),並出現506報警。根據(jù)數控係(xì)統返(fǎn)回參考(kǎo)點的工作原理,在返回參考點時,當限位塊壓上零點開關後開始減速,在離開零點開關之後,係統(tǒng)再接(jiē)到編碼器的零點脈衝,以確定參考點。X軸能減速,說明零點(diǎn)開關的常閉觸點能斷開,傳(chuán)輸信號線也沒問題。那麽可能的原因是X軸編碼器(qì)有問題(tí),更換編碼器故障依舊(jiù),檢查可編程機(jī)床控製器梯形圖的零點開關信(xìn)號X9.0狀態,發現壓上零點開關後,其狀態由“1”變成(chéng)“0”,但(dàn)離開之後(hòu)沒有馬上變(biàn)回“1”,而是(shì)在壓(yā)上硬限位並出現506報(bào)警之後(hòu)才變成“1”,說明(míng)零(líng)點開關有問題,將限位(wèi)開(kāi)關(guān)拆開檢(jiǎn)查發現切削液(yè)進入開關內部,造成觸點氧化(huà),觸點不能及時閉合接通,進而使零(líng)點開關由斷開到閉(bì)合的信號不能及時傳送給係統(tǒng),係統檢測不到零點開關信號,導致限(xiàn)位塊碰(pèng)上超程限位而產生此報警。

故障處理:將限位開關拆開,把零點開關接(jiē)觸片上的氧化皮清除後試運行,係統報警解(jiě)除設備運行正常(cháng)。

3 、係統無顯示類故障

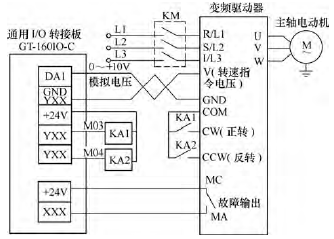

(1)主軸不能正常運行(háng)故障。故障現象:一台立式加(jiā)工中心(型號為XH716)係統為廣泰數控係統,設備在開機後發生主軸電動機轉速(sù)不按(àn)照加工程序所編製(zhì)的主軸轉(zhuǎn)速指(zhǐ)令“S”的轉速值而變化的故障,S指令的數值不管每分鍾設為幾千轉,主軸的實際轉速大(dà)約隻有(yǒu)400 r/min左右,數控係統顯示的轉速值與指令設(shè)定的轉速相同(主軸的正常轉(zhuǎn)速變化範圍是0~6 000r/min)。

故障檢查與分(fèn)析:對出現(xiàn)的故障進行(háng)分析後認為,引起該故障(zhàng)的(de)原因可能是(shì)由(yóu)於主軸(zhóu)電動機傳動部分問題、機械傳(chuán)動部分問題及變(biàn)頻係統問題等造成的。根據(jù)以上分析(xī)進行故(gù)障(zhàng)檢查,首先對主軸電動機與機床(chuáng)主軸聯接的同(tóng)步帶傳動部分進行(háng)檢查,沒(méi)有發現問題;再對機械傳動部分的(de)滾珠(zhū)絲杠進行檢查,未發現異常;那麽,變頻(pín)係統出現問題的可能性較大。主軸電動機的旋轉是由主(zhǔ)軸(zhóu)變頻器進行驅動控製,變頻器的輸出頻率由數控係統根據(jù)操作輸入的主軸轉速S指令數(shù)值經過(guò)插補後,通過控製信號輸入(rù)/輸出板(I/O板)輸出0~+10V模擬(nǐ)電壓來進(jìn)行控製。根據電氣原理圖查找變頻器的轉速指令電壓,檢測(cè)其電壓值(zhí)發現始終(zhōng)隻(zhī)有0.8V左右,該電壓不隨主軸電動機轉(zhuǎn)速指令S值設定的數值變化而變化,檢測I/O板模(mó)擬(nǐ)電壓輸出值正常,經(jīng)仔細檢(jiǎn)查發現I/O板接線(xiàn)端子的壓接線嚴重氧化,致使該端子的壓降增大,使得變頻器的實際轉速指令電壓不隨主軸電動機轉速指令設定值(zhí)而變化,引起主軸電動機轉速始終隻按照一定的轉速運轉(zhuǎn)的故障(zhàng)。其原理如圖3所示。

圖3 主(zhǔ)軸驅動原(yuán)理圖

故障處理(lǐ):將氧化的接線端子和壓接線去除氧化皮,重新接上(shàng)後試運行,設備運行正常。

(2)自動加工(gōng)程序不能執行故障。故障現象:一台數控車(chē)床(chuáng)(型號為CAK6136),采用FANUC OT D係(xì)統,在正常工作過程中,發生自動(dòng)加工(gōng)程(chéng)序不能(néng)執行故障,顯示器無報警(jǐng)信息。

故障分析與檢查:觀察程序運(yùn)行過程(chéng),發(fā)現係(xì)統在執行程序段G01 X10 F1時不能往下執(zhí)行,將係統關機,開機(jī)再試。加工程序從開始到G01直線(xiàn)插補(bǔ)時,不能再往下執行(háng),用MDI功(gōng)能測試(shì),G00快速移動沒有問題,但G01、G02和G03功能(néng)指令都不能正常運行,因這(zhè)幾個指令(lìng)都必須指(zhǐ)定進給速率F的具體數值後才能夠正常運行,因此判(pàn)斷此故障應與F的數(shù)值為零有關。經分析認為F值為零的原因可能有(yǒu):程序中的(de)F值設定為0、進給速率的倍率(lǜ)開關設定為0或者倍率開關損壞,以及數控係統出現(xiàn)故障等。檢查F的設定(dìng)值、倍率開關設定(dìng)值及倍率開關未發現異常。將機床設定到空運行狀態,程序能夠正常運行,但(dàn)速度很慢,說(shuō)明機床數控係統(tǒng)沒有問題。進(jìn)一步(bù)研究機床的工作(zuò)原(yuán)理發現,機床X軸(zhóu)、Y軸的進給速度與主軸速度有關,檢查到主軸在進給之前確實已經運轉,但檢查(chá)數控裝置顯示器上的主軸速度顯示值(zhí),發現在主軸旋轉時S的監測值為零,沒有顯示出主軸的實際轉速值,為此判定(dìng)數控係統沒有監(jiān)測到主軸(zhóu)速度反饋信號,可能是主軸編碼器(qì)出現故(gù)障(zhàng)。將與主軸同軸聯接的編碼器拆下,用手轉動編碼器軸的(de)同時,觀察顯示器上S值的變化情況,發現(xiàn)顯示器上的S監測值仍是零,為此確定是主軸編碼器損壞(huài)。

故障處理:將(jiāng)損壞的主軸編碼器進行更換後試運行,設備運行正常。

4 、結語

要使數控機床保持較高的效率,僅靠(kào)將產品加工程序編到最優也不是唯一途徑,切(qiē)實降低數控加工設備的故障率(lǜ)、有效縮短維修時(shí)間也是提高生產效率的有效(xiào)途徑。維修者隻有在具備數控加工設備維修知識和豐(fēng)富實踐經驗(yàn)後,才能行之有效地將(jiāng)數控(kòng)加工設備的故障(zhàng)排除,使其效能發揮到最大化。數控加工設備在出現故障時不(bú)能急於動手,要做好設備維修的望、聞、問、切,即先向操作者問詢(xún)出現故(gù)障後數控加工設備的運行現(xiàn)象,然後(hòu)針對故障現象按照數控加工設備的原理進行檢查與分析,最後再動手正確排除故障。本文(wén)按類別(bié)詳細介紹了幾例數控加工設備在日常生產過程中出現的故障現象,對排除這些故障的方法(fǎ)進行了闡述,為讀者和數控加工設備維修人員提供了故障排除的思路。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多(duō)相(xiàng)關(guān)信(xìn)息