摘要:軋輥磨床磨削(xuē)過程(chéng)中(zhōng)軋輥表麵經常產生振痕等表麵質(zhì)量缺陷,嚴重製約生產效率和磨削(xuē)質量. 本文(wén)基於磨床雙(shuāng)時延動力學(xué)模型,以砂輪動不平衡為輸(shū)入激(jī)勵,建立了軋輥磨床砂輪動不平衡模型,運用(yòng)龍格--庫塔法進行求解,獲得了砂(shā)輪動不(bú)平衡時磨削係統的動力學特性. 通(tōng)過對正常工(gōng)況與(yǔ)不同砂輪動不(bú)平衡量工(gōng)況(kuàng)的仿真,獲得了其振動響應,並與試驗數據進(jìn)行對比,驗(yàn)證了軋輥磨床砂輪(lún)動不平衡模型的正確性和有效性.

關鍵(jiàn)詞軋輥磨床; 砂(shā)輪動不平衡; 磨削顫(chàn)振; 振(zhèn)動特性

軋輥磨床(chuáng)是鋼材(cái)板材軋製生產線(xiàn)的重要配套設備,由床身、砂輪、頭架、尾架、托架、拖(tuō)板以及電氣數控係統等組成,其磨削精度和效率直接影響鋼板的軋製質量和生產效率. 磨削砂輪(lún)動不(bú)平衡是磨床磨削過程中常(cháng)見的(de)故障,砂輪動不平衡進而可能會導致磨床顫振,在軋輥表麵形成振紋,影響鋼(gāng)材的生產效率和質量. 針對這一問題,國內外學者進行了一些研究.

Inasaki 等詳細的分(fèn)析了磨削表麵質量問題,認為再生(shēng)顫振是產生振痕的主要原因,並通過一係列方(fāng)法對磨削顫振進(jìn)行過(guò)程(chéng)監測[1]. Yuan 等(děng)建(jiàn)立了(le)輥子磨削過程的時延動力學(xué)模型,並利用PD 控製器實現對砂輪的實時控製[2]. Li 等提出一(yī)種時域動力學模型,該模型考慮(lǜ)了磨入及磨出時的瞬時顫(chàn)振(zhèn)現象,進而確定了(le)顫振的邊界[3 - 4]. Liu 等提出了雙時延(yán)動力學模型(xíng),提出了一套通過控製加工工藝參數(shù)對顫振特性(xìng)在線監(jiān)測和控製的方(fāng)法[5]. 一些學者對振痕的監測也做出大量工作,Fu 等通過熵函數以及形態學分析方法對外圓橫磨的顫振進行分類[6]. Oscar 等利用小波變換(huàn)方(fāng)法對外圓磨件表麵信號進行分析,將顫振信號提取出來並利用實驗證實[7]. Ahrens 等利用砂輪處的力信號及振動信號綜合考慮,通過小波(bō)變換等手段對早期(qī)顫振進行監測[8]. 國內學者也對顫(chàn)振機理進行了(le)一定研(yán)究,王龍山等基於攝動理(lǐ)論和試驗探討了砂輪與(yǔ)工件接觸剛度非線性對工件顫振頻率的影響[9]. 金滿霞等分析了軋輥磨削時的工件係統(tǒng)固(gù)有頻率及其對磨削質量的影響,提出了消除和預防工件表麵缺陷的方法[10].綜上所述,目前對磨削顫振的(de)研究主要集中在磨削模型的建立以及磨削顫振(zhèn)特征的識別,以及如何識別這些缺陷的特征方麵. 本文針(zhēn)對砂輪動不平衡問題,基於磨削雙時延動力學模型,以砂輪動不平衡力為輸入激勵(lì),對軋輥磨床磨削過程(chéng)建(jiàn)模,通過與試驗數(shù)據對比,驗證了模型的正確(què)性,為(wéi)實現磨床(chuáng)實時運行狀態奠定了基(jī)礎(chǔ).

1、 砂輪動不平(píng)衡模型(xíng)的建立

1. 1 軋輥磨床磨削(xuē)過程(chéng)

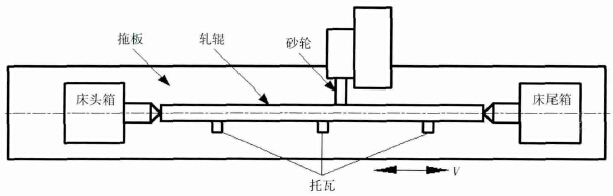

軋輥磨床磨削(xuē)過程簡圖如圖1,砂輪寬度為W,質量為mg,旋轉角速度為ωg,軋輥兩端由床頭箱(xiāng)及(jí)床尾(wěi)箱頂尖固(gù)定,中間由(yóu)三個拖瓦支承,長(zhǎng)度為L,質量為mw,旋轉角速度為ωw,且磨削時軋輥隨著拖板左右(yòu)移動,速度為V.

圖1 軋輥磨床磨削過程簡圖

1. 2 軋輥磨床正(zhèng)常(cháng)模型建立

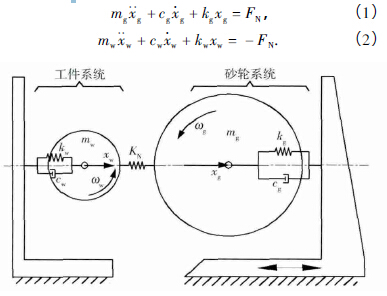

基於磨削簡圖建立磨削過程動力學模型如圖2,其中KN為砂輪與軋輥的接觸剛度(dù),kg為砂輪的支(zhī)撐剛度,c g為砂輪阻(zǔ)尼,同理(lǐ)kw為軋輥(gǔn)支撐剛度,cw為軋輥阻尼,xw為軋輥橫向位(wèi)移,xg為砂輪橫向(xiàng)位移,mw為軋輥質量,mg為砂(shā)輪質(zhì)量,ωw為軋輥轉動速度,ωg為砂輪轉動速度. 建立磨削過程的動力學方程[5]如下.

圖2 軋輥磨床(chuáng)磨削動力學模型

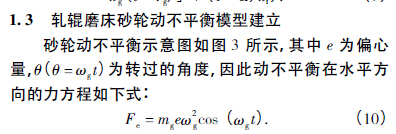

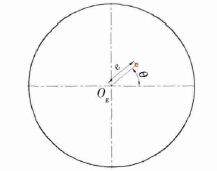

圖3 砂輪動不平衡示意圖

2 、磨削過程的仿真分析與模型驗證

2. 1 磨削過程的(de)仿真

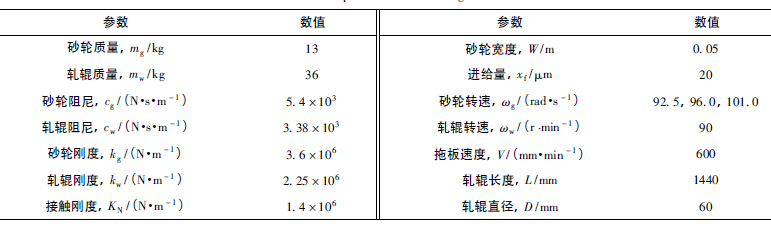

本文的仿真與試驗對象是德國某型號重載軋輥(gǔn)磨床. 砂(shā)輪(lún)質量、軋輥質量、砂輪速度、砂輪寬度、軋輥速度和進(jìn)給量等參數均與現場的實際試驗條件相同,砂輪阻尼(ní)、軋輥阻尼等為基於模態試驗獲(huò)取,而砂輪剛度、軋輥剛度和接(jiē)觸剛度為通過有限(xiàn)元方法(fǎ)計算得到,具體參數(shù)如表1 所示.

表1 軋輥磨(mó)床試驗參數

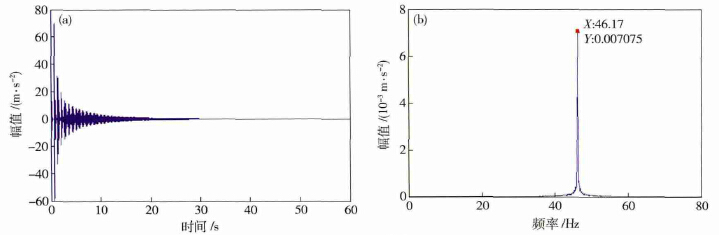

對砂輪正(zhèng)常情況與砂輪存在動不平衡情況下進行仿真分析,結果如圖4.

圖4 動力學模型仿真結果(guǒ). ( a) 正常工況響應時域波(bō)形; ( b) 正常工況響應頻域波形; ( c) 砂輪(lún)動不平衡工況響應時域波形; ( d) 砂(shā)輪(lún)動不平衡工況響應頻域波形

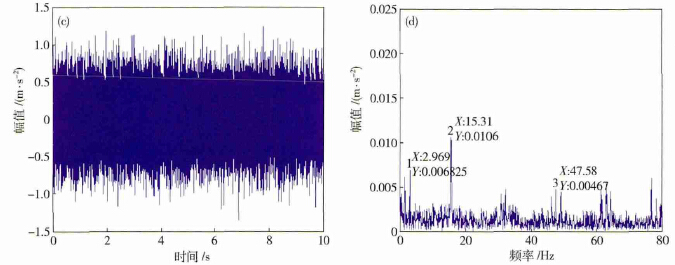

圖(tú)4 中( a) 和( b) 為正常工況(kuàng)響應,( c) 和( d) 為(wéi)砂輪動不平衡工況響應. 正常工(gōng)況與砂(shā)輪動不平衡(héng)工況的仿真時間為60 s,采樣頻率為10240 Hz. 對比正常(cháng)工況與砂輪動不(bú)平(píng)衡時域圖,可發現砂(shā)輪存在動不平衡時幅值並未變化(huà),基本一致; 對比(bǐ)正常工況與砂輪動不平(píng)衡頻域圖,可發現砂輪存在動不平衡時較正常工況多出15. 31 Hz 的頻率成(chéng)分(fèn),此(cǐ)成分對(duì)應砂輪轉(zhuǎn)頻( 2wgπ - 1 = 15. 31 Hz) .

2. 2 實驗驗證

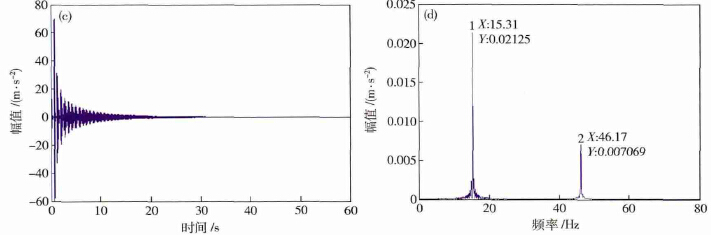

現場(chǎng)實驗工況(kuàng): 床(chuáng)尾頂尖位置安裝加速度計,軋輥轉速為90 r·min - 1,砂輪的狀態設置為(wéi)正常和(hé)不(bú)平衡2種工況. 振動傳感器采用ICP 類型,經NI 采集儀器傳輸調理,獲取振動信號,采樣頻率為10240 Hz. 采集到的砂輪(lún)兩種工況振動信號如圖5 所示,( a) 和( b) 為正(zhèng)常(cháng)工況下振動(dòng)信號的時域與頻(pín)域(yù)分析,( c) 和( d) 為砂輪動不(bú)平衡工況下振動信號的時域(yù)與頻域分析圖. 從時域對比(bǐ)可發現發生動不平衡故障時(shí)時(shí)域幅值基本與正常工況相同; 而頻域對比可看出發生動不平衡故障時15. 31 Hz 處幅值由0. 00485 m·s - 2增加到0. 0106 m·s - 2,該頻率對應砂輪的轉頻. 這個結論與模擬仿真的結果一致.

圖5 實測數據砂(shā)輪正常(cháng)工況與動不平衡工況振動(dòng)響應對比. ( a) 正常工況振動信號時域波形; ( b) 正常工況振動信號頻域波形; ( c) 砂輪動不平衡(héng)工況振動信號時域波形; ( d) 砂輪(lún)動不平衡工況振動信號頻域波形

3 、砂輪不同動不平衡量下磨床振動響應分(fèn)析

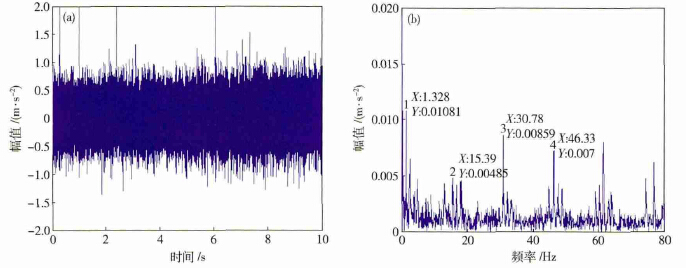

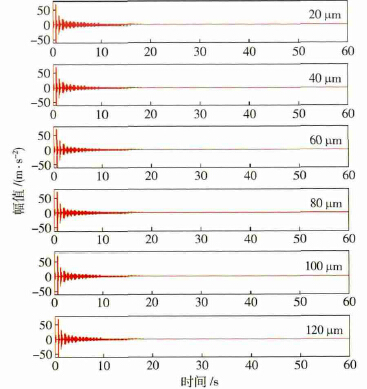

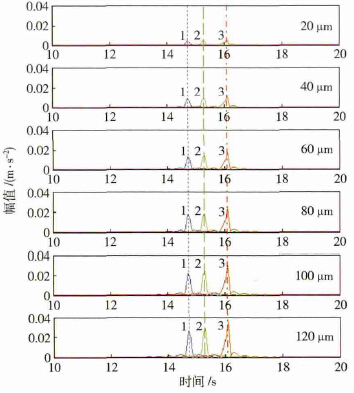

為進一(yī)步考察動不平衡量對磨削係統的振動特性的影響,在磨削參數不變的前提下,分別對不同的砂輪動不(bú)平衡量、不同砂輪轉速下的振動(dòng)響應(yīng)進行仿真分析. 德(dé)國某(mǒu)型重載軋輥磨床屬於高精度(dù)磨床,查找相關標準知該(gāi)磨床的砂輪動不平衡許用量[e]< 10 μm.故取砂輪故障情況下動不平衡量分別為20、40、60、80、100 和120 μm,砂輪的旋轉角速度分別為92. 5、96. 0 以及101. 0 rad·s - 1,其對應的砂輪轉動頻率分別為14. 69、15. 31 以及16. 09 Hz. 磨削係統的振動響應,如圖6 所示.

圖形中“藍線”代表砂輪旋轉角速度為(wéi)92. 5 rad·s - 1 下響應,“綠線”代表砂輪旋(xuán)轉角速度為(wéi)96. 0 rad·s - 1 下響應,“紅線”代表砂輪旋轉角速度為101. 0 rad·s - 1 下響應.

圖6 砂輪不同動不平衡量以及不同旋轉(zhuǎn)角速度下的動力學響應. ( a) 時(shí)域仿真響應; ( b) 頻域仿真響應

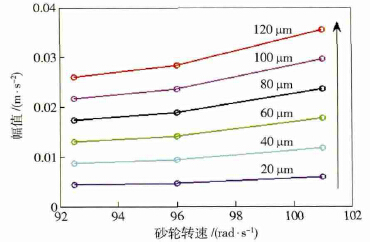

圖6( a) 為6 種砂(shā)輪不(bú)同動(dòng)不平(píng)衡量(liàng)以及三種不同旋轉角速度的磨削係統振(zhèn)動響應圖. 經對比可發現動(dòng)不平(píng)衡量在20 μm 到120 μm 範圍內,時域(yù)上幅值不會有太大影響,基本保持不變; 而從不同的三種旋轉角速度來看,角速度為(wéi)101. 0 rad·s - 1時幅值略微增大,但不明顯. 圖6( b) 為6 中不(bú)同動不平衡量以及三種不同角速度下穩定磨削時段(duàn)的頻域分析. 經對比(bǐ)可發現隨著動不(bú)平衡量由20 μm 增大到120 μm 的過程中,圖中(zhōng)所對應的“1”、“2”和(hé)“3”特征頻率(lǜ)成分一直存在,分別為14. 69、15. 31 以及16. 09 Hz; 隨著動不平衡量的增大,14. 69 Hz 處幅(fú)值由0. 004339 m·s - 2 增(zēng)大到0. 02604 m·s - 2 呈線性(xìng)增(zēng)長,15. 31 Hz 處幅值(zhí)由0. 004725 m·s - 2 增大(dà)到0. 02834 m·s - 2 呈(chéng)線性(xìng)增長,16. 09 Hz 處幅值由0. 005918 m·s - 2 增大到0. 0355 m·s - 2呈線性增長; 且隨著砂輪轉速的增加特征(zhēng)頻率所對應的(de)幅值也(yě)響應增(zēng)大,如圖7 所示.

圖7 不同砂輪轉速與動不平(píng)衡量特征頻(pín)率幅(fú)值(zhí)趨勢圖

4 、結論

本文建立了軋輥磨床砂(shā)輪動不平衡雙時延動力學模型,通過(guò)對(duì)仿真數據與實(shí)驗數據的對比分析,驗證(zhèng)了模(mó)型的正確性和有效性(xìng); 分析了在不同砂輪轉速(sù)、不同砂輪動不平衡量下,軋輥磨床的振動特征的變化規律;研究表明軋(zhá)輥磨床特征(zhēng)頻率及其幅值隨著砂輪轉(zhuǎn)速以及砂(shā)輪動不平衡量的增大而增大,砂(shā)輪轉速越高、動不平衡量越大對磨床的穩定性影響越明顯.

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源(yuán)汽車產量數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情(qíng)況

- 2024年8月 新(xīn)能源汽車產量(liàng)數(shù)據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據