摘要:熱變形是影(yǐng)響(xiǎng)超精(jīng)密機床精度的關(guān)鍵因素之一,而熱導率是分析機床熱變形準確度的決(jué)定性因素。為了保證(zhèng)機床溫(wēn)度場分布分析的準確性,提高機床的精度,提出一種(zhǒng)基於熱(rè)力學理論的熱導率分(fèn)析模型以及(jí)結合有限元分析的機床結構優化方法。建立自由電子氣模型以及Debye 模型,分別計算出自主設計的超精密光學磨床所(suǒ)采用的幾(jǐ)種材料的熱導(dǎo)率,提高熱導率的準確性;進(jìn)而利用有限元軟件ANSYS 分析機床主軸、溜板箱和床身的溫度場分布;研究分析不同機床結構下主軸和機床整體的溫升規律(lǜ),提(tí)出基於熱力學(xué)分析結果的一係列超精(jīng)密光學磨(mó)床(chuáng)結構優化(huà)方法,針對誤差敏(mǐn)感方向,采取對電動機與溜板箱的連接件以及電動機和主軸的接觸件進行優化設計,減小熱(rè)源與主軸、箱體之間的接觸麵積等方法,使機床熱變形減小,提高了(le)機床的(de)精度。

關鍵詞:熱導率;超(chāo)精密光學磨床;溫度場分布;結構優化

0 前言

機床定位的(de)不(bú)準確度直接影響機床所加工零件的尺寸精度。典型的誤差來源是幾何誤(wù)差、熱機械誤差(由環境或者內部熱源引起的)、控製誤差(chà)、力(lì)誤差和檢測誤差等。其中,熱誤(wù)差是數控機(jī)床的(de)主要誤差源之一,由溫度(dù)升高以及(jí)分布不均引起的 國家重(chóng)點基礎研究發(fā)展(zhǎn)計劃資(zī)助項目(973 計劃,2011CB013203)。20140208 收到(dào)初稿,20140719 收到修改稿誤差占機(jī)床總誤差的40%~70%[1],對於超精密機床影響(xiǎng)尤其重大(dà)[2],熱問題已經成為了影響精密機床(chuáng)精度的關鍵(jiàn)因素。熱誤差是指在加工過程中機床(chuáng)部件由於溫度變化而導致熱變形,從而引起工件和刀具之間的相對位移,對加工工件精度產(chǎn)生(shēng)影響(xiǎng)[3]。目前減少熱誤差的措施主要集中在兩個方麵:在(zài)設計階段通過結構優化(huà)及冷卻係統設計(jì)等措施避(bì)免和減小機床的熱誤差;在運行階段對機床進行熱誤(wù)差檢測及補償。其(qí)中,第二種方(fāng)法是(shì)當前機床減小熱誤差主要采用的方法[4],上海(hǎi)交通大學楊建(jiàn)國等提出一種數控機床的幾何與熱的複合(hé)誤差綜合建模方法,具有實時性和準確性,但其補償的範圍和效(xiào)果(guǒ)受傳感器和外界環境的限製,穩定性不足,對於超精密機床而言,僅僅依靠軟件補償已顯得不(bú)足。

因此,在(zài)設計階(jiē)段控製機床熱誤差的影響顯得尤為重(chóng)要。機床設計中需要針對(duì)結構薄弱環(huán)節進行優(yōu)化,尤(yóu)其是對加工誤(wù)差影響較大的地方。黃強等[6]找出機床的敏(mǐn)感誤差,然(rán)後(hòu)采用誤差防止(zhǐ)和誤差補償的(de)方法對這部分誤差進行有針對性的控(kòng)製,以利於機床設計和製造成本的控製;同時,被優化參數的減少也有利於(yú)最優化公差設計。仇健等(děng)[7]為改善樣機的(de)熱態精度,優化整機結構(gòu)以獲取最佳(jiā)熱對稱布局。陽紅等[8]利用神經網絡(luò)模型的泛化能力,對機(jī)床的重點熱(rè)剛度進行辨識,辨識結果可以作為機床熱態特性優化和結(jié)構改進的(de)依(yī)據。因此(cǐ),對於超精密而言,為提高整體精度,在機床設計階段就需要通過研究熱傳導規律和機床溫度場分布,得到機床對誤差較(jiào)敏感的部分,然後采取材料優化、結(jié)構優化和冷卻係統設計等措施,得到熱剛度和穩定較好(hǎo)的布局和結構,有效減小超精密機床熱誤差。

目前,數值(zhí)方(fāng)法廣泛地被用來(lái)比較不同的機床設(shè)計,模擬溫度對機床的影(yǐng)響,探測熱源對工具加工中心點的位移(yí)[9]。數值方法(fǎ)分析關鍵的問題之一是機床材料(liào)熱導率的(de)確定,熱導率是計算分析機床溫度分布決定性因(yīn)素,它的(de)不準確度會極大地影響分析(xī)結果。超精密(mì)機床結構由金屬材料(主軸)和非金屬材料(大理石床身)組(zǔ)成,金屬材料熱(rè)傳導的(de)載體是自由電(diàn)子,可將其類比成理想氣體來計算其熱導率;非金屬材料,如大理石是通過聲子散射來進行熱傳導的。非金屬材料熱導率計算最初(chū)是建立在愛因斯坦假設或者Debye 假(jiǎ)設的基礎上的,愛因斯坦模型假定晶(jīng)體(tǐ)中所有原子(zǐ)都以相同的(de)頻率做振動,忽略了諧振子之間(jiān)的差異,認為(wéi)3N 個諧振子是全同的(de)。Debye 模型則是把格波作為彈性波來處理,認為在甚低溫下不僅光學波對熱容的貢(gòng)獻可以忽(hū)略,而(ér)且頻率高的聲(shēng)學(xué)波對熱容的貢獻也可以忽略,因此決定晶(jīng)體(tǐ)熱容的主要是長(zhǎng)聲學(xué)波,即彈性波。本文(wén)采用Debye 模型計算大理石的熱(rè)導率。

本文針對自行設計的超精密光學磨床,通過自由電子氣模型以及(jí)Debye 模型,精確計算出超(chāo)精密光學磨床材料的熱導率;運用理論建模和有限元分析,對機(jī)床采用穩態分析方法進行仿真分析,預測出機床模型的溫度場分布,通過分析出的不同(tóng)機床構型(xíng)情況下主軸(zhóu)溫升和機床溫升規律,提出了基於熱力學分析的(de)超精密光學磨床結構優化方法,減小機(jī)床熱誤差,並為下一步的軟件補償提供(gòng)依(yī)據和指(zhǐ)導。

1 、超精密(mì)機床的熱源(yuán)

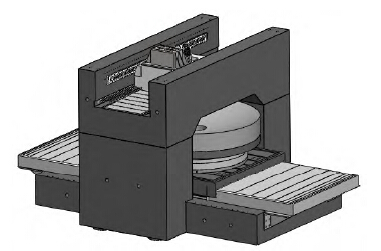

超精密光學磨床材料的選擇對機床的移動質量、慣性矩、靜態和動態剛度、固(gù)有頻率(lǜ)和熱(rè)性能都有很大的影響。為了實現機床高精度、高剛度的特性,所設計的超精密光學(xué)磨床采用穩定的龍門雙橫梁結構,與一般的單橫梁龍門(mén)結構相比具有高度的對稱性,結構剛性和穩定性也較好。主體部分和溜板箱均由大理石(shí)材料製成,阻尼係數大,具有良好的靜態、動態性能和熱穩定性。主體部分采用x、y、z 三正交移動軸方案,x 軸為鏡麵平台移動軸,y軸為砂(shā)輪主軸水平移動軸,z 軸采用內嵌式結構安(ān)裝(zhuāng)在y 軸溜板箱內部,並通過平衡氣缸進行z 軸重力平衡(héng)。磨(mó)床主軸采用靜壓電主軸,軸和(hé)軸(zhóu)承材料分別為40Cr 合金鋼和(hé)錫青銅,具有良好的剛度質量比和品(pǐn)質價格比。主軸箱采(cǎi)用鋁製材料以減輕移動部件重量。超精密光學(xué)磨床的整體結構如圖(tú)1 所示。

圖1 超精(jīng)密光學(xué)磨床的整體結構(gòu)

1.1 主軸的熱源

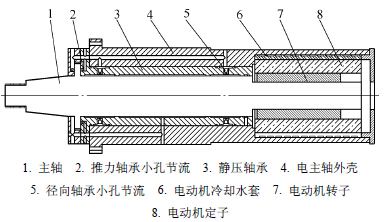

超精密磨床的電主(zhǔ)軸是(shì)整(zhěng)個機床(chuáng)的核心部件,也是熱(rè)分析關鍵(jiàn)部(bù)件之一,圖2 為自行設計的靜壓電主軸的(de)斷(duàn)麵圖。

圖2 靜壓電主軸的斷麵圖

主(zhǔ)軸係(xì)統內部的發熱是由直驅式(shì)高速異步電動機的旋轉、軸承與液壓油之間的摩(mó)擦產生(shēng)的。由於軸承(chéng)和液壓油之間的摩擦因數極小,並且所設計的液壓油不斷循環冷(lěng)卻帶走(zǒu)摩擦產(chǎn)生的熱量以(yǐ)使得(dé)油腔內保持恒溫,因此實際分(fèn)析時可以忽略此熱源,僅考慮電動機的發熱。一般(bān)來說主軸係統的(de)電動機(jī)損耗主要分為機械損耗(hào)、電損耗、磁損耗和附加損耗四類,其中前(qián)三類是主要損耗,而附加損耗隻占(zhàn)額定功率的1%~5%[10]。因(yīn)此(cǐ),主軸電動機(jī)的發熱量Qf 可(kě)以(yǐ)根(gēn)據(jù)如下經(jīng)驗公式求出

1.2 床身、溜板箱的熱源(yuán)

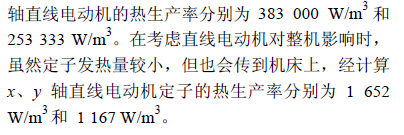

床身和溜板箱的主要熱源為x、y 軸(zhóu)上直線電動機的發熱及導軌摩擦生熱。超精密光學磨床采用靜壓導軌支撐,配置液壓(yā)油循環(huán)冷卻係統以保持導軌恒溫(wēn)。由於直線電動機具(jù)有運動慣量小,動態響應(yīng)性能好和定位精度高的特點,被廣泛用於超(chāo)精(jīng)密機床的驅動,選用西門子直線電動機,x 軸型號為1FN3300-3NC40-0BA1 , y 軸采用型號為1FN3150-2NB80-0BA1 的直線電動機,據西門子公司提(tí)供的資料可知其損失功(gōng)率分別為1 520 W 和700 W,假定(dìng)損失功率全部轉化為熱,則x 軸和y

2 、機床各部件材料熱(rè)導率的計算

金屬(shǔ)、半導體、絕緣體是固體的三大類。金屬的導熱載體和導電載體是一樣(yàng)的,通過(guò)自由電子來傳遞;而絕緣體(tǐ)內(nèi)部沒有自由移動的電子,因此(cǐ)它的導熱是通過晶格粒子振動的聲子散射來傳遞熱量;半導體則是介於(yú)兩者之(zhī)間,一部(bù)分通過(guò)電子來導熱,一部分通過聲子(zǐ)來傳遞熱量。

2.1 主軸材料(liào)熱導率的計算

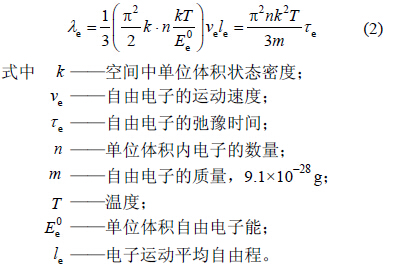

主軸的材料為Cr40 合金(jīn)鋼,軸承材(cái)料為錫青銅,它們導熱載體都為自由電子。鋼是含碳量在0.021 8%~2.110 0%之間的鐵碳合金,主(zhǔ)要元素除鐵、碳外,還有锘、矽、錳、硫、磷、鉬等(děng);錫青銅是以(yǐ)錫為主要合金元素的青銅,含錫量(liàng)一般在3%~14%之間,還添加磷、鉛、鋅等元素。由自由電子(zǐ)論可知,金屬中大量的自由電(diàn)子可視為(wéi)自由(yóu)電子氣。因此,各(gè)種純金屬的熱導率可以(yǐ)通過借用理想氣體的熱導率(lǜ)公式來(lái)計算。從而得到金屬的熱導(dǎo)率

因為鋼和錫青銅(tóng)的熱導率主要與元素的種類和質量分數有關。因此本文進(jìn)而采用北理工蘇鐵健等研究出(chū)的關於金(jīn)屬導熱率計算的(de)線性回歸數學模型[11],計算得到合金鋼的熱導率55 W/(m·K),錫青銅的熱(rè)導率為44 W/(m·K)。

2.2 床身、溜板箱材料(liào)熱導率的計算

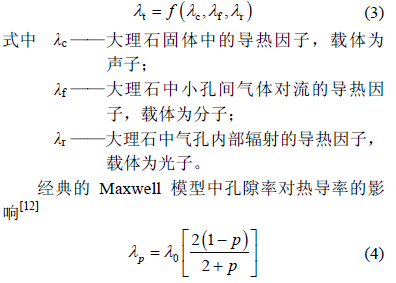

超精密機床采用天然的(de)濟(jì)南青大理(lǐ)石作為床身材(cái)料,大(dà)理石是經長期天然時(shí)效,組織結構均勻,線(xiàn)膨脹係數極小,內應力完全消失,不變形,剛性好,硬度(dù)高,耐磨(mó)性強,溫度變形小,對減(jiǎn)小(xiǎo)機床(chuáng)的整體熱變形具有良好的(de)效果。幹燥的大理石則是絕緣的晶體(tǐ),它的導(dǎo)熱載體是聲子。由於(yú)大理石是天然形成的,因此缺陷是必然存在的,內部存在著小孔、雜質等。因此在大(dà)理石內部熱量也是通(tōng)過三(sān)種方式來傳遞的,熱傳導、熱對流、熱(rè)輻射。假設它的(de)有效熱導率

式中(zhōng) λ0 ——塊材的本征熱導率;

λp ——孔隙存在時的熱導(dǎo)率;

p ——孔(kǒng)隙率。

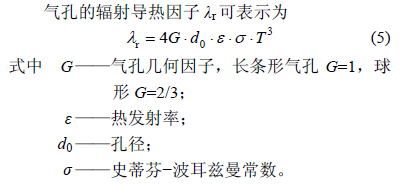

由於大理石(shí)內部小孔直(zhí)徑很小,孔隙率也不是很(hěn)大,因此大理石中小孔間氣體對流的導熱因子可以忽略,即λf 可以忽略不計。

但是機床工作時床身的溫度不會很大,在低溫時,大理石中氣孔內部輻射(shè)的(de)導(dǎo)熱因子λr 也可(kě)以暫不考(kǎo)慮(lǜ)。

對於大理石中固相的導(dǎo)熱因子λc,它的導熱載體是聲子。氣體中(zhōng)的熱傳導可以看做氣體分子碰撞來傳遞熱量(liàng)的,類比可以認為非金屬中的熱傳導是由聲子之間的碰撞來傳遞熱量的。因此,它的熱導率同樣(yàng)可以通(tōng)過類比氣體的熱導率來計算(suàn)。

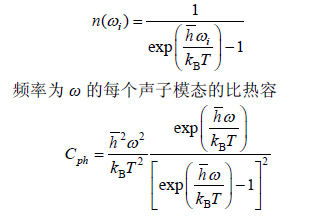

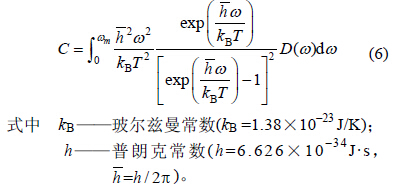

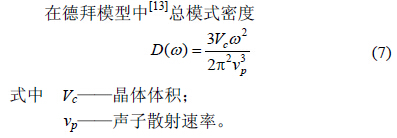

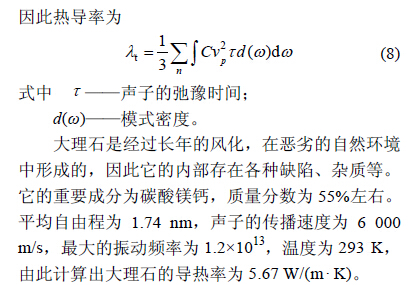

設頻率為ωi 的諧振子的平均聲子數目

則比(bǐ)熱容為

由於機床(chuáng)的整體溫度處於低溫區,因此采用(yòng)德拜模型就可以計算出此時大(dà)理石的導熱率。

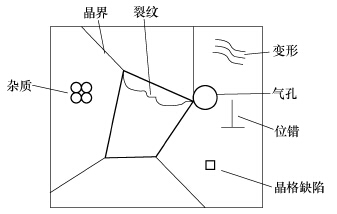

由於大理石的(de)各種缺陷對其導熱率(lǜ)都具有很大的影響,圖3 為(wéi)大理石導熱率的影響因素,因此要對上述結果進(jìn)行優化。大理石的氣孔率為0.3%~10.0%,而做此磨床所用的大理(lǐ)石,經(jīng)測定氣孔(kǒng)率為5.1%,雜質對大理石的(de)導熱率影響最為重要,雜質參雜(zá)越多,導熱率越低。考慮諸多因素的(de)影響,計算得出大理石的導(dǎo)熱率為2.91 W/(m K)。

圖3 大理石熱導率的影響因素

3 、換熱係數的計算

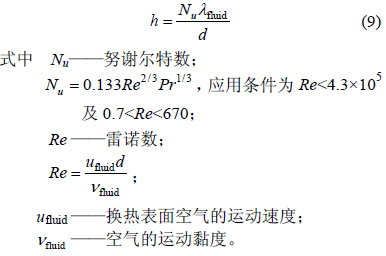

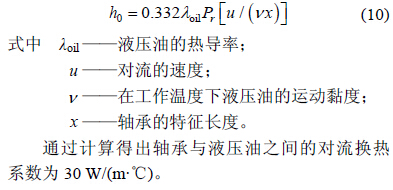

熱量的傳遞是一個非常複雜的過程,通常來說熱量的傳遞有三種基本方式:熱傳導、熱對流以及熱輻射。主軸係統而言,熱對流和熱傳導是(shì)主要的換熱方式,因此(cǐ)分析該主軸係統時忽略熱輻射影響。軸承外部與空氣(qì)的換熱係數[14]

通(tōng)過計算,可以確定軸承外部與(yǔ)空氣的換熱(rè)係數為9.7 W/(m·℃)。

軸承與液壓油之間的(de)對流換熱係數h0,通常采用經驗公式計算

4 、機床的溫度場分布(bù)和結構優化

由於(yú)機床的熱變形誤差是影響超精密機床精度的重要原因,因此對整個機床(包括主軸與床身)的熱特性分析對機床精度的保證至關(guān)重要,是超精密機(jī)床設計者必須要考慮的關鍵性因素。所(suǒ)以在(zài)機床的前期設計階段較準確地計算(suàn)出機床的溫度場分布以及熱變形並對其進行(háng)優化(huà)設(shè)計(jì),進而對多種方案進行比較,選定最優方案,是實現機床低成本、高質量設計的一種手段(duàn)。

4.1 主軸的溫(wēn)度場分布和(hé)結構(gòu)優化

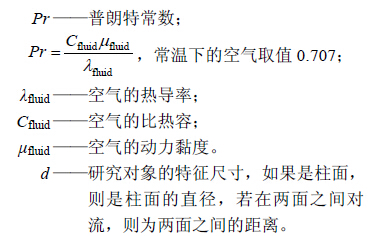

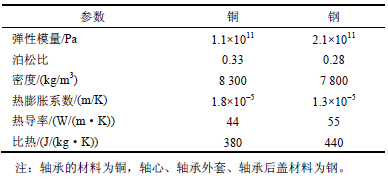

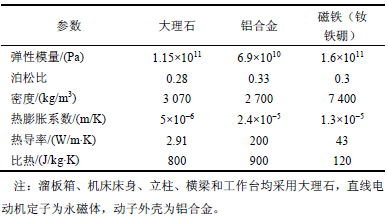

將主軸三維圖進行簡化之後,導入ANSYS 進行(háng)材(cái)料屬性設置、網格劃分、邊界條(tiáo)件以及(jí)熱載荷施加,最後計算出主軸的溫度場分布。本文所采用的主軸材料參數見表1。

表1 主(zhǔ)軸材料的參數

由於主軸是個軸對稱模型,為了簡便計(jì)算,選取四分之一模型進行建模計算。由式(1)得(dé)到電動機的熱生產率(lǜ)為535 697 W/m3。將水、空(kōng)氣等所有物體的初始溫度設定為20 ℃。以下分別對不同情況下的主軸進行分析。

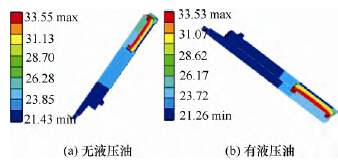

(1) 磨床主(zhǔ)軸(zhóu)選用液體(tǐ)靜壓軸(zhóu)承(chéng),通過外(wài)部液壓站供(gòng)給一定壓力的冷卻液壓油,使主軸與軸承之間建立靜壓油膜,冷卻油能夠帶走軸承與軸之間相對運(yùn)動產生的(de)熱量,並且(qiě)由於油膜存在,軸承與軸之間的摩擦阻力很小,與電動機(jī)的發熱相比很小(xiǎo),因此在分析計算中可以忽略。利用ANSYS 軟件對有無液壓油的情況進行分析,電(diàn)動機冷卻水的換熱係數取(qǔ)為700 W /(m ·℃),考慮到液壓站冷卻能力,軸承和軸間空隙的液壓油溫度為21 ℃。

圖4 有無液壓油條件下主軸溫度分布(℃)

從圖4 可以看(kàn)出,主軸在(zài)無液壓油時的最高溫度(dù)為(wéi)33.55 ℃,最低溫度(dù)為21.43 ℃;而通入冷卻液壓油之後,最高溫度為33.53 ℃,最低溫度為(wéi)21.26 ℃。兩者的最高溫度和最低溫度幾何是一致的,但是在主軸軸端部分的溫度分布卻不盡相同。有液壓油時電動機產生的熱量較難傳導(dǎo)主軸前端,而(ér)主軸(zhóu)前端作為刀具安裝部分,對誤差(chà)敏感較大,因此使用靜壓主軸能夠減小熱誤差的影響。

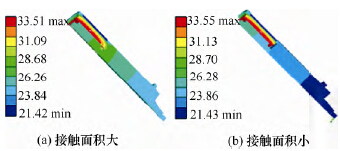

(2) 一(yī)般主軸電動機安裝在主軸內部,由於安裝環境較為封閉,電動機產生(shēng)的熱量是導致軸溫升的重要原因,主(zhǔ)軸與電動機接觸麵積的不同會對軸心溫升產(chǎn)生(shēng)很大的影響。因(yīn)此針(zhēn)對不(bú)同電(diàn)動(dòng)機的安裝接觸麵積進行了溫度場分析。圖5a、5b 分別是安裝接觸麵積大和安裝接觸麵積小時的主軸(zhóu)溫度(dù)分布圖。施加的邊界條件為(wéi)未加液壓油,電(diàn)動機(jī)的熱生產率為535 679 W/m3,冷卻(què)水(shuǐ)的換熱係數仍為700W /(m ·℃)。

圖5 安裝接(jiē)觸麵(miàn)積不同的主軸(zhóu)溫度分布(℃)

從圖5 可以看出,安裝接觸麵積的大小主要影響軸承整體的前端溫度分布。安裝麵積大時,安裝砂輪部(bù)位的溫(wēn)度達到了24.44 ℃,安裝麵積小時,軸(zhóu)端(duān)隻有(yǒu)21.5 ℃。因此,該主軸電動(dòng)機安裝(zhuāng)所設計的(de)安裝方式是較為(wéi)合理的(de)。

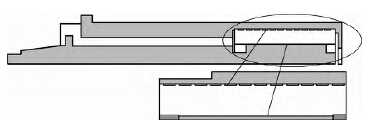

(3) 實際上電動機冷卻槽設計(jì)為螺旋形,不是以上假設的連續水(shuǐ)層,如圖6 所示(shì)。因此,對(duì)更接近實際情況的主軸模型進行(háng)溫度場分析,結果如圖7 所示,液壓油與空氣溫度以及電動機的熱生成率同上。

圖6 螺旋形冷(lěng)卻槽圖

圖7 螺旋形水槽的主軸溫度場分布(℃)

從圖7 可以看出,軸心的末(mò)端為主軸溫升最小處,溫度為(wéi)20.94 ℃,靠近電動機一端(duān)的軸心溫度為25.04 ℃。

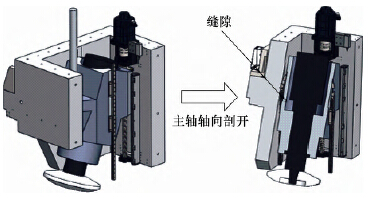

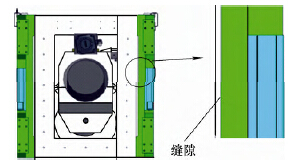

由以上主(zhǔ)軸的溫度場分布可以看出主軸尾端是溫升(shēng)最大(dà)的地方(fāng),因此在設計主軸箱時,為了加大散熱,將主軸尾端處於敞開狀態,不將其包圍(wéi)在主軸箱之中。主軸(zhóu)發熱較大,可以使主軸與主軸箱之間留有縫隙,如圖8 所(suǒ)示,在此處通過空氣對流散熱,減(jiǎn)小主軸傳遞給主軸(zhóu)箱的熱量。

圖(tú)8 主(zhǔ)軸與主軸箱間的縫隙

綜上,在主(zhǔ)軸結(jié)構方麵可以通(tōng)過以下三方(fāng)麵來進行優(yōu)化以減小熱源對主軸的影響,從而提高機床的精度。采用電動機後置式結構(gòu),使得電動機熱源遠離主軸前端,減小其對軸(zhóu)端(duān)的影響,並有利於冷卻散熱係統的設計;電動機運轉會產生大量的熱量(liàng),因此增加電動機循(xún)環水(shuǐ)冷係統,冷卻水將帶走絕大部分熱量,使得電動機本身的溫(wēn)升降(jiàng)低;主軸外殼

的溫升主要是通過電動機定子與主軸外殼(ké)的熱(rè)傳導(dǎo)產生的,因此有必要在(zài)設(shè)計中減小電動機定子與(yǔ)主軸(zhóu)外殼的(de)接觸麵(miàn)積,有效減小主軸電動機對主軸的影響。

4.2 溜板箱和床身的溫度場分析和結(jié)構優化

超精密光學磨(mó)床采用高度對稱性結構(gòu)設計,有效(xiào)地減小由於熱(rè)分布不均勻引起的扭曲變形。z 軸采(cǎi)用平衡氣缸,可以有效減小電動機負(fù)載,從而減小其功率和發(fā)熱量。機床整體置於機床(chuáng)罩內,運行過(guò)程中將嚴格控製環境(jìng)及加工溫度(dù),減小(xiǎo)熱誤差(chà)。根(gēn)據程強等[15]的分析,機床的(de)z 軸運動部件直線度、平行度以及繞z 軸的轉角誤差對總的空間幾何誤差

E 產生的影響較大。在受(shòu)熱時,由於(yú)z 軸導軌較細,本身比x、y 導軌剛性差,也會(huì)產生較大的熱誤差。因此,在機床的精度設計時應重點控製(zhì)這(zhè)幾個誤差(chà)的值。

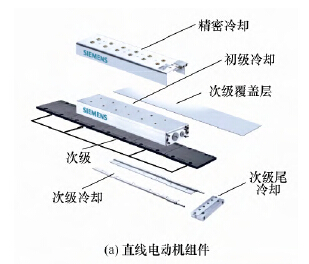

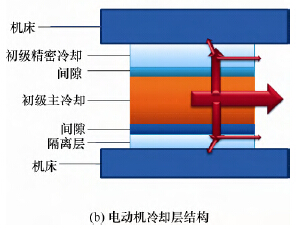

由於直線電動機驅動時會產生大量的熱,因此選擇了帶有水冷係統的電動機,圖9a 為采用的(de)西門子直線電動機(jī)的組成及冷卻(què)係統(tǒng)裝置。直線電動機(jī)本身還具有二級水(shuǐ)冷裝置,冷卻液采用比熱大(dà)的恒溫水。電動機(jī)主冷卻一般帶走85%~90%的(de)熱量(liàng),精密冷卻裝置是為(wéi)了阻(zǔ)止電動機的溫(wēn)升帶到工作台上,一(yī)般可以帶走(zǒu)2%以上的熱(rè)量,電動機動子的熱量可以通過空氣傳導以及熱輻射傳(chuán)給定子,定子本身也會產生少量的熱,定子冷卻(què)采用輸入管道的方式,將管道排布(bù)在次級周圍進行冷卻,可以帶走5%~8%的熱(rè)量,電動機的冷(lěng)卻層示意圖如圖9b所示。

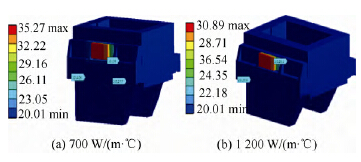

根據冷卻層結構進行有(yǒu)限(xiàn)元建(jiàn)模,電動機動子和定子(zǐ)之間的空氣(qì)的初始溫度為20 ℃,冷卻水的換熱係數為700 W/(m·℃),增大冷卻水的流速,設冷卻水的換熱係數為1 200 W/(m·℃),床身和溜板箱(xiāng)材料的參數見表2。兩(liǎng)種(zhǒng)情況下的溜板箱溫度分布圖見圖10。

由圖10a 可以看出,z 軸直線導(dǎo)軌安裝處(chù)的溫升為20.18 ℃,y 軸安(ān)裝滑(huá)塊處為20.4 ℃左右。從圖10b 看出,通過控製水冷條件,如加大水流速度,可以增加冷卻水的對流換熱係數,此時直線電動機(jī)的發熱對周圍機械設備的影響更小,z 軸直線導軌(guǐ)安裝處的(de)溫升為20.062 ℃,y 軸安裝滑塊處為20.169 ℃左右。

圖9 直線電動機冷卻裝置

表2 床身(shēn)、溜板箱材料的參數(shù)

圖10 不同換熱係數下溜(liū)板箱溫度分布(℃)

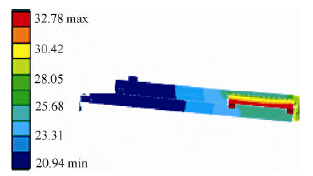

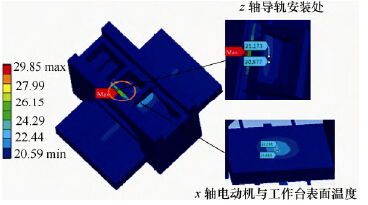

考慮直線電動(dòng)機對整機影響時,雖然電動機定子發熱量較小,但也會傳到機床(chuáng)上。x、y 軸直線電動(dòng)機定子的熱(rè)生(shēng)產(chǎn)率分別為1 652 W/m3 和1 167W/m3,圖11 是水冷條件下進行的有限元分(fèn)析,得到溫度場分布,冷(lěng)卻水的換熱係數為700 W/(m·℃),由圖11 可以看出直線電動(dòng)機是溫升最大(dà)的地(dì)方(fāng),對溜板箱和機床導軌產生很大的影響(xiǎng),因(yīn)此如何減小此處的熱誤差是機床設計要考慮的重點問題之一,除了結構上優化(huà)之外,還需要從其他(tā)角度進一步考慮。

圖11 床身的溫度分布(℃)

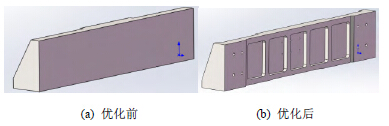

由超精密光學磨床溜(liū)板箱和床身熱分析的結果可以看出直線電動機發熱對(duì)機床結構具有(yǒu)明顯影響(xiǎng),因此需(xū)要進一步減小直線電動機對機床傳遞的熱量。而(ér)直(zhí)線電動機與機床(chuáng)移動件之間(jiān)通過連接件連成一體,熱量主要以(yǐ)熱傳導形式進行傳遞。傳統的連(lián)接件大麵積與機床構件接觸,熱量傳(chuán)遞大,因此本文采用了圖12b 中所示的結構(其安(ān)裝圖見圖13),電(diàn)動機連接件設計(jì)多個凹槽,減(jiǎn)小(xiǎo)接觸(chù)麵積,並通過空氣層增強熱量散發。

圖12 電(diàn)動機與溜板(bǎn)箱的連接件

圖13 連接件(圖12b)安裝圖

經過熱分析,可以看到(dào)此結構能夠改變直(zhí)線電動機傳遞到溜板箱的熱分(fèn)布,使熱量(liàng)轉移到(dào)對機床精度影(yǐng)響不大的(de)區域,從(cóng)圖14 和圖15 可以看出溜板箱(xiāng)中(zhōng)間安裝導軌部分從26 ℃左右(yòu)減小到21 ℃左右,減小(xiǎo)了導軌(guǐ)的熱變形。

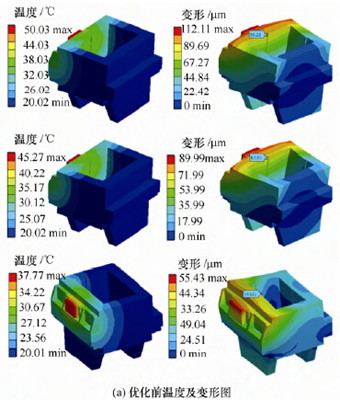

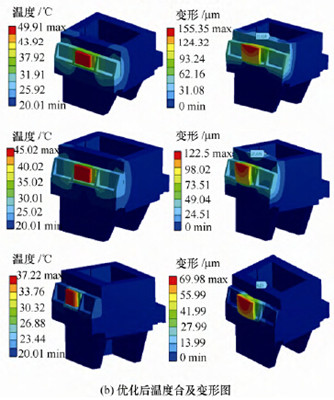

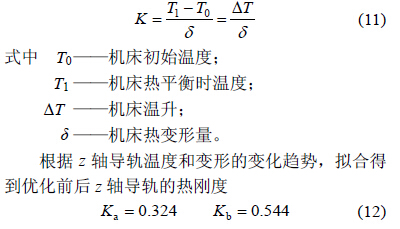

機床采用的西門子直線電(diàn)動機冷卻水水溫(wēn)不高(gāo)於35 ℃,在此溫度範圍內對機床z 軸導軌進(jìn)行變形分析,圖16 選(xuǎn)取幾個典型的供水溫度,從上到下分別是35 ℃、25 ℃和20 ℃,得到結構優化(huà)前後溜板箱的溫(wēn)度分布和z 軸導軌的熱變形。

圖14 連接件(圖12a)對應的溜板箱的(de)溫度場分布(℃)

圖15 連接件(圖12b)對應的溜板箱的溫度場分布(bù)(℃)

圖(tú)16 溜板箱溫度分(fèn)布及z 軸導軌最大變形

從圖16 中可(kě)以看到(dào),優化前直線電動機(jī)發熱對溜板(bǎn)箱和z 軸導軌影響範(fàn)圍較大,甚至(zhì)影響(xiǎng)到溜板箱另一側,此時對應35 ℃、25 ℃、20 ℃水溫導軌最大變形分(fèn)別為86.22 μm,67.93 μm,39.54μm;結構優化之後,直線電動機發熱對溜板箱和z軸導軌明顯減小,對應35 ℃、25 ℃、20 ℃水溫導軌最大(dà)變形分(fèn)別為31.824 μm,21.335 μm,4.03

μm。機床熱剛度[1]是表征機床(chuáng)熱學特性的特征量,用來表示機床抵抗熱變形的能力

優化後的(de)熱剛度Kb 與原(yuán)機床的熱剛度(dù)Ka 相比有了較大的提高,因此優化後的結構能夠減小(xiǎo)z 軸導軌的直(zhí)線度和平行度誤差,降低加工方向(xiàng)的熱敏感性,提高加工熱穩定性。

5 、結論(lùn)

(1) 通過熱力學理論,從微觀角度解釋(shì)了機(jī)床熱(rè)傳導機理,采用自由電子氣模型以及Debye 模型計算出了主軸材料導熱(rè)率為55 W/(m·K)、44W/(m·K),溜板箱和床身材料的導熱率(lǜ)為2.91W/(m·K),與試驗測得的結果相比誤差不(bú)大。

(2) 利用(yòng)ANSYS 等有限(xiàn)元分析軟件分析了磨床主軸係(xì)統溫(wēn)度場分布,進(jìn)而優化了主軸(zhóu)結構及電動機布局。采用電動機(jī)後置方式增加熱傳遞距離;設計熱隔(gé)離縫隙,減小其與主軸外(wài)殼接觸麵積,從而減小(xiǎo)傳遞到軸端的熱量;利用靜壓軸承和電動機(jī)水冷係統,通過外部冷卻係統轉移熱量,降低(dī)主軸的溫升。

(3) 分析了機床床身溫度分布,采取少軸結構設計、對稱性設計、熱隔(gé)離設計、水冷卻係統(tǒng)設計及靜壓導軌設計,從(cóng)熱源、熱傳播等方麵有效減小了機床熱誤差的產生。

本文為超精密機床的熱誤差避免的設計(jì)提供了理論基礎,並提出了相應(yīng)的結構優化原(yuán)則:盡量采用對稱(chēng)式結構設計,例如雙橫梁設計、雙電動機驅動等,避免熱傳(chuán)播的不均勻導致(zhì)的(de)機(jī)床零(líng)件扭曲變形;減少熱源,如(rú)采用少(shǎo)軸結構減少電動(dòng)機數量等,從根本上減小(xiǎo)熱誤差的源頭;采用循環冷卻係統,如采用靜(jìng)壓導軌,通過液壓油(yóu)循環冷卻係統,盡(jìn)量使導軌保(bǎo)持恒溫;電動機采用(yòng)水冷係統,帶走電動機熱量(liàng);機床結構盡量(liàng)采用同一材料,避免由於不同材料的熱膨脹係數不同導致的熱(rè)變形(xíng)和熱應力,而且不(bú)同材料接觸熱阻會增,從而會導致熱誤差的增大。另外,還應該使得超精密光學磨床的工作環(huán)境溫度保持恒(héng)定,避免(miǎn)環境(jìng)對機床(chuáng)進行(háng)反熱(rè)對流,導致機床溫度(dù)升高。最終得到一種熱力學性能較好的機床整機結構和零部件布局。但是,由於超(chāo)精密機床結構的複(fù)雜性及環境(jìng)的多變性,很難(nán)完全通過理論推導獲取通用的準確模型及(jí)參數。在機床運行過程中,仍需要采用相應的檢測及補償措(cuò)施(shī),進一步減小熱誤(wù)差,提高機床的加工(gōng)精度。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機(jī)械加工(gōng)過程圖示

- 判斷(duàn)一台加工中心精(jīng)度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係(xì)統和數(shù)控機(jī)床何去(qù)何從?

- 中國的技(jì)術(shù)工(gōng)人都(dōu)去哪裏了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業大逃亡

- 智能時(shí)代,少(shǎo)談(tán)點智造,多談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加工(gōng)工藝的區別