大型曲軸磨床典型結構與(yǔ)先進的磨削工藝

2014-1-19 來源:常(cháng)州機電(diàn)職業技術學(xué)院 作者:虞行國(guó) 劉江

圖一

對於曲軸加工設(shè)備來講,磨床(chuáng)是使(shǐ)產品零件達到工藝要求的最(zuì)終加工機床(chuáng),固對其精度要(yào)求極高、複雜(zá)程度極難(nán)。對於工件長度超過6m,重量超過5t,工件的主軸頸和連杆頸粗糙度值要達到R a=0.4~0.6μm,主軸頸、連杆頸直徑公差在0.008mm,主軸(zhóu)頸和連杆頸直線度在0.01 / 200 mm,連杆頸圓柱度0.015 mm,連杆頸分度±15′的技(jì)術(shù)要求並且加工不同角度和不同偏心量的連杆頸磨削的大型曲軸磨床,其要求就更高了。

根據目前現有設備狀況和加(jiā)工工藝,曲軸在磨床上的加工是分(fèn)兩步執行的,也就是說加工磨(mó)削主軸頸和連杆頸是由兩種機型分開實施的,這主要是受到設備結構的限製和約(yuē)束。一般(bān)磨削主軸頸選擇在大型的普(pǔ)通外圓磨床進行,曲軸依靠外圓磨(mó)床的頭架單驅動,在二頂尖和中心架的支撐(chēng)下(xià)逐步對主軸頸進行(háng)磨削。在磨削主軸頸的過程中,產品的尺寸精度和技術要求都由人工直接幹預。特別是對中心架兩個方向支撐力量的控製(zhì),這就要看(kàn)操作工人的熟練(liàn)掌握程度,但要長(zhǎng)期依靠人為因素(sù)來保證質量穩定是難以做到的,也是不科學的(de)。如圖1所示,在加工(gōng)磨(mó)削連杆頸直徑時,是選擇專(zhuān)用的曲軸磨床來進行加(jiā)工的。這種曲軸磨床的頭尾座卡盤是可以以頭尾座中心軸(zhóu)線為基準,按照曲軸主軸頸和連杆頸(jǐng)的衝程(chéng)偏心(xīn)量進行(háng)調整,使頭尾座卡盤(pán)夾持連(lián)杆頸的中心圍(wéi)繞頭尾座主軸的旋轉中心,對連杆頸直徑進行磨削加工。如圖2所示。

因為曲軸技術設(shè)計的原因,它在長度質量分配上存在著比較大的偏心,如果不采取措施,曲軸在加工旋轉中會出(chū)現運轉不均勻的現象並產生有離(lí)心力狀況,這樣(yàng)磨削加工的表麵粗糙度肯定會受到影響。所以在機床的(de)頭尾座後側都(dōu)配製了配重裝置,通過觀察頭尾座的驅動電動機電流的情況(kuàng)進行調整,從而可以改善和(hé)均衡(héng)頭尾(wěi)座的旋轉穩定性。因為曲軸本身結構的原因,在頭尾座(zuò)同時夾緊(jǐn)曲軸兩頭時,頭(tóu)尾座在旋轉時不同步就會造成曲軸的(de)扭曲而影響加工精度。目(mù)前為了保證頭尾(wěi)座的同步,曲軸(zhóu)磨床頭尾座(zuò)的傳動方式有兩種,一是通過同步軸傳遞,即頭座作為主傳動經過一係列的傳動鏈傳遞到尾座(zuò),使它們實現曲軸磨(mó)床的頭尾座卡盤同步,保證曲軸在運轉過(guò)程中不造成扭曲的(de)現象。這種傳遞的方式製造成本低(dī),但不可避免地存在機械(xiè)傳動鏈過長有間隙和磨損的現象,給調整(zhěng)帶來(lái)諸多的不便。另一種(zhǒng)是利用(yòng)頭尾(wěi)座旋轉作為兩軸,采用數控同步技術,使頭尾座在旋轉(zhuǎn)的過程中旋轉誤差達到(dào)最小。有的在采用了頭(tóu)尾座旋轉作為兩軸的數控同步技術的(de)製造廠家,為了防止因設備故障和(hé)突然停電造成頭尾座失步,使設備損壞以及造成產品的報廢(fèi),把砂輪電動機作為突然停電後的大直徑砂輪的慣性當作發(fā)電機使用,把發出的電提供給頭尾座電動機作為臨時電源,臨時保證頭尾座能夠在短時間內(nèi)有旋轉的空間防止故障的(de)擴大。同時為防止頭(tóu)尾座(zuò)電(diàn)器係統本身的故障而引起失步,在頭尾座機械部分(fèn)設計有(yǒu)超越離(lí)機構作為保護裝置,在實際運行(háng)中因(yīn)頭座調速係(xì)統模板故障造成頭(tóu)尾座失步3°,正因為在(zài)該裝置的作用下(xià)防止(zhǐ)故障進一步(bù)擴大(dà)和保全近30萬元的工件報廢。

圖二

曲軸屬於細長軸(zhóu)零件,在加工時會形成中間下垂的情況,有的廠家為了克服這種狀態在機床(chuáng)設計中加有機械、電氣、液壓測量等係統組成(chéng)的曲軸防下垂吊係統。圖3、圖4所示就是該裝置的外形,這個裝置在機床數控係(xì)統中設置為第三軸,它的防曲軸下垂吊力由液壓比例閥控製,保持和頭尾座旋轉角度的同步。

圖(tú)三

圖四

隨著數控技術的發展(zhǎn),機床功能部件水平的提高,目前國外已經發展出一(yī)種隨動磨削曲軸的(de)新設備新工藝,它隻要在同一台機床上通過(guò)一次夾裝就可以(yǐ)同(tóng)時磨削加(jiā)工曲軸主軸頸和連杆頸,而不需要再用兩(liǎng)台(tái)設(shè)備依次分別對曲軸主軸頸和連杆頸進行磨削。

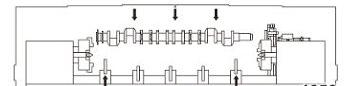

圖5是該設備基本結構和加工工藝布置的示意圖。該設備在電氣係統上設(shè)計成全(quán)數控控製、全閉環反饋測量的控製模式,在機械設計上打破傳統磨床(chuáng)的結構分布,把原來頭尾座和工件Z 軸移動更改為砂輪架移動而頭尾座及工件固定不動,因而床(chuáng)身長度就可以設計較短。由於采用了X 軸橫向滑台原理,這樣就(jiù)可以克服和消除(chú)因工件移動而造成的機床變形等諸多因素,並且還增強了機床(chuáng)的剛性。固定工件的工作台(tái)台麵(miàn)設計成向(xiàng)砂輪(lún)架方向(xiàng)傾斜(xié) 20°,以便於(yú)冷卻液方便排(pái)泄帶走大量的磨削顆粒,保證了機床(chuáng)的熱穩定性和工件因工作台傾斜 20°的設計而使頭尾座能在固定工件的工(gōng)作台台麵上安全夾(jiá)緊。因設計結構的不同(tóng),從而磨削方法(fǎ)也不同於一般的傳統(tǒng)曲軸磨床,它的主軸頸(jǐng)磨削采用切入式磨削法,連杆頸的磨削是采用切入式隨動磨削法。圖6、圖7是隨動磨削法的曲軸與砂(shā)輪運動的軌跡示意圖。

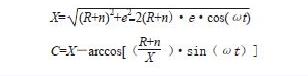

隨動磨削法的公式:

式中 X --砂輪(lún)架橫向滑台移動軸;C--頭尾座工件夾持旋轉軸。

采用隨動磨削法是比較先(xiān)進的加(jiā)工方法,但是它對設備有(yǒu)更高的要求,特(tè)別是對硬件和軟件相互之間的關係更為(wéi)密切配合。隨動磨削(xuē)法實際上是涉及到曲軸旋轉位置與砂輪架直線運動二者之間的相互(hù)關係,它的關(guān)鍵在於:

(1)C 1、C 2和X 1必須保持同步。就是頭座C 1和尾座C 2夾持曲軸(zhóu)二端頭,偏心於主軸頸(jǐng)的連杆頸中心線,圍繞C 1、C 2旋轉軸(zhóu)線的運動軌跡,與X 1軸砂輪架橫向滑台直線移動的前(qián)後運動的距(jù)離關係,始終要使連杆頸的外徑在360°的任何角(jiǎo)度上要(yào)與砂輪的外(wài)圓保持相切位置。

(2)機械傳動鏈的精度(dù)、光柵反饋(kuì)係統的(de)精度、在線測(cè)量係統的精度。

(3)開發的隨動磨削應用(yòng)軟件合(hé)理和實用性等。

以上問題將直接影(yǐng)響到磨削加工的精度,為此,機床廠家在X 砂輪架橫向滑台(tái)移動軸上(shàng),設計成剛性好、吸振性好、精(jīng)度高的靜壓閉式導軌係統。X 軸驅動采用定位重複性好和傳動間隙小的非機械傳動的(de)直線電動機消除間隙方法。X 軸定位用直線光柵尺進行精確。

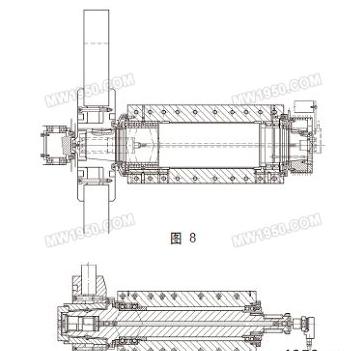

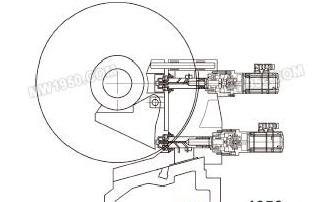

頭(tóu)座C 1和尾(wěi)座C 2采用水冷扭矩電動機直接驅動(dòng)工件,高分辨率圓光柵消除機械傳(chuán)動的間隙(xì),防止在磨削時的頭尾座在旋轉時(shí)有上下死點的出現,並保持同步和恒線速度磨削(xuē)。采取這些措施從而在理論上可以保證磨削連杆頸的圓度達到0.005mm和表麵粗(cū)糙度的要求。同時為了提高砂輪主軸轉速來提升砂輪線速度,普通砂輪磨(mó)削圓周(線)速度(dù)可達45m/s,電動(dòng)機主軸驅動功率(lǜ)達到78kW,對砂輪主軸(zhóu)箱(xiāng)的結構也進行了優化,如(rú)圖8、圖9所示。把原先的圓桶形軸瓦支撐更改為高精度(dù)的無需保(bǎo)養的陶瓷球(qiú)軸承結構。為了提高砂輪主軸的精度還(hái)配製了帶砂輪自動平衡係統(意大利MARPOSS製造),與砂輪主軸為一體,並帶有超聲波間隙控製係統(噪聲(shēng)控製)作為防止砂(shā)輪碰撞工件的保護裝置(zhì)。為了使工件在機(jī)床上(shàng)加工找正方便,還設計有曲軸防下垂補償功能,曲(qǔ)軸(zhóu)的(de)下垂可通過一個安裝在砂輪頭架(jià)上預先設定中心的測(cè)量頭係統,來檢測曲軸的實際位置,與原設定中心進行比(bǐ)較後,通過數控係統對數控中心(xīn)架進行控製補償。如圖10所示。

為了提(tí)高砂輪主軸的精(jīng)度還配製了(le)帶砂輪(lún)自動平衡按每個操作命令實現往複(fù)運動(dòng),以測量垂直麵(miàn)中心高。對每個加工後的曲軸頸外(wài)圓進行多次(cì)測量,直至采用了足夠數量的中心架,如圖11所示。在全自動磨削時保(bǎo)證曲軸頸直徑的一致(zhì),還配製在線直徑測量(liàng)頭,裝在砂輪頭座(zuò)上,可自動擺入和擺出(chū)。測量頭始終跟隨連杆(gǎn)軸頸作回轉運動並具備自動圓度檢測,該裝置能夠識別和顯(xiǎn)示采用切入式方法的圓度偏差,將橢圓度與圓度測量機床的測(cè)量結果進行(háng)比較,並直接對機床(chuáng)控製進(jìn)行數據(jù)修正,並以人機(jī)友好的方式運行,能快速給出與圓度有關的機床參數的最佳值。在生產(chǎn)過(guò)程中可以對圓度進行常規檢測,可(kě)以節省測量的時間。全部功能和顯(xiǎn)示都集成在機床的控製(zhì)係統中。

在目前國內的磨床製造廠家中,還沒(méi)能真(zhēn)正生產出大型的采用隨動磨削結構的設備,以及大型曲軸進行隨動磨削的工藝技術。這有待(dài)於我們(men)工(gōng)作在設備(bèi)係統的全體科研人員共同努力,不斷地對數控係統(tǒng)軟件的開發、機床(chuáng)功能配套部件的研發升級。隻有整體(tǐ)製造水平的提高,設備製造理念的更新,才能(néng)與國外僅有的(de)幾家生產隨(suí)動磨削設備的廠家競爭叫板。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口(kǒu)情況

- 2024年11月 基本(běn)型(xíng)乘用車(轎車)產量數據

- 2024年11月 新(xīn)能(néng)源汽(qì)車產(chǎn)量數據

- 2024年(nián)11月(yuè) 新能源汽車(chē)銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示(shì)

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中(zhōng)走絲線(xiàn)切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了(le)?

- 機械(xiè)老(lǎo)板(bǎn)做了十多年,為何還是小作(zuò)坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵(miàn)前,國人沉默(mò)。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控(kòng)車(chē)床加工刀具補(bǔ)償(cháng)功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別