車(chē)床代替加工中心加(jiā)工複雜台階孔工藝

2024-10-25 來源: 中國鐵道科學(xué)研究院機車車輛研(yán)究所 作者:王立超

[摘 要]分析加工(gōng)中心加工城軌氣動控製閥複雜尺寸(cùn)台階孔的弊端,對工藝進行改進,使用車床(chuáng)代替加工(gōng)中心進行加工。設計了專用車床偏心夾具,設計並製造了圓弧(hú)成型刀具,從根本上解決了加工中心加工(gōng)過程中存在的(de)問題,保(bǎo)證了產品質量,提高了(le)生產效率,降低了生產(chǎn)成本。本工藝經過了實際生產的驗證,已應用於(yú)批量生產中。

[關鍵詞(cí)]台階孔 ;成型刀具 ;複合鑽頭 ;複合鏜刀 ;偏心夾具 ;平衡塊

0、引言

台階(jiē)孔(kǒng)在機械加工中極為(wéi)常見且用途廣泛。為(wéi)達到不同的使用目的,如安(ān)裝閥芯(xīn)、彈簧卡圈或(huò)者做(zuò)為閥口與(yǔ)其他零件配(pèi)合等,台階孔各(gè)段的尺寸、精度和粗糙度要求也各(gè)不相同。因此,各段的加工方法(fǎ)不盡相同,常見的有車、鑽、銑、鉸(jiǎo)、鏜(táng)、加工中心插補加工等。文(wén)章以一種城軌上使用的氣動控(kòng)製(zhì)閥體的生產為例(lì),討論用車床代替加工中心加工多尺寸(cùn)台階孔的方法。

1、簡介

氣動控製閥是通過壓縮空氣進行控製,因此對閥體氣密性的要求很(hěn)高,對(duì)閥體內部和外部零部件(jiàn)之間的配合精度的要求很高。其原理是通過壓縮空氣壓力使閥芯(xīn)在(zài)孔內來回(huí)移動,控製與(yǔ)閥芯孔貫通的各管(guǎn)路的開關(guān)。閥芯孔是閥體的核心,台階尺寸比較多,孔口與其他零(líng)部件配合,均為圓弧麵。閥體的材料為鋁(6061-T6),有兩個閥芯孔這(zhè)兩個孔(kǒng)最初(chū)在加工中心上加工,但是由(yóu)於問題比較多,加工(gōng)成本較高,經過(guò)技(jì)術分析和討論,將其改到車床上(shàng)進行加工。

2、加工中心加工的工藝分析

2.1 第一個孔的工藝分析

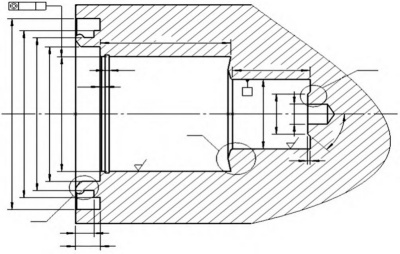

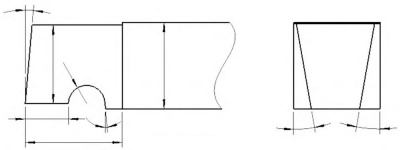

第一個孔如圖1所示,使用加(jiā)工中(zhōng)心(xīn)加工(gōng)時,這個孔的加工有3個有難度的位置,其中Ⅰ位置(zhì)難度最大,Ⅱ位置、Ⅲ位置依次次之,下麵分別討論。

圖1 第一個孔示意

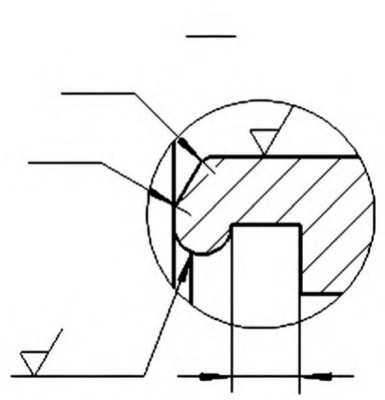

(1)Ⅰ位置,放大圖如(rú)圖2所示。其主(zhǔ)要難點在於表麵粗糙度為 Ra1.6μm、半(bàn)徑為 R1.7mm 的圓弧麵的加工。用加(jiā)工中心加工時,先用 Φ6mm 的立銑刀插補加工,銑出 Φ83 ~ 95mm、寬 6mm 的槽。此時,圓弧麵頂點剩餘(yú)的加工餘量為1.8mm,其右側的 Φ76mm 小圓(yuán)柱麵剩餘的加工餘量為3.5mm。為了給(gěi)後續成型刀留出更大的空間,還(hái)要插補加工圓弧右側的 Φ76mm 小圓柱麵距離左端麵 7.5mm 小台階的一部分,從外徑 Φ83mm 加工到Φ79.6mm。此(cǐ)時,6mm 寬的環槽被(bèi)加寬到 7.7mm,圓弧麵剩餘的加工餘(yú)量為0.1mm,其右側(cè) Φ76mm 的小圓柱麵剩餘(yú)的(de)加工餘量為1.8mm。最後,用定製的成型的銑刀進(jìn)行插補加工圓弧麵以及圓弧右側直徑(jìng)為 Φ76mm 的小圓柱麵到尺寸。

圖2 Ⅰ位置放大圖

(2)理論上,上(shàng)述加工方法能留給圓弧成型刀的最大工作寬(kuān)度為7.7mm。經過計(jì)算,圓弧刀最細處的最大理(lǐ)論直徑為4.3mm。考慮到機床重複定位精度、刀具加(jiā)工精度、對刀誤差等(děng)各種誤差的積(jī)累,以及進出刀方便和排屑等問題,實(shí)際加工中,采用成型刀具最細處直徑為3.5mm。成型(xíng)刀具(jù)直徑太(tài)細是用加工中心加工的致命缺點,給(gěi)後續加工帶來了很多問題,有些甚至無法克服(fú)。

2.2 第二個(gè)孔(kǒng)的工藝分析

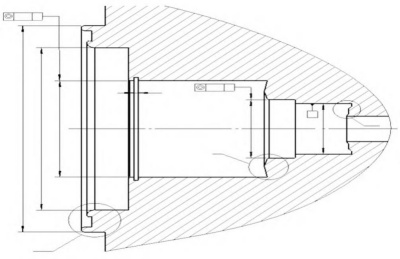

第二個孔(kǒng)如圖3所示,其情況與第一個孔類似,主要是(shì)圓弧麵有些差別。但是由於Ⅰ、Ⅱ和Ⅲ位置都是(shì)成型麵,需要定製多把成型刀具,下麵以第二個(gè)孔的Ⅲ位置(圖4)為例加以說明。

圖3 第二個孔示意(yì)圖

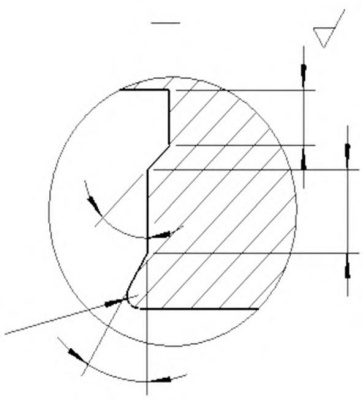

圖4 Ⅲ位置(zhì)放大(dà)圖

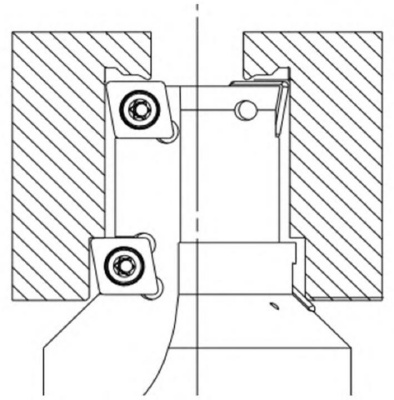

為了減少刀具數量,同時避免更換刀具和插補(bǔ)銑削浪費(fèi)時間,提高(gāo)孔的同軸度等加工精度。在加工Ⅲ位置時,先用鑽頭鑽(zuàn)孔,再用定製複(fù)合鑽頭(圖5)一次性鑽削到位。鑽削後,留有精加工餘量,再用複合鏜刀(dāo)一次鏜削到尺寸。

由於Ⅲ位置成型麵的尺寸較寬,約為10mm,複合鏜刀加工時,如果(guǒ)采用一個刀片進行加工,由於(yú)切(qiē)削刃(rèn)過寬容易引起刀具振動而產生振紋,影響表麵(miàn)粗糙(cāo)度。為了減少振動,提(tí)高表(biǎo)麵粗糙(cāo)度(dù)和刀(dāo)具使用壽命(mìng),設計成(chéng)型刀時,可以(yǐ)考慮用兩個或兩個以上(shàng)的刀片組合切削來完成一個成型麵的加工。文章采用一把複(fù)合鏜刀上的兩個片刀來加工Ⅲ位(wèi)置(zhì),如圖6和圖7所示。

圖5 定製(zhì)複合鑽頭

圖6 複合鏜刀上的片刀1

圖7 複合鏜刀上的片刀2

3、改進後的加工方法及其優(yōu)缺點

文章對這兩個孔的加工方法進行了改進(jìn),將其改到車床上進行加工(gōng),從根本上解決(jué)了加工中心加工存在的的問題。下麵主要討論這兩個(gè)孔的車床加工工藝的優缺點。

3.1 優點

(1)工件表麵粗糙度很好保(bǎo)證(zhèng)。

(2)加工時間大幅減少(shǎo),加工效率提(tí)高。①車刀刀杆直徑遠大於加工中(zhōng)心成型刀具的刀杆直徑,具有更高的剛性,車削進給量和吃刀量顯著提升。②從工藝角度(dù)上來看,孔的車削加工工藝也遠比加工中心插補工(gōng)藝(yì)節省時間。加工中心插補時,工件不動,刀具旋轉並以給定的進給速度走一個整圓的軌(guǐ)跡。而車削時,工件旋轉,刀具進給軌跡很(hěn)短,因此大大減少加工時間。③刀(dāo)具(jù)數量減少,相應的減少了對刀、調刀、停(tíng)車換刀的時間。

(3)減少成型刀具的定製(zhì),刀具的購買和維護成本也大大降低。①第一個孔的圓弧位置還是采用非標車刀進行加工,其(qí)餘(yú)的複合鑽頭、複合鏜刀等非標(biāo)刀具全部取消。②成型車刀的刀杆很粗且剛(gāng)性很好,選好加工參數,刀具的壽命很高,基本不用更換。③成(chéng)型槽刀更(gèng)換通用車(chē)刀(dāo)刀片(piàn)的成本也要(yào)比更換整個整形刀具低。

3.2 缺點

(1)需要設計專用夾具,進行偏(piān)心裝夾,普(pǔ)通夾具無法滿足工藝要求。

(2)工(gōng)件經過多次裝夾,導致孔(kǒng)的位(wèi)置精度(dù)不好保證。

4、車床(chuáng)偏心夾具設計、成型刀(dāo)具設計

4.1 車床偏心夾具設計

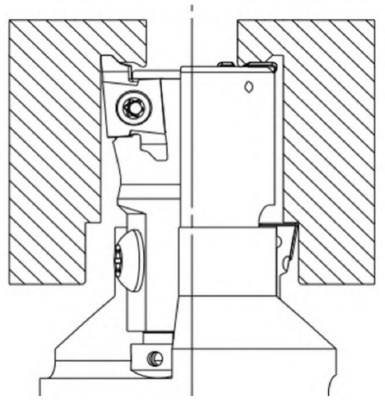

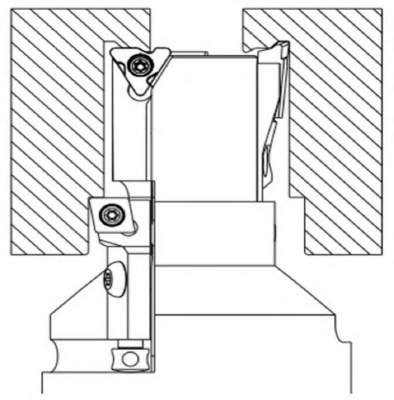

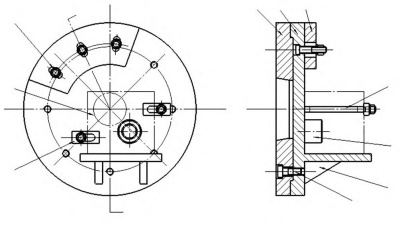

文章設計了兩套專用偏心夾具工裝以(yǐ)確保兩個孔(kǒng)的加(jiā)工精度。這兩套工(gōng)裝的(de)定位和夾緊方式類似,僅存(cún)在尺寸和公差上的區別,故文章僅以第一孔為例來討論工裝的設計過程(chéng)。

夾具(jù)采用前序加工中心工序中已加工完畢(bì)的 Φ57mm孔進行中心定位,同時使用閥體(tǐ)的外表麵做角向定位限製,然後用壓板來壓緊,車床偏心夾具裝配圖如圖8所示,通過(guò)計算,偏(piān)心距為70±0.1mm。為了進一步提高定(dìng)位精度,中心孔定位銷可采用脹(zhàng)套設計(jì),夾具的磨損不(bú)會影響定位精度。也可以(yǐ)對定位銷結構進行改進,改成中心銷和套環兩部分(fèn)組成,根據公差範圍將套(tào)環按0.01mm 分級做成多個。在實(shí)際加工中,根據孔的實際尺寸配用套環,以確保中心定位(wèi)銷和孔的間(jiān)隙不超過0.01mm,來提(tí)高定位精度。

由於工件是偏心裝夾,如(rú)果夾具的總體結構不平衡,夾具隨著車床(chuáng)的主軸旋轉(zhuǎn)時會產生的離心力。工件在離心力(lì)的作用下將產生振動,影響工件的加工精度和表麵粗糙度,同時也加劇機床主軸和軸承的(de)磨損,存在安全隱患。因此,為了(le)提高工件的加工質量和機床(chuáng)的使用(yòng)壽命,需要(yào)對夾具進行(háng)平衡。

1.壓板;2.工(gōng)件;3.螺(luó)母;4.過(guò)渡盤;5.夾具;6.平衡(héng)塊;7.雙(shuāng)頭(tóu)螺柱;8.中心孔定位銷;9.支(zhī)撐板;10.螺釘

圖8 車床偏心夾具裝(zhuāng)配圖

平衡的方法有兩種 :設置平衡塊或加工減重(chóng)孔。文章采用設置平衡塊的方法來進行夾具(jù)的平(píng)衡。計算平衡塊重量時,采用隔離法做近似估算。即把工件及夾具上的各個元件,隔離成幾個部分,相平衡的各個部分忽略不計,對於不平衡的部分,按力矩平衡原理確定(dìng)平衡塊的重量。經過估(gū)算,配重塊的重量約為 3.5kg。為(wéi)了彌補估算法的不準確性,平衡塊上開有徑向槽,以便在加工中(zhōng)進行調整,以達到更好的平衡效果。

4.2 刀具設計及加(jiā)工

由於批量不大,為了降低刀具購買成本,文章設計並製造(zào)了一把單體式車刀(dāo),下麵進行說(shuō)明。

4.2.1 刀片及(jí)刀杆的材料選擇

由於(yú)被加工(gōng)材料(liào)為鋁合(hé)金6061-T6,其切削性能較好,且加工過程中(zhōng)有切(qiē)削液散熱,所以刀片的工作條件相對(duì)較好。成型刀片的材料選用(yòng)常用的鎢係高速鋼 W18Cr4V,其具有高硬度、紅硬性級高溫硬度(dù)。切削溫度為540℃時,硬度可以(yǐ)保持在 HRC66 ;切削溫度為600℃時,硬度可(kě)保持在(zài) HRC63。材料具有熱處(chù)理範圍較寬,淬火過程中不易過熱,熱處理過程不易氧化脫碳,磨削加工性能較好,容易磨(mó)出鋒利的(de)切削刃,加工工藝成熟等優點。完全滿足(zú)文章的鋁合金加工要求,且具(jù)有較長的使用(yòng)壽命。該(gāi)鋼屬於常用的刀具鋼,價格低廉,有利於(yú)降低成本。

4.2.2 刀具(jù)設計

(1)成型刀具設(shè)計原理。單體成型刀的輪廓形狀是切削刃在垂直於其後刀麵的平麵上的(de)投影的形狀。

(2)刀具輪廓設計(jì)。根據刀具設計原(yuán)理,垂直(zhí)於後刀(dāo)麵的(de)刀具輪廓與(yǔ)被(bèi)加工零件輪廓完全一致。

(3)刀具參數設計。為了得到較準確的圓弧輪廓,刀具的前角(jiǎo)選為0°。綜(zōng)合(hé)考慮刀具強度和表麵粗糙度,後(hòu)角選為10°。為了在有限的刀具工作空間內,盡可能提高(gāo)刀具的強(qiáng)度,刀頭背麵選擇(zé)10°,如圖9所示。

圖9 刀具二維圖

4.2.3 刀具加工

刀(dāo)具的加工思路是完全模擬刀具切削時的工作狀態,在線切割機床上加(jiā)工刀具輪(lún)廓,以保證成型刀具輪廓的準確性。加工(gōng)刀具時,根據刀具後角的度數10°,使用工裝將刀具墊高 10°,再利用線切割按照(zhào)圓弧的(de)輪廓來(lái)切割(gē)成型刀(dāo)具(jù)。這(zhè)種加工方法加工出的刀具的實際後角是變(biàn)化的,隻有與線切(qiē)割機床走刀方向相垂直的那(nà)段輪廓的後角(jiǎo)是10°,其他不垂直位置的刀具實際後角都大於10°。但是這不影響(xiǎng)刀具的輪廓和加工精度。

5、提高孔加工質量的工(gōng)藝改進

(1)由於閥體內有很多孔,其中一些與閥芯孔相貫通。為了解(jiě)決(jué)孔相交處的毛刺問題,在工藝安排上,其他表麵粗(cū)糙度要(yào)求不高的通氣孔先加工,重要的閥芯孔均是最後加工,以(yǐ)防止毛刺方向朝向閥芯孔內側。

(2)每完成(chéng)一道工序,均采用壓縮空氣吹去所有殘留(liú)、鋁屑等雜質。待所有加工工序完成後,用40MPa 的高壓水槍進行清洗,確保毛刺、殘屑全部清洗幹淨,以防在產(chǎn)品使用時產生不良影響。

(3)所有孔(kǒng)都進行人工去毛刺,特(tè)別在兩(liǎng)個(gè)閥芯孔去毛刺(cì)時,在用力以及工具延伸方麵(miàn),均朝向閥芯孔外側,再次防止去(qù)毛刺邊角外翻(fān)到閥芯孔(kǒng),影響其使用性能。

6、結論

(1)通過(guò)改進兩個閥芯孔的工藝,整個(gè)閥體加工時間節(jiē)省了近50min,大大縮短了(le)加工時間,提高了生(shēng)產效率。

(2)從根本上(shàng)解決了加工中心圓弧成型刀具太細而導致刀具折斷等各種問題,保證了產品的加工質量(liàng)。

(3)自行設計並(bìng)製造了(le)高效且(qiě)易於維護成型車刀,這種加工方法加(jiā)工的刀(dāo)具輪廓形狀的準確性很高,簡單、實用(yòng)、成本低廉。

(4)減少了多把複合鑽頭、複合鏜刀的使用,大(dà)大節(jiē)省了(le)刀具費用。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多(duō)

行業數據

| 更多

- 2024年(nián)11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源(yuán)汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新(xīn)能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多