普通臥式車床的幾項技術改進

2024-5-9 來(lái)源: 秦皇島(dǎo)港股份有限公司雜貨港務分公司 作者:費菲(fēi)

摘(zhāi) 要:對普通臥式車床進行技術改進,包括可調式自動套絲、攻絲輔助夾具,減(jiǎn)振刀座的設計、鏜(táng)孔夾具以及球麵加工輔助刀架,改善工件加工質量,擴大車床加工範圍(wéi)。對(duì)普通臥式車床的技術改進結構簡單、安裝方便、成本低、使用效果好,便於使用操作人員接受和應用,具(jù)有(yǒu)較高的推廣價值。

關鍵詞:普通臥(wò)式車床;螺紋加工;車刀減振;球(qiú)麵加工;車床鏜(táng)孔

0 引言

普通臥式車床屬於機加工行業中基(jī)本、應用廣泛的設備。作為港口(kǒu)企業,普通臥式車床主要用於起重吊裝機械非(fēi)標準零件的加工(gōng),如(rú)軸類、銷類、螺紋類等的機加工件,考慮到製造工藝、製造成本以及操作人員技能水平的限製,對普通臥式車床(chuáng)進行技術改進,對(duì)於普通臥式車床改善加工工藝,拓展應用(yòng)範圍有很大的(de)幫助。

1、車床用可調式自動套絲裝置的設計製作與使用

1.1 工(gōng)件外螺(luó)紋(wén)加工方式

普通車床加工完成的外螺紋,其一般采用車(chē)削螺紋或者手工套絲法(fǎ)加工。車(chē)削加工即將工件(jiàn)固定在卡盤上,工件旋轉,根據工件螺距、導程、牙型等參數的要求,車刀沿工件的軸向和徑向進給,通過車刀刀刃的運動軌跡完成(chéng)外螺紋的加(jiā)工。在(zài)實際操作中容易出現打刀、亂扣、螺距錯誤(wù)、螺紋表麵(miàn)粗糙度過(guò)大、加工(gōng)精度不達標的問題,成品率較(jiào)低。手工套絲法即將工件固定於老虎(hǔ)鉗上,將板牙放入板牙(yá)架(jià)內,用板牙對準工件(jiàn),手動旋轉板牙架完成工件外螺紋加工。此法要求操作(zuò)者在手動套絲(sī)的過程中用力均勻(yún),保證工件軸線與板牙表(biǎo)麵的垂直以及工件軸線與板牙中(zhōng)心線的同軸度,容(róng)易出現外螺紋(wén)歪斜、板牙損(sǔn)壞(huài)的情況。

1.2 車床用可調式自動套絲裝置的工作原理

結合普通車床的結(jié)構特點以及板(bǎn)牙套絲(sī)原理,設計一套車床用可調式自動套絲裝置。臥式車床型號為(wéi) CW6163C,其尾座套筒裝有頂尖,用於機加工以及長(zhǎng)軸定位,將頂尖取下更換為自動套(tào)絲(sī)裝置,在外螺紋加工過程中,工件裝夾於卡盤上,板牙(yá)安裝於自動套絲裝置內,將所需尺寸的板牙套對準工件,工件低速旋轉,當切出一兩圈螺紋之後,板牙自動進給,達到所需螺紋長度時工件反轉,板牙自動退出。

1.3 車床用可調式自動套(tào)絲(sī)裝置(zhì)的結構設計

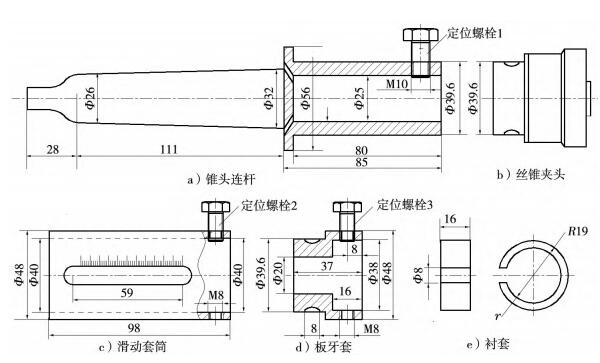

車床用(yòng)可(kě)調式自動套(tào)絲裝置,包括錐頭連杆、滑動套筒、板(bǎn)牙套、定位螺(luó)栓、襯(chèn)套(tào),整(zhěng)個裝置(zhì)采用(yòng) 45# 鋼製(zhì)作,其強度、硬度以及耐磨度滿足使用要求,零件尺寸如圖 1 所示。

圖 1 自動套絲裝置零件圖

安裝於尾座套筒內部錐度為莫氏 5 號,因此,錐頭連杆的頭部設計為莫氏 5 號錐柄,保(bǎo)證錐頭(tóu)連(lián)杆的錐柄實現自動套裝置的自動定心,保證板牙與工件的同軸度。在錐頭連(lián)杆部分設計通(tōng)氣孔(kǒng),解決由於空氣(qì)壓力使滑動套筒無法前進的問(wèn)題(tí)。

滑動套筒套入錐頭(tóu)連杆的尾部,板牙通過滑動套筒在自動套(tào)絲裝置上移動,為套絲提(tí)供行程,滑動套(tào)筒上表麵有刻度(dù),可以控製螺紋(wén)加工長度。板牙套連接(jiē)板牙和滑動套筒,其尾部裝入滑動(dòng)套筒內,用 2 個定位(wèi)螺栓固定(dìng),其凸台卡在滑動套筒出口。襯套(tào)置於板牙套和板牙之間,針對不(bú)同直(zhí)徑工件的套絲要求,根據所選用的板牙外徑,製作襯套置於板牙套內,用於板牙的安裝,達到不同直徑螺紋加工的要求(qiú)。3 個定位螺栓起定(dìng)位作用,定位螺栓 1 用於固定滑動套筒和錐頭連杆,其插入滑動套筒槽內,保證(zhèng)滑動套筒隻能沿(yán)軸線運動;定位(wèi)螺栓(shuān) 2 用於將板牙套固定於滑動套筒內;定位螺栓 3 用於將板牙固定於板牙套內。

安裝過程為(wéi):先把板牙裝(zhuāng)入裝有襯套的板牙套中,用定位螺栓 3 固定;再將滑動套筒套入錐頭連杆中,一側使用(yòng)定位螺栓 1限製行程,另一側使用定位螺栓 2 將板(bǎn)牙套螺栓與滑動套筒固定在一起;之後將裝置裝在車床尾座套筒內,調節工件與尾架位置;主軸低速運轉,板牙便自動往(wǎng)前送進,完成後調整主軸反轉,

板(bǎn)牙自動退出,完(wán)成套絲。

2、車床用可調式自動攻絲裝置的設(shè)計(jì)製作與使用

2.1 車床加工件內螺紋加工現狀

普通(tōng)車床加工內螺(luó)紋一般采用車削螺紋或者手工攻絲法加工。車削(xuē)加工(gōng)內螺紋適用於內徑大於 20 mm 的軸套(tào)類零件,手工攻絲法在實際操作中工作效率低,容易出現外螺紋歪(wāi)斜、絲錐折斷的情況。

2.2 車床用可調式自動攻絲裝置的工作原理

設計一套車(chē)床用可調式自動(dòng)套絲裝置,在車床尾座安裝自(zì)動攻絲(sī)裝置,使用時(shí),工件裝夾於卡盤(pán)上,自動攻(gōng)絲裝置安裝在尾座上,調整(zhěng)加工件和尾座的距離,車(chē)床正轉,絲錐攻絲(sī),當滿足攻絲深度時,工件反轉,裝置自動退出。

2.3 車床用可調式自動攻絲(sī)裝置的結構設計

車(chē)床用可調式自動攻絲裝置,裝置與自動套絲裝置類似,絲錐夾頭上裝有相應尺寸(cùn)的絲錐,絲錐夾頭安裝於滑動套筒上,用定位螺栓 2 在滑動套筒兩端固定,滑動套筒安裝在錐頭連杆上,定位螺栓 1 使滑動套筒在錐頭(tóu)連杆尾(wěi)部沿(yán)軸向滑(huá)動。裝置安裝

簡單、故障率低,自(zì)使用以來成品率提高了 80%,大幅降低工人的操作難度。

3、車床用(yòng)減振刀座的設計製作與使用

3.1 車床刀具使用存在的問題

使用普通(tōng)車(chē)床加工工(gōng)件的(de)過(guò)程(chéng)中,對於加工餘量(liàng)較大的(de)情況,例如直徑差(chà)距較大的階梯軸、模數較大的蝸杆、螺距較大的螺紋等(děng)工件,切削(xuē)力較(jiào)大,其加工過程中很容易(yì)引起振動。一般情況下,機加工引(yǐn)起(qǐ)的振動不可避(bì)免(miǎn),但需控製(zhì)在合理的範圍內,一旦振動過(guò)於(yú)劇烈(liè),一方麵會對刀具將產生(shēng)較大的磨損(sǔn),導致刀具出(chū)現斷刀、崩刃、過度磨損等情況;另一方麵,劇烈的振動直接(jiē)影響加工工件精度,在(zài)作業過程中需要校(xiào)正刀具的位置,降低普通車床的生產(chǎn)效率。

3.2 減振刀座(zuò)的工(gōng)作原理

設計製作(zuò)車床用減振刀座,用於連接刀架和車刀(dāo),減少在加工過(guò)程中切削(xuē)力產(chǎn)生的振動,提高加工質量。車床用減振刀座的設計原理在於減輕車(chē)削加工時刀頭受(shòu)到的切削力對車床的影響。一方麵,在減振刀座的材(cái)質上選擇剛性強的材(cái)料,不容易產生振動;另(lìng)一方(fāng)麵,在減振刀座結構中,添(tiān)加能夠減弱切削力的設計。當切削力較大時,減振刀座能吸收一部分切削(xuē)力,不容易發生紮刀現象,能夠較好保(bǎo)證零件質量。在(zài)設計時需要考慮減(jiǎn)振(zhèn)刀座的適配性,保證一次成型製(zhì)作後,可長(zhǎng)期滿足(zú)多種規格(gé)的(de)刀具(jù)使用。

3.3 車床用減振刀座(zuò)的結構設計

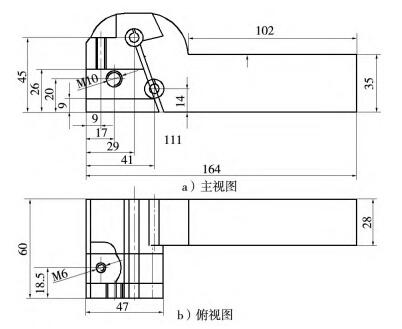

根據減振刀座的設計原理,所設計的減振刀座如圖 2 所(suǒ)示。刀座側(cè)麵開兩個通孔,分別安裝(zhuāng)減振套件,減振套件為(wéi)有缺口的圓筒,插(chā)入通孔中;減(jiǎn)振刀座沿斜向開設一細長槽;刀具插入後,采(cǎi)用螺栓固定。車(chē)刀切削零件(jiàn)時,切削力由刀頭傳入刀座,刀座中的(de)減振(zhèn)套件,受力後可(kě)發生彈性形變,減小切削力;同(tóng)時(shí)減振刀座前半部與後半部之間存在一條寬為 3 mm 的斜向間隙(xì),受力時該間(jiān)隙可以縮(suō)小(xiǎo),使刀座產生微(wēi)量的讓刀,從而減小切削(xuē)力、減少振(zhèn)動。減振刀座可以(yǐ)更換不同類型的車刀,如尖刀(dāo)、梯形螺紋刀等,滿足操(cāo)作工在零件加工時對不同車刀的使用需求。

圖 2 減(jiǎn)振刀座

3.4 車床用(yòng)減振刀座的(de)使用效果

減振刀座投(tóu)入使(shǐ)用後,車削作業時,車刀振動明顯減(jiǎn)少,廢品率大幅度降(jiàng)低,對(duì)操作者的技能水平(píng)要求也相應降低,同時提升作業效率近 30%。

4、結(jié)語

對普通車床進(jìn)行一(yī)些技術改進,能改善其加工質量,擴大加工範圍。對普通臥式車床的技(jì)術改進結構簡單、安裝方便、成本低、使用效果好,產品質量得到提升。與購置功能(néng)更強大的新設備相比,根據企業自身加工需求,有針(zhēn)對性地對普通車床進行一些技術改造(zào),以提高生(shēng)產能力和(hé)產品質(zhì)量,是(shì)一條(tiáo)低成本、見效快的可行之路。同時,技術改造沒有(yǒu)改變普通臥(wò)式車床的原有結構和加工(gōng)方式,便於使用操作人員接受和應用,具有較高的推廣價值,對企業的良(liáng)性發展具有深遠的價值和意義

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口(kǒu)情(qíng)況

- 2024年10月 分地區金屬切(qiē)削機(jī)床產(chǎn)量(liàng)數據

- 2024年10月 金屬切削機(jī)床產量數據(jù)

- 2024年9月 新(xīn)能源汽(qì)車(chē)銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據