某(mǒu)型精密數控機床床身的優化設計及性能(néng)分(fèn)析

2021-6-29 來源: 沈機集團昆明機床股份(fèn)有(yǒu)限公司 作者:張偉華(huá),賽雲祥,李佳,黃漢輝

摘要: 以某精密(mì)數控機床床身為研究對象,利用有限元技術分析其靜(jìng)動(dòng)態特性,鎖定結構薄弱環節,以此為基礎,通過靈敏度法分析床身壁厚、筋(jīn)板高(gāo)度及厚度結構尺寸對床身動態(tài)特性的影響,並研究了床身內部筋板布局形(xíng)式變化對(duì)床身動態特性的(de)影響,最終給出該型機床整體床身(shēn)的優選(xuǎn)方案。

關鍵詞(cí): 精密數控機床; 床身; 優(yōu)化設計; 有限元分析; 靜動態性能分析(xī); 靈(líng)敏度

近年來,隨著航空、航天、汽車等行業的發展,對機床的回(huí)轉速度、進(jìn)給(gěi)速度、加工效率、加工精度、性能穩定性、可靠性等方麵都提出較(jiào)高的要(yào)求。精密數控機床廣泛應(yīng)用(yòng)於(yú)汽車、航空(kōng)、航(háng)天、船舶、交通、能源、軍工(gōng)等(děng)行業中大(dà)型箱體類、盤類等精密零部(bù)件的機械加工。為了使產品能(néng)夠適(shì)應市場需要,提高市場競(jìng)爭力,公司開展(zhǎn)某精密數控機床係列產品的關鍵技(jì)術研究及其工程應用,圍繞某係列精密數控機床的靜動態性能、精度、熱特性、穩定性及可(kě)靠性等方麵開展研究。

1、 概述

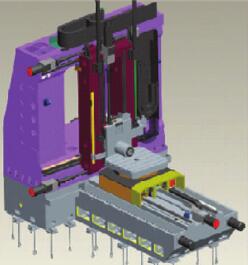

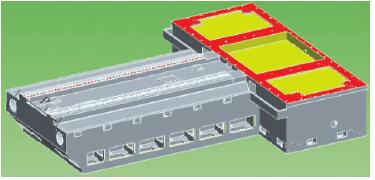

某精密數控機(jī)床作為(wéi)高速切(qiē)削機床,必須具有較高(gāo)的進給速度(dù)和加速度,並在高速(sù)下仍有高的(de)定位精度。在產(chǎn)品的設(shè)計(jì)中,其中(zhōng)的大件結構設計( 包括(kuò)床身、主軸、立柱、工作台、橫梁等尺寸和質量較大的零件(jiàn)或部件) ,雖然件數不多,但質量卻占機(jī)床總質(zhì)量的 80% ~ 85%。它們不僅是機床的運動支承(chéng)件(jiàn),而且是機床外觀的主要體(tǐ)現(xiàn)。機床的其它零部件,或者固定(dìng)在大件上,或者工作時在大件的導軌上運動,因此,大件結構的材料與製造(zào)工藝費用在設計中必須加以考慮。對機床進行優(yōu)化(huà)設計的目的就是要使之在滿足結構性能的(de)基(jī)礎上,具有合理的(de)結構(gòu)布局和最(zuì)輕的(de)質量,文中僅(jǐn)以床(chuáng)身進行說明。此外,機床(chuáng)結構的動態性能的優劣直接影響機床的工作性能和產品質量,決定著機床的加工精度。所以研究機床動力學特性對加工性能和(hé)加(jiā)工精度的影響規律找到(dào)解決工程應用中出現的機(jī)床(chuáng)振動、精(jīng)度不穩定等問題,提升機(jī)床的整體性能,為高性能機床的產業化鋪平(píng)道路(lù)。某精密數(shù)控機床,如圖 1 所示。其(qí)床身設計是其(qí)重難點之一,因為它承載機床絕大部(bù)分的部件和載荷,其剛度、固有頻率等直接影響整機的加工性能和效率,因此對床身進行優化設計及性能分析具有(yǒu)重要意義。

圖 1 精密數控機(jī)床整體布局

2、床身結構方案(àn)模型優化及性能分析的目的

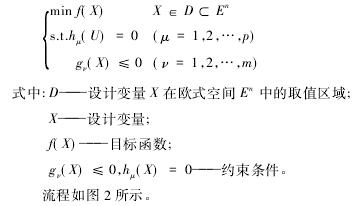

確定床身載荷及約束條件後,建立床身的有限元(yuán)模型,建立合(hé)理的結構單元、網格(gé)大(dà)小。通過載荷添加及邊界條件約束後,進(jìn)行求解計算(suàn),通過拓撲優化,獲取結構載荷傳遞路徑,確定結構的概念造型,通過拓撲結構(gòu)圓(yuán)整,獲(huò)取床(chuáng)身的結構(gòu)三維模型,對模型進(jìn)行性能分析。通過對結構特征進行(háng)參數建模,並在有限元分(fèn)析(xī)軟件中進行分析和優化,確定結構特征的靈敏度,確定結構特征的較優結構尺寸,最終獲得床身靜動態性能較優的結構模型。其優化的(de)數學模型(xíng)為:

圖 2 結構方案優化(huà)確定

床(chuáng)身性能分析及(jí)優化工作的主要內容和目的: ( 1) 確定載(zǎi)荷傳遞路線及(jí)主要結構特征。( 2) 考察床身在靜態載荷條(tiáo)件下的變形特性,對(duì)其靜剛度進行校核(hé)和驗證。( 3) 考察主要結構件固有的(de)動態特性,分析其動態薄弱環節,為整機動態分(fèn)析設計提供依據。( 4) 對不同的設計方案進行分析、比較和優選,進行(háng)床身的輕量化設計。

3、床身結構(gòu)方案的優化及性能分(fèn)析

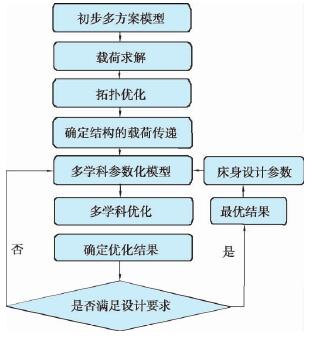

3. 1 床(chuáng)身結構拓撲優化

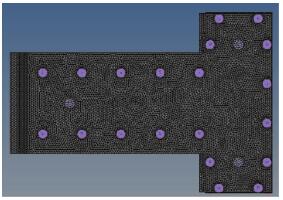

以(yǐ)減小的材料質量為狀態變量(liàng),對床身的原(yuán)始模型進行形狀拓撲優化(huà)計算,為後期的詳細設計提供(gòng)依據,目的是確保其承載能力的基礎(chǔ)上減輕床身質量,降低(dī)製造成本首先,根(gēn)據工藝需求分(fèn)析,確定床(chuáng)身結(jié)構(gòu)尺寸參數和初(chū)步結構方案,並對結構方案進行拓撲(pū)優化,確定床身(shēn)結構的載荷傳遞路徑。如圖(tú) 3 所示,根據設計任務書要求,床身結(jié)構確定為 T 字形整體式床身。建立(lì)床身三(sān)維結構骨架模型,對床身進行有限元劃(huá)分,並對床身地腳螺栓支撐進行約束,如圖 4所示,導軌上承受 20 000 N 工作台的載荷,30 000 N最大(dà)加工工(gōng)件(jiàn)載荷(hé),再加上立柱滑板主軸(zhóu)箱載荷,其前(qián)處理(lǐ)如圖 5所示,床身材料彈性模量為(wéi) 1. 5× 10(11次(cì)方)Pa,泊鬆比為 0. 25,密度為 7400 kg /m(3次方) 。

圖(tú) 3 床身結構初步(bù)方案圖(tú)

圖 4 床(chuáng)身地腳螺栓

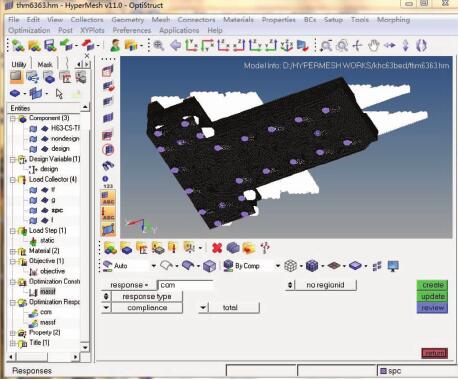

以機床質量和體積因素為設計變(biàn)量,以床身變形最小、1 階固頻最大為約束條(tiáo)件,以質量降低為設(shè)計目標,對床身進(jìn)行拓撲優化,其優化結果(guǒ)如圖 6 所示。通過對結構進(jìn)行拓撲優化,確定載荷的(de)傳遞路徑及床身結構的主要支(zhī)撐著力點(diǎn)。

圖 5 拓撲(pū)優化前處理

圖 6 整體式床身的拓撲優化結果

3. 2 床身的建模分析及優化

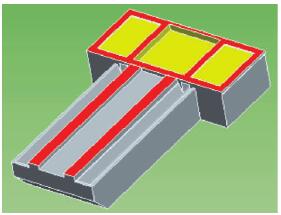

對拓撲優化後的結構進行結構圓整,確定床身結構筋板主要布置形式,並通過參數化(huà)建模軟(ruǎn)件,建立床身結構三維參(cān)數化(huà)模型。如圖 7 所示。

圖(tú) 7 整體床(chuáng)身結構的(de)參(cān)數化模型

建立床身結構的有限元模型,對床身結構(gòu)進行靜、動態分析,主要是: ( 1) 考察結(jié)構在靜態載荷條件下的變形特性,對其(qí)靜(jìng)剛度進行校核和驗證。( 2) 考察結構固有的動態特性,分析其動態(tài)薄弱環節,為整機動態分析設計提供依據(jù)。

3. 2. 1 不加工件,隻(zhī)考慮工作台重力和床身自重

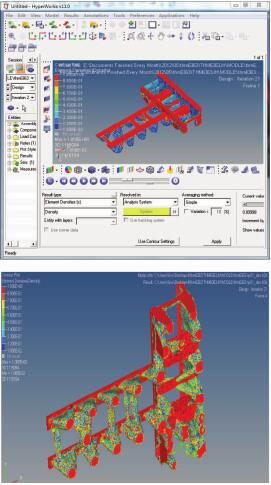

通過對床身的靜力學分析,床身的整體變形如圖 8 所示。分析結果顯示: 床身最大變形約(yuē)為 8. 2 μm,導軌上的(de)變形為2~5. 6 μm,其中(zhōng)最大(dà)變形(xíng)為 5. 6 μm 出現在(zài) Z 軸方向2. 15 m處( 床(chuáng)身後麵為零點(diǎn)) 。

圖 8 不加工件,床身靜載變形(xíng)圖

3. 2. 2 考慮(lǜ)實際工況(kuàng)載荷(hé)

以一種典型工況為例: 工件(jiàn)和滑塊總質量為 5 t,作用在上導軌上; X 向的切削力為 6 600 N; 立柱自重為 10 t,並考慮床身(shēn)自重。變(biàn)形情況如圖 9 所(suǒ)示。結果顯示,此時最(zuì)大變形約為16 μm;主要考慮導軌上的變形,其(qí)變形為(wéi) 5 ~ 12. 4 μm; 其中(zhōng)最大變形12. 4 μm 仍(réng)出現在 Z 軸方向 2. 15 m 處( 床身後麵為零點(diǎn)) 。

圖 9 考慮實際工況下床身靜載變形圖

3. 3 模(mó)態分析

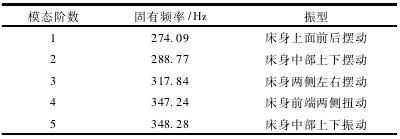

在床身底麵(miàn)施加位移約束,計算所(suǒ)得前 5 階模態頻率與振型如表 1 所示。

表 1 床身(shēn)前 5 階模態頻率與振型

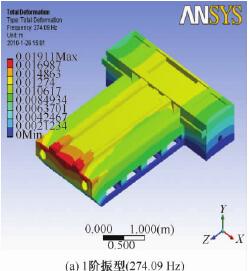

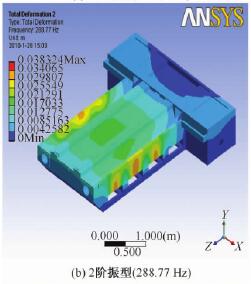

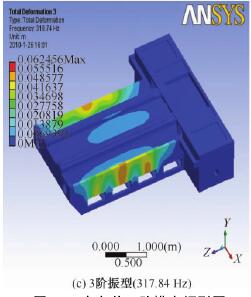

圖 10 給出(chū)了床身的前 3 階(jiē)模態振型圖。其中第 1 階振型為床身上表麵的前後擺動; 第(dì) 2 階振型為床身中部的上下擺動;第 3 階振型為床身(shēn)兩側的扭動(dòng)。

圖 10 床身前 3 階模態振型圖

由以上分析可以看出(chū)床身固有頻率比較高,考慮到主激勵源頻率大約在 50 Hz 左右( 工作(zuò)轉速在 3 000 r/min) ,故床身滿(mǎn)足整機總體動態特性要求。4 床身導軌及內部筋板(bǎn)的優化。

4. 1 前部床(chuáng)身(shēn)導軌優化

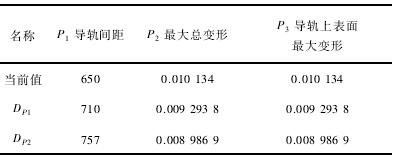

其中: P1為(wéi)前部床(chuáng)身(shēn)兩根(gēn)導軌的間(jiān)距,P2為最(zuì)大總變形,P3為導軌上表麵最大變形。DP1點為寬度增加 60 mm 後,Dp2為寬度增加 107 mm 後結果。原模型(xíng)為 650 mm,增加 107 mm 後,其最大變形為 8. 9 μm,變形減少 1. 1 μm。如表 2 所示。

表 2 導軌優化後變(biàn)形 mm

4. 2 前部床身筋(jīn)板厚度、高度參數(shù)優化

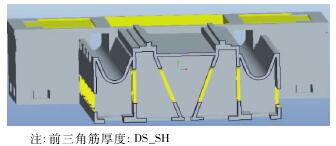

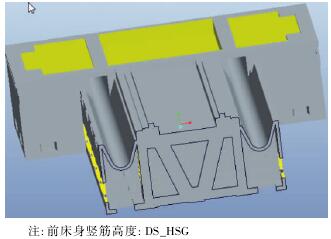

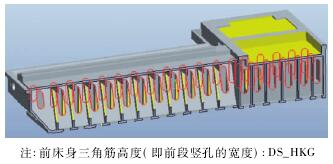

對筋板布置進行參數優化(huà),通過改變筋板參數(shù)數(shù)值(zhí),進行計算分析,獲取筋板參數對床身變形的靈敏度圖,從(cóng)而取得(dé)較優的筋板結構參數,其優化形狀及參(cān)數如圖 11 ~ 圖 14所示。

圖 11 床身豎筋

圖(tú) 12 床身三角筋

圖 13 床身豎筋高(gāo)度

圖 14 床身三角筋高度

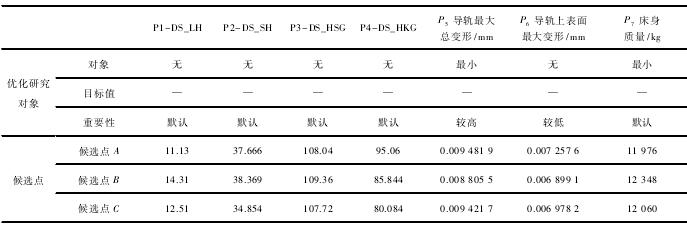

( 1) 采用表 2 中第 3 組結果 C 時,導軌最(zuì)大總變形減(jiǎn)小0. 6 μm,總質量減小 200 kg。此時 4 個(gè)參數分別為: 筋板(bǎn)厚度:DS_LH 為 12.51 mm ( 減(jiǎn)小 8 mm) 、DS _SH 為 34.85 mm ( 增加4 mm) 、高度 DS_HSG 為 107. 7 mm( 增加 17 mm) ; DS_HKG 為80 mm( 減小 20 mm) 。如表 3 所(suǒ)示。

表 3 筋板參數優化結果

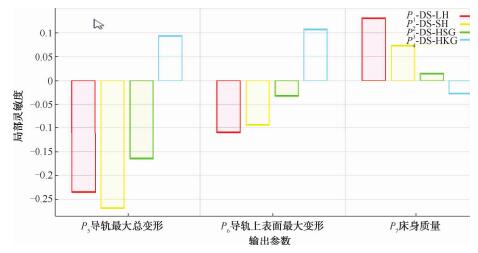

( 2) 各參數的靈敏度。

文中以床身的壁厚、筋板高(gāo)度及筋板厚度作為一組設計(jì)變量,利用靈敏度法分析各(gè)結構參數(shù)變化對床身動態性能的影響。結果如圖 15 所示。

圖 15 床身各參數靈敏度

( 3) 最終床身優化結構。

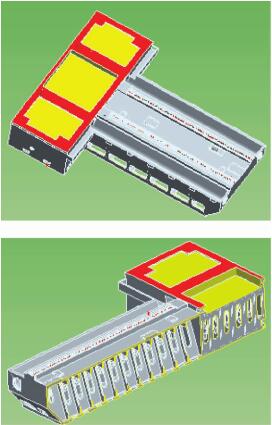

①床身(shēn)導軌變形較大,達到 10 μm。為減小(xiǎo)變形,對床身筋板厚度、筋板高度進行優化,優化後變形為 8 μm,變形減少 20%。

②前部(bù)床身整體結構較差,僅對筋(jīn)板厚度、高度進行優化變形(xíng)減小有限。由於前部(bù)床身中間沒有支撐( 僅靠前(qián)部兩點(diǎn)) ,且導軌靠近前部床身中間(jiān),故變形較大。通過不(bú)斷優化,導軌間距離增加(jiā) 125 mm 後,變形減小(xiǎo) 1. 2 μm,變形減少 12%。其最終(zhōng)結(jié)果如圖 16 所示。

圖(tú) 16 整體式床身的最終三維結構

經過多次分析計算和相應的結構優化(huà),床(chuáng)身結構的各項(xiàng)性(xìng)能(néng)指標均達到了設計目標值,取得了較好效果。

5、結論

通過有限元模型確定(dìng)結構方案,再對結構方(fāng)案進 行拓優(yōu)化,靜、動態模態分析; 找(zhǎo)出(chū)床身結構的薄弱(ruò)點,並不斷優化導軌及內部筋板的結構,達到最終的最優(yōu)結構。采用該方法(fǎ),可(kě)獲得床身在(zài)不同載荷工況下承受的(de)載荷大小,從而(ér)為精確(què)計算不同工況下導軌變(biàn)形提供(gòng)準確載荷模型。可以快速獲(huò)取結構件在不同工作位置(zhì)及(jí)受力工況下靜動態(tài)性能,並通過結構參數化設(shè)計可以獲取不同方案下結構的(de)綜合性能,從而能夠快(kuài)速確定較(jiào)佳的結(jié)構方(fāng)案(àn)。推廣並運用在機床其他大件的優化設上,取得了良好的效果(guǒ)。

投稿箱:

如果您有機床行業、企業相(xiàng)關(guān)新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關(guān)新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產(chǎn)量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年(nián)11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源(yuán)汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年(nián)9月 新能源汽(qì)車銷量(liàng)情況(kuàng)

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文(wén)選萃(cuì)

| 更多

- 機械加工(gōng)過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都(dōu)去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己(jǐ)!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少(shǎo)談點智造(zào),多談點製造

- 現實麵前,國人(rén)沉默。製造(zào)業的騰飛,要從(cóng)機床

- 一文搞懂數控(kòng)車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝(zhuāng)設計

- 傳統鑽削與螺旋(xuán)銑孔(kǒng)加工工藝的(de)區別