基於(yú)機器視覺的數控車螺紋修複方法

2020-5-21 來源(yuán): 安徽(huī)工程大學 作者:俞(yú)俊傑,劉有餘

摘要(yào): 螺紋工件在加工或(huò)在(zài)使用(yòng)過程中容易造成螺紋牙的損傷,結合數(shù)控車床修複螺(luó)紋工件的方法,提出基於機(jī)器視覺的數控(kòng)車(chē)床螺(luó)紋修複方法。方法是利用 CCD 攝像機對所(suǒ)需修複的螺紋工(gōng)件進行圖像采集,並對(duì)圖像進行(háng)分析處(chù)理(lǐ),得(dé)到(dào)螺紋工件相對於數控車床卡盤的位(wèi)置變化信息; 對數控程序中刀具移動參數的進行修正,控(kòng)製(zhì)數控刀具在加工過程中的準確定位,實現數控車床對螺紋工件(jiàn)的修複(fù)。本(běn)方法不需要在車床卡盤上標記點,也不需要多次調整工件,效率高,利於批量加工,提(tí)高經濟(jì)效益。

關鍵詞: 螺紋(wén)修複; CCD 攝像(xiàng)機; 圖像處理

引言

螺紋零件是最重要的機械基礎性零件之一(yī),在(zài)螺紋的生產或使用過程中(zhōng),會因各種不同的情況而導致螺紋零(líng)件(jiàn)無法正常地(dì)使用。如(rú)在刀具磨損的情況下,加工的螺紋工件的螺紋深度就會出現偏差,這就導致在使(shǐ)用過程(chéng)中螺紋(wén)工件無法正常使用; 在使用過程中,螺紋工件受到擠壓會導致螺紋局(jú)部變形,這就導致螺紋工件在拆卸後無法再次使用。為了減少材料的浪費,降(jiàng)低生(shēng)產和使用成本,對於無法使用的螺紋工件需進行修複,以降低生產(chǎn)成本,提高經濟效益。

目前,研究人員已提出了多(duō)種的(de)螺紋修複方法,數控車修複螺紋是目前普遍使(shǐ)用的修複方(fāng)法,如範(fàn)芳洪等人提(tí)出可通過主軸編碼器一轉零脈衝信號位置和螺紋起始位置重合的關(guān)係,通過設計(jì)一種主(zhǔ)軸一轉零脈衝信號製動電路,利用對刀點計算確定(dìng)螺紋入(rù)刀點,但是由於經濟(jì)型數控機床不具備定向功能,在使用主軸自定位方法時(shí),對機床需要改造,這樣的修複方式太過繁瑣,且經濟效益不高; 李恒征等人提出了一種利用固定程(chéng)序段在待修複工件上找正螺紋,通過將找正螺(luó)紋起點與待修複(fù)螺紋起(qǐ)點重合的方式實現對螺紋修複的方法,但是此方法不但需要在車床卡盤(pán)上標(biāo)記,而且在加工過程中(zhōng)需通過(guò)卡盤標記點多(duō)次調整工件,才能完成修複工作,這種修複方式太過繁瑣,不利於大批量修複。

針對上述的(de)不(bú)足之處,本文提出了一種基於機器視覺的數控車螺紋(wén)修複方法,此方法其重點在(zài)於,利用定位安裝好的 ccd 攝像機對螺(luó)紋工件進行圖像采集,把拍攝(shè)的數據傳送至電(diàn)腦,運用 mat-lab 軟件(jiàn)的圖像處理功能對采集(jí)圖像數據進行分析計算,根據圖像分析計算獲得螺紋某一點的軸向(xiàng)移動變量,運用(yòng)螺距與螺(luó)紋旋(xuán)轉角度(dù)的關係,計算出這一點(diǎn)的移動變量相對應的螺紋旋(xuán)轉角(jiǎo)度,利用(yòng)弧長與角度的(de)關係(xì),結合螺紋半徑把旋(xuán)轉角度(dù)轉換(huàn)成弧長,通過數(shù)控加工中的主軸轉速和刀具移動速度,把螺紋(wén)的弧長變量轉換成刀具(jù)的移動補(bǔ)償量,在數控程序中對刀具(jù)移動(dòng)進行修補,從(cóng)而輸出指令使刀(dāo)具準確定位,完成螺(luó)紋的修複加工(gōng)。

1、 總體方(fāng)案

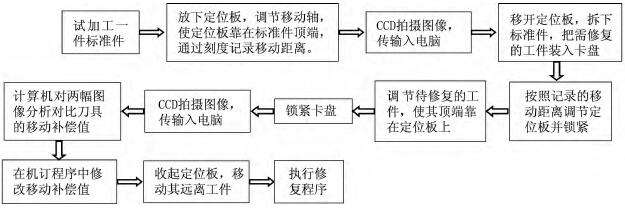

在修複(fù)工作前,先試加工一件標準件,然後通過 CCD 攝像機對標準件(jiàn)的螺紋(wén)圖像進行采集,並(bìng)傳輸給電腦。接著拆下標準件將待修複的螺(luó)紋工件(jiàn)送入機床卡盤,對待修複螺紋進行軸(zhóu)向定位並夾緊工件,通過 CCD 攝像機獲取修(xiū)複工件的(de)螺紋圖像信息並傳輸給電腦,通過 matlab 圖像分析標(biāo)準件與被修複工件的(de)螺紋(wén)圖像,通過重疊對比(bǐ)的方式獲得螺紋的軸向(xiàng)信息,同時計算出刀(dāo)具的移動補償值,操作人員隻(zhī)需修改加工程序中刀具移動參數,便可實現自(zì)動對刀,運行修複程序。螺紋修複步(bù)驟(zhòu)如圖 1 所示。

圖 1 螺(luó)紋修複步驟的流程圖(tú)

螺紋工件送入機床卡(kǎ)盤,螺紋右端(duān)靠上定位板之(zhī)後鎖緊卡盤(pán),啟動 CCD 相機對螺紋圖像進行采集傳輸,接著鬆開鎖緊螺栓,旋轉定位板(bǎn)並移動CCD 相機遠離被加工件,在數控車床的程序中輸入計(jì)算結果,實現自動對刀。

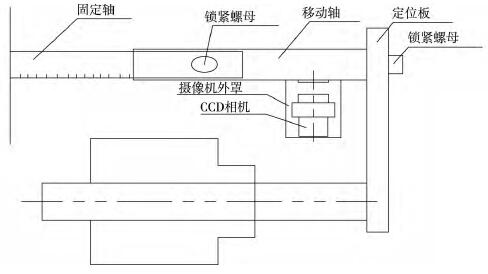

由於 CCD 攝像機易受飛屑損傷、冷卻液遮擋等,因此在(zài)攝像機的外部加裝防護罩,並設計成可伸縮的形式(shì),通過固定軸上的刻度(dù),調(diào)節(jiē) CCD 相機的位置,從而達到 CCD 相機的定位準確,這樣保證拍攝出來的圖像的一致性,為(wéi)後麵圖像處理(lǐ)對比的準(zhǔn)確性提供了保障(zhàng)。相機安裝圖如圖 2 所示。

圖 2 相機安裝圖

2、 螺紋修複係統

2. 1 機械部分

2. 1. 1 定位板的運動軌跡

定位板通過螺栓連接在移動軸上,移動軸通過螺栓連接(jiē)在固定軸上,移動軸采用軸向伸縮式,定位板采用上下移(yí)動式(shì),當要修複(fù)螺紋時,先移動定位板至合適位置,再調節移(yí)動軸使定位板靠在試(shì)加(jiā)工標準(zhǔn)件的螺紋頂端,鎖緊螺母,為需修複螺紋定位(wèi),完成定位後,移(yí)動定位板至不(bú)妨礙刀具加工的(de)位置。

2. 1. 2 相機(jī)外罩設計

因修複的精度(dù)的高低與圖像采集的(de)清晰度息息相關,保護相機鏡(jìng)頭免收加工中飛屑的劃傷和切削液的侵入至(zhì)關重要,所以相機的外罩必須設計成可移動式,在需要拍攝時移動至拍攝位置,在加工時,移動至遠(yuǎn)離加工工件的位置,以達到保護鏡頭不(bú)受飛屑和冷卻液的侵入。此(cǐ)外相機焦距與曝光(guāng)度的調節直接關係圖像的清晰度,因(yīn)此相機(jī)的外罩(zhào)必須留有可調節窗口,這樣可方便調節(jiē)鏡頭使其拍攝的圖(tú)像更加清晰。相機外罩上的(de)調節窗口不(bú)應是開放式的,需安裝(zhuāng)遮擋簾,以保護內部的相機。

2. 2 圖像處理部分

2. 2. 1 圖像預處(chù)理(lǐ)

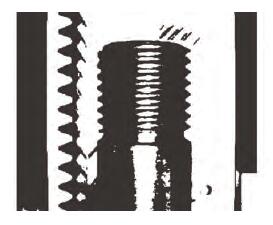

圖像(xiàng)會因采集設備鏡頭(tóu)的分(fèn)辨率、外部場景(jǐng)的光線等一係列(liè)的(de)原因導致圖像變得模糊,且在圖像的掃描(miáo)、采樣、量化的過程中,會引入噪聲,最終導(dǎo)致傳輸進電腦的圖像因噪(zào)聲汙染而變(biàn)得畫質下降,由於圖像質量的(de)高低(dī)直(zhí)接影響後續的處理(lǐ)效果,所以必須消除噪聲對圖像(xiàng)的影響,因此對圖像需(xū)要做預先處理。本(běn)文所(suǒ)采樣的處理方式是先(xiān)對圖像做灰度化處理,接著(zhe)對(duì)圖像做平滑處理,最終對(duì)圖像做銳化處理。其效果圖如圖 3 所示(shì)。

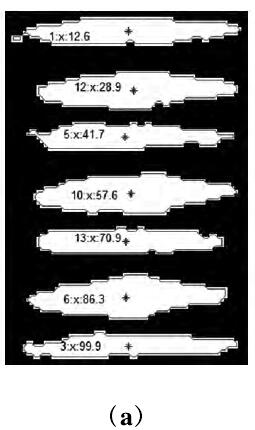

2. 2. 2 目標區域的提取

在圖像預處理後,需對圖像進行分割處理,其目的在於(yú)把圖像中(zhōng)的重點信(xìn)息與無關背景(jǐng)信息區分開來,通過(guò)分割的方式獲得準確的特征圖像,本文(wén)的分割的方式是: 根據圖像直方圖特征,選擇合適的閾值,從而將物體與背景分離出來。其結果如圖 4 所示。

圖 3 圖像預處理圖

圖 4 目標區域提取圖

2. 2. 3 獲取螺距變(biàn)量

目標區域的提取(qǔ)後的圖像通過連通域(yù)分析剔除小麵積,對於其他目標進行(háng)質心坐標,接著通過對質心坐標進行排序,如圖 5 所示,選取(qǔ)所需要的質心坐標,並求出之間的差值,其差值就是螺紋的螺距,圖 6 所示,最終兩組螺距求差就可得到螺距的變量,如圖 7 所示。

圖 5 質心(xīn)坐標圖

圖 6 螺距對(duì)比圖

圖 7 螺距變量(liàng)圖

2. 2. 4 刀具(jù)對(duì)刀補償(cháng)計算

因沿原螺旋線軌(guǐ)跡對螺紋進行修(xiū)複,必須保證(zhèng)刀具在開(kāi)始車削前定位到螺紋入口端點(diǎn)位置,但是由於螺紋工件裝夾時無法保證周向定位,所以在不重新對刀的前提下,刀具在移動到起始點(diǎn)的位置時,螺紋旋轉後與刀具相接處的點(diǎn)未必(bì)是螺紋的入口端點,這樣就(jiù)會對螺紋造成更加(jiā)嚴(yán)重的破壞。

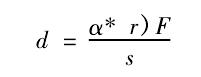

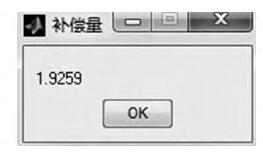

要完成自動(dòng)對刀必(bì)須使螺紋的旋轉周向移動量轉換成刀具得(dé)軸向移(yí)動量(liàng),其計(jì)算公式(shì)為:

其中: d 為刀具的軸向移動量; α 為螺紋旋轉角度的(de)變化值; r 為螺紋半徑,s 為主軸轉速,F 為移動(dòng)進(jìn)給速度(dù),如圖 8 所示。

圖 8 刀具移動補償圖

結論

作者提出的基於機器視覺(jiào)的數(shù)控車螺紋修複方(fāng)法,實現了對螺紋的非無(wú)接觸(chù)檢測定位,避免(miǎn)人工手(shǒu)動測量定位帶來的螺紋修複誤差,操作人員隻(zhī)需在機床程序中對刀(dāo)具的移動(dòng)參數(shù)進行修改就能精確而高效地實現螺紋的修複。

投稿箱:

如果您(nín)有機床行業(yè)、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業(yè)、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更(gèng)多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切(qiē)削機床產量數據(jù)

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更(gèng)多

- 機械加工過程圖示

- 判斷一台加(jiā)工中心精度的(de)幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國(guó)產數控係統和數(shù)控機床何去何(hé)從?

- 中國的技術(shù)工人都去哪裏了?

- 機(jī)械老(lǎo)板做了十多年,為何還(hái)是小作坊(fāng)?

- 機械行業(yè)最新(xīn)自(zì)殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業(yè)的騰飛,要從機床

- 一文搞懂數控(kòng)車床加工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別