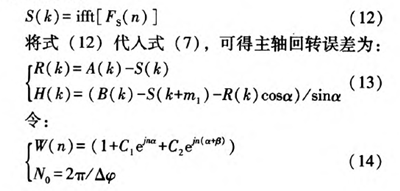

液(yè)體(tǐ)靜(jìng)壓主軸(zhóu)回轉精度(dù)測(cè)試方法的研究

2017-3-29 來源:空軍勤務學院航空四(sì)站係 作者:浮燕,李想,王輝

摘要:在分析現有(yǒu)主軸回轉精(jīng)度測(cè)試方法的(de)基礎上,研(yán)究了(le)一種兩點法主軸回轉(zhuǎn)精度測試方(fāng)法。該方法(fǎ)首先在主軸空(kōng)載(zǎi)條件(jiàn)下,采用“標準球法”測得主軸回(huí)轉誤差,采用“垂直布置兩點法”在(zài)主軸軸頸(jǐng)上定點采樣,從(cóng)采樣數據中減去對應位置的(de)主(zhǔ)軸回轉誤差,得出主軸圓度誤差;然後在主軸加工條件下(xià),利用第一步中的“垂直布置兩點法”在主軸上定點采樣,從實時(shí)采樣數據中減去第一步測得的主軸圓度誤差,最(zuì)終得出(chū)主軸加工條件下的動態回(huí)轉誤差。結果表明:提出的兩點(diǎn)法主軸回轉精度測試方法(fǎ)是有(yǒu)效可行的。

關鍵詞:主(zhǔ)軸;回轉精度;二點法;誤差分離

0.前言

回轉精度是衡量超(chāo)精密機床(chuáng)主軸的關鍵技術指標,是影響機床加工誤差的重要因素。文中(zhōng)以高(gāo)速精密機床(chuáng)廣泛采用(yòng)的液體懸浮(fú)式主軸為研究對象,測試其在加工條(tiáo)件下的(de)回(huí)轉精度。主軸空載條(tiáo)件下,流體懸(xuán)浮電主軸誤差運動(dòng)的重複性很好,以同步誤差為主,異(yì)步誤(wù)差近似為正(zhèng)態分布噪聲,可采用多個采樣值平均的方法減(jiǎn)小和消除(chú),利用誤差分離技術即可(kě)測(cè)得主軸回(huí)轉精度。主軸(zhóu)加工條件下,機床主(zhǔ)軸回(huí)轉誤差運動受供油(yóu)壓力、脈動轉矩(jǔ)等動力(lì)學因素及環境噪聲等隨機因素的影響,往往(wǎng)表現出較強的(de)非周期性、非平穩特性(xìng),傳統的主軸(zhóu)回轉誤差測試技術不再適用(yòng),需要尋找(zhǎo)更合適的數據處理和分析方法。

1.主軸回轉軸線和回轉誤(wù)差(chà)的定(dìng)義

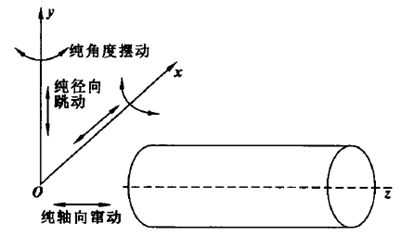

要實現對主軸回轉精度的測試,首先要明確主軸回轉軸線(xiàn)和回(huí)轉誤差的定義。根(gēn)據“cIRP統一文件”規定(dìng),主軸回轉軸線是指主軸繞其(qí)轉動的直線,該直線與主軸固定連接,並與主軸一同相對於另一條稱為軸線平均線的直線做軸向、徑向和角度運(yùn)動,軸線平均線(xiàn)是固定不動的,它處(chù)於(yú)回(huí)轉軸線的平均位置上(shàng)‘¨。主軸實際回轉軸線相對於其理想回轉軸線的位置變動,被定義為主軸回轉誤差,其基本運動(dòng)形式如圖1所示。

圖1 主軸回轉誤差運動示意圖

2.現有主軸回轉精度測試方法

2.1傳統測試方法

2.1.1單點法

單點法使用一(yī)個傳感器在被(bèi)測截麵的一個方向上獲(huò)取數(shù)據,在理想測試條件下,其(qí)測量結果是主軸回轉誤差在傳感器軸線方向上的分量與被測(cè)截麵形狀誤差的疊加。

2.1.2垂直布置式兩點法

垂直布置式兩點法使用兩個垂直布置的傳感(gǎn)器在被測截麵的兩個(gè)方向獲(huò)取數據,通過合成兩組數據(jù),在平麵內刻畫主(zhǔ)軸軸心軌跡。該方法不(bú)能實現(xiàn)誤差分離,多在被測(cè)截麵形狀誤差遠小於主軸回轉誤差(chà)測(cè)試條件下使用。

此外,伍良生教授等口1開發了一種數理統計法誤差分離技術,該方法(fǎ)同樣采用兩個垂直布置的傳感器進(jìn)行測量,結合了(le)高速高精度主(zhǔ)軸的特點及主軸軸心運動的統計規律特性,運用數(shù)學統計理論實現誤差分離。

2.1.3反向法

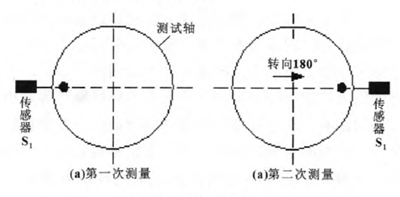

反向法是Donald8叫【31在1972年首先提出的(de),它使用一個(gè)傳感器在被測截麵的兩個相反方向上(shàng)獲取數據,其工作原理如圖2所示。

圖2反向法原(yuán)理圖

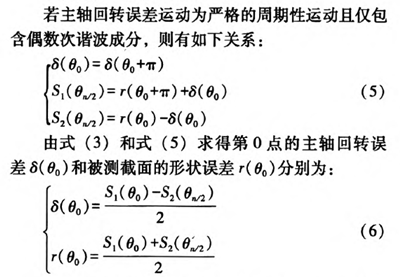

首先使用(yòng)一個傳感器對安裝在主軸上的標準球進行第一次測量,得到反向前讀數值s。(p),然後軸係不動,標準球和傳感器各自相對於(yú)軸係轉動1800,再進行第二次測量,得到反向後讀數值S:(p)。其中|s。(p)和S:(口)均包含被測截麵形狀誤差和主軸回轉誤差,並有如下(xià)關係:

在理(lǐ)想測試條件下,反向法能夠實現誤差分離,得出主軸回轉誤差在傳(chuán)感器軸線方向上的分量,但其對傳感器及標準球的轉位精度要求較(jiào)高。

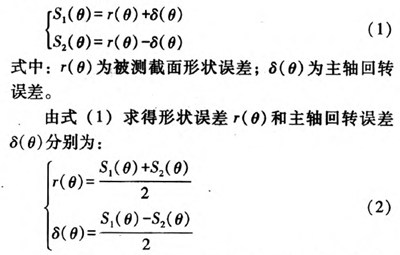

2.1.4對稱布置式兩(liǎng)點法

對稱布置(zhì)式兩點法㈨使用兩個對稱布置的傳感器在被測截麵的兩個相反方向上獲取數據,其工作原理如圖3所示。

圖3對稱布置式兩點法原理圖

由上述原理類推,可(kě)求出第l,2,⋯,n一1點的結果。對稱布(bù)置式兩點法(fǎ)多(duō)在主軸回轉(zhuǎn)誤差(chà)以偶數次諧(xié)波成分為主測試條件下使用,在理想測試條件下,其測量結果是主軸回轉誤差在傳感器軸線方(fāng)向上的分量。

2.1.5傳統三點法(fǎ)圓度誤差分離(lí)方法

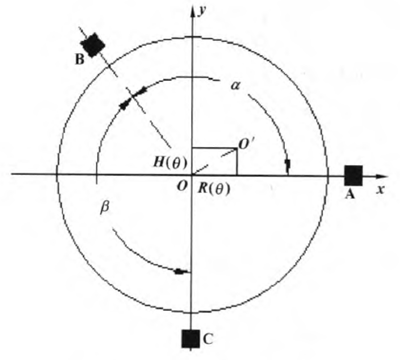

1966年日本學者青(qīng)木保雄等”1提出三點法圓度誤差分離技術。其工作原理如圖4所示。

圖(tú)4 傳統三點法原理圖

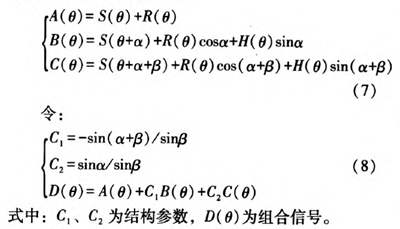

為主軸回轉中(zhōng)心,D為3個傳感器A、B、c軸線的交點,且。處於o’的平均位置上,a、JB為傳感器安裝(zhuāng)角,.s(p)為被(bèi)測截麵形狀(zhuàng)誤差(chà),R(口)、日(一)分別為主軸回轉誤差在菇軸和y軸上的分量。3個傳感器同時采樣。主軸轉動一周,傳感(gǎn)器在被測截麵上均角采(cǎi)樣Ⅳ點,獲得的測量信號分別為(wéi)A(p)、B(p)和c(口),其輸出為(wéi):

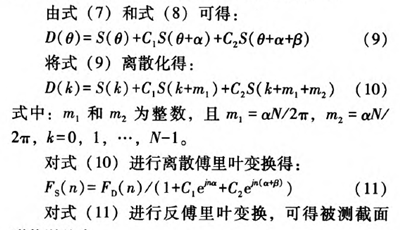

傳統三點法能夠(gòu)實現誤差分離,測(cè)試快捷,滿足實(shí)時在(zài)線測量要求,但存(cún)在原理(lǐ)誤差,對傳感器的安裝定位(wèi)精度要求較高。萬德安、劉海江哺1在傳統三點法的基礎上通過重新布置3個傳感器的安裝角直接獲得主軸回(huí)轉誤差的各(gè)次諧波分量j洪邁生、鄧宗煌等門(mén)1提出了精確的時域三點法圓度誤差分離方法,該方法基於誤差分離技術的原則,僅需在時域上直接對實測數(shù)據按(àn)簡便代(dài)數式進行遞(dì)推即(jí)可進行分離運算,因而更為方便,實時性也更強(qiáng),但是,初值問題會影響時域三點(diǎn)法的分離精度。

3.兩點法主軸回轉精度測試方法

以高速精(jīng)密機床廣泛采用(yòng)的液體(tǐ)懸浮式主軸為(wéi)研究對象,測(cè)試其加工條件下的主軸回轉精度。非加工條(tiáo)件下,流體懸浮主軸回轉誤差運動的重複性很好,以(yǐ)同步誤差為主,異步誤差近似(sì)為正態分布噪聲。加工條件(jiàn)下,流體懸浮主軸回(huí)轉誤差運動受供油壓力、脈動轉矩(jǔ)等動力學因素及環境(jìng)噪聲等隨機因素的影響,往往表現出較(jiào)強的(de)非周期性、非平穩特(tè)性¨1,傳統的主軸回轉精(jīng)度測試方法不再適用。文中提出(chū)一種簡便(biàn)、準確的兩點法主軸回轉精度測試方法(fǎ),有效地解(jiě)決了這一問題。

第一(yī)步,在(zài)主軸空載條件下,利用垂直(zhí)布置的傳感(gǎn)器A和傳(chuán)感器B在安裝於主軸軸端的高精度標準球上(shàng)采樣(yàng),如圖5所示。忽(hū)略標(biāo)準球的形(xíng)狀誤差,通過濾除基波(bō)消除(chú)偏心誤差,通過取多周采樣數據的平均值消除隨機誤差,得到空(kōng)載條(tiáo)件(jiàn)下的主軸(zhóu)回轉誤(wù)差(chà)。

圖5標準球測試法

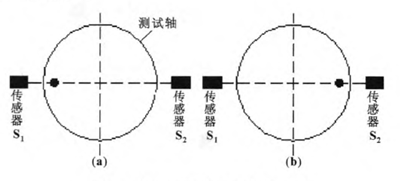

第二步(bù),在主軸空載條件下(xià),利用垂直布置的傳感器A和傳感器B在主軸軸頸(jǐng)上嚴格定點采樣,如圖6所示。通過濾除基(jī)波消除偏心誤差,通過取多周采樣數據的平均值(zhí)消除隨機誤差。從采樣數據中減去(qù)第一步測(cè)得的對應采樣位置(zhì)上的主軸回轉誤差值,得出主軸被測(cè)截麵圓度誤差。

圖6兩點測試法

最後,在加工(gōng)條件下,利用第二步安裝好的“垂直布置兩點法”在(zài)主軸上嚴格定點采樣,從實時采樣(yàng)數據中減去第二(èr)步測(cè)得的對應采樣位置上的主軸圓度誤差,即可得出加工條件下的主軸動態回轉誤差。

4.實驗研究

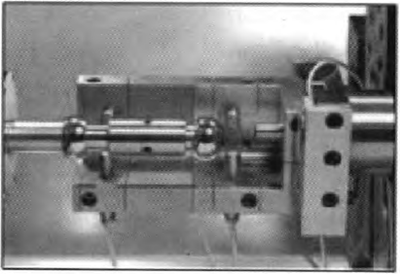

被測對象為自(zì)主開發的35 kW/6 000 r/IIlin超高速磨削電機內置(zhì)式液體懸浮電主軸試驗台,如圖7所(suǒ)示。

圖7超高速磨削電機(jī)內置式液體懸浮電主(zhǔ)軸

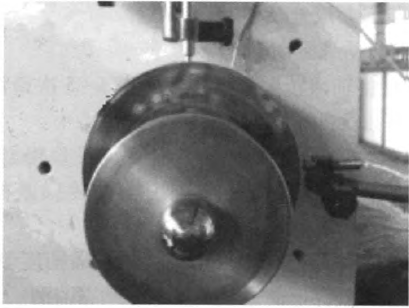

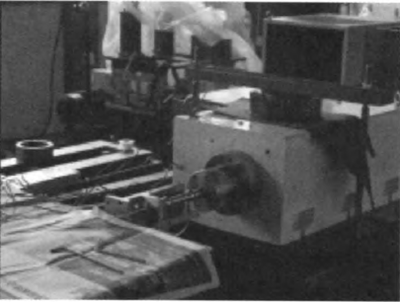

測試係統采用美國雄獅精(jīng)儀公司的CPLl90回轉測量儀,如圖8所示。

圖8主軸回轉精度測試係統

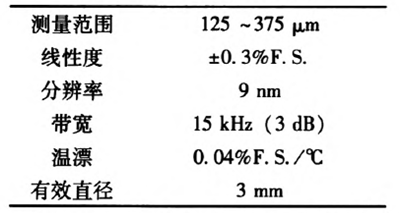

CPLl90回(huí)轉測量(liàng)儀利用兩個垂直(zhí)布置的傳感器實(shí)現主軸徑向回轉誤差(chà)的兩點法(fǎ)測量,忽略了標準球的(de)形狀誤差,並通(tōng)過濾除基(jī)波消(xiāo)除偏心誤差,其(qí)傳感器的主要技術參(cān)數如表(biǎo)1所示。

表1傳(chuán)感器主要技術指標

利用cPLl90回轉測量儀中的兩個傳感器組成如圖6所示的傳(chuán)感器布置方式,直接在主軸外圓輪廓上采樣。借助CPLl90回轉測(cè)量儀的硬件係統(tǒng),即可實現兩點主軸回轉精度測試方法。

4.1 非加工條件下主(zhǔ)軸回轉誤差測量

降低環境噪聲,僅用液(yè)壓工作站給軸係供(gòng)給穩定的油壓,液體懸浮主軸在油(yóu)壓的作用(yòng)下發生自(zì)轉,主軸(zhóu)此(cǐ)時的誤差運動主要(yào)由軸係的結構因素確定,以周期性成分為主。

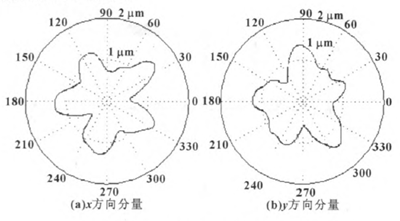

首先,利用CPLl90回(huí)轉(zhuǎn)測量儀在標準球上采樣,通過(guò)濾除(chú)基波消除偏心誤差(chà),得到主(zhǔ)軸回轉誤差,如圖9所示。

圖9主(zhǔ)軸回轉誤差圖

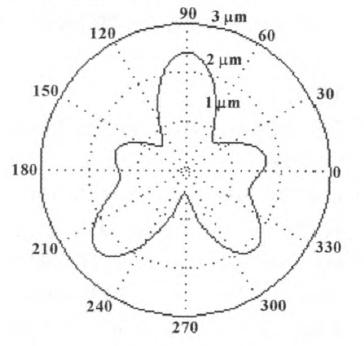

然後,利用兩點法在主軸軸頸上直接采樣,並取多周采樣數據的平均(jun1)值(zhí)以(yǐ)消除隨機誤差的影響。從采樣數(shù)據中減(jiǎn)去第(dì)一步測得的主軸回轉誤差,得到主軸被測截麵圓(yuán)度誤差,如圖10所(suǒ)示。

圖10主(zhǔ)軸被測截麵圓度誤差

4.2加工條件下主軸回轉誤(wù)差測量

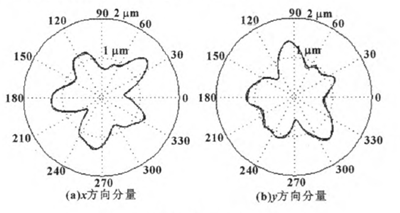

利用VFD—B變頻器啟動電動機,通過連續(xù)調節變頻器的頻(pín)率,增加電機的轉矩脈動(dòng),模擬主軸受動力學因素等隨機因素的影響情況(kuàng)。采用兩點法在主軸軸(zhóu)頸上直接采樣,利用CPLl90回轉測(cè)量儀上的編碼盤,確(què)保主軸被測截麵上的采樣點始終不變(biàn)。從采樣數據(jù)中減去之前得(dé)到的主軸被測截麵圓度誤差,即可得到加工條件下的主軸回轉誤差,如圖1l和圖12所示。

圖11 主軸回轉誤差極坐標圖

圖12主軸回轉誤差(chà)幅值譜圖

從圖11和圖(tú)12可看出:主軸回(huí)轉(zhuǎn)誤(wù)差以(yǐ)同步誤差成(chéng)分為(wéi)主,其中3次及5次諧波成分占有較(jiào)大比重,異步誤差成分較小。

4.3實驗結果分析

(1)主軸回轉誤差頻譜主(zhǔ)要由1~5次諧波分量組成,並(bìng)以(yǐ)3次、5次為主。

(2)主軸圓度誤差與主軸回(huí)轉誤(wù)差相似性強(qiáng),說明(míng)主軸的圓(yuán)度誤差是造成主軸回轉誤差的(de)重要因素。

(3)利用兩點法測得主軸被測截麵圓度誤差後,可實現加(jiā)工條件下的主軸回轉(zhuǎn)誤差(chà)動態監測。

5.結束(shù)語

研究了一種簡便、準確、能在主軸加工條件下對其進行回轉精度測試的兩點測量(liàng)法,闡述了該測試方法的理論,給出了完整的測量方法及具體的數據處理方法。經理論與實驗研究證實,提出的兩點(diǎn)法主軸回轉精(jīng)度測試方法是有效可行的。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源(yuán)汽車產量(liàng)數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據