摘要:通過對立式雙主軸雙通道車床影響幾何精度因素的分析,找出解決問題、優(yōu)化設計的方案。

關鍵詞(cí):雙(shuāng)主軸雙通;幾何精度:優化設計

0、引言

隨著機械工(gōng)業的發展,對加工效率要求越來越高(gāo),傳統的單主軸單通(tōng)道車床(chuáng)在一定(dìng)程度上很難滿足要求,因此促成了更高效的雙主軸雙通道車床的誕生。顧名思義,雙主軸雙通(tōng)道機床的每個主軸都有一個與之(zhī)對應的(de)獨立(lì)的X、絏給係統,在兩主軸上可同時獨立加工不同的零件。在由單主軸到雙主軸的演變過程中,由於(yú)結構的改變,使得機床在幾何精度與單主軸(zhóu)單通道有所區別。本文(wén)就(jiù)此作以分析探討。

1、提出問題

按照國標GBfI'9895.1.1999《數控立式卡(kǎ)盤車床精度檢驗》,與傳統單(dān)主軸單進給機床相比,雙主軸雙通道機床(chuáng)在幾(jǐ)何(hé)精(jīng)度上在以下幾項精度上有所區別(bié):1)Gl項(xiàng)機床水

平(píng);2)G4項刀架橫移對主軸軸線的垂直度;3)共振問題。

2、問(wèn)題分析

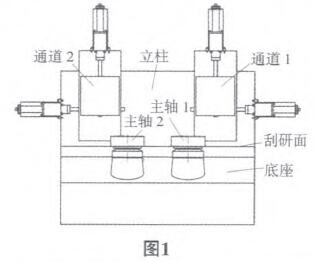

如(rú)圖1所(suǒ)示,雙(shuāng)主(zhǔ)軸雙通道機(jī)床當兩個主軸在同一個底(dǐ)座上,靠(kào)加工及裝配很難保證(zhèng)兩個主軸軸線的(de)平行度,因(yīn)此不能完全保證主軸I、主軸2同(tóng)時絕(jué)對(duì)水平,無法保證Gl項精度。即便能達到國標或者企業標準所要求的精度,由於無調整環節,想進一步提高此項精(jīng)度非常困難,幾乎不可能實現。當(dāng)兩個x、z進給在同一個立柱上的時候,而兩個主軸軸線的平行度又無法(fǎ)保證,即便通過刮研立柱與底座(zuò)結合麵也隻能保證通道1或者通道(dào)2其中一個的(de)64項精度,另一(yī)個通道無法(fǎ)保證。同時,當兩主軸同時運轉(zhuǎn)的時候,不可避免地(dì)會產生共振問題,影響加工精度及刀紋。

3、改進設計(jì)

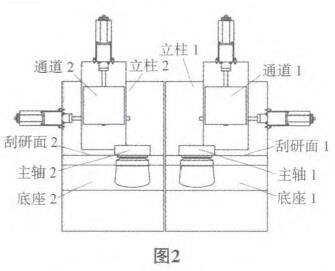

針對以上問題及其產生的原因,如圖2所示,在設(shè)計時可(kě)考(kǎo)慮從一下(xià)幾個方麵來解決上述(shù)問題:1)將底座分成兩個,使主(zhǔ)軸l和主軸2擁有各自的底座1和底座2,這樣可(kě)以通過單獨調整兩底座(zuò)的(de)絕對水(shuǐ)平,滿足了G1項精度。由於普通數控立式車床對機床水平的(de)要求不是特別高,也可以同時兼顧主(zhǔ)軸l和主軸2的水平,在兩者之(zhī)間找一個相對水平。同時,將底座分成(chéng)兩個,也避免了兩(liǎng)主軸同時運轉時產生(shēng)的共振(zhèn)問題(tí),排除了由於共振帶來的加工質量問(wèn)題(tí)。隻需要在調整好Gl項精度之後再(zài)將兩個底座連接(jiē)起來即可(kě)。2)在傳(chuán)統裝配中,靠(kào)刮研立柱與底座結合麵來保證一個通道(dào)的64項精度是一種常用方法,如果同樣將立柱一(yī)分為二,可分別(bié)通過刮研結合麵1和結合麵2來(lái)保證通道l和通道2的64項精度。

4 、結論

通過上述改進設計,將底座和立柱分(fèn)開,有效地解決了由單主(zhǔ)軸單通道到雙主軸雙通道演變過(guò)程中產生的(de)幾何精度問題,在機床加工效率大大提(tí)高的同時又不損失機床精度,保證了加工質量(liàng)。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資(zī)訊(xùn)合作(zuò),歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據(jù)

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能(néng)源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車(chē))產(chǎn)量數據