摘要:本文闡述了“圓棱方”標準試件在數控機床驗收中的應用,編製了數控(kòng)加工工藝和程序(xù),給出了數控加(jiā)工中的技巧與禁忌,為“圓棱方”標準(zhǔn)試件的加工與檢測提供了技術支持。

引言

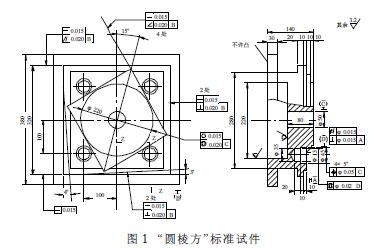

數控機床精度的檢驗與驗收(shōu)必須在機床安裝地基混凝土完全幹(gàn)固,按照數控機床精度檢測國標進行。機床精度檢測包括幾何精度檢測、定位(wèi)精度檢測和切削精度檢測。其中機床切削精度(dù)是一項綜合精度,它不僅(jǐn)反映機床(chuáng)的幾何精度和定位精度,同時還包括了試件(jiàn)的材料、環境溫度(dù)、刀(dāo)具性能(néng)及切削條件等因素(sù)造成的誤差。切削精度檢驗又稱為動態精度檢驗。在數控銑床或加工(gōng)中心上,通常通過一個典型常用的銑(xǐ)削用“圓棱方”試件(圖1)的加工來檢驗機床的切削精度。試件材料除特殊要求外(wài),一般都(dōu)為鑄鐵。

1 、“圓棱方”試件的切削精度檢測項目

(1)鏜孔精(jīng)度(dù)。加工50mm 中心(xīn)孔,用於檢測圓度和(hé)圓柱度誤(wù)差(chà)。鏜孔精度(dù)與切(qiē)削時使用的切(qiē)削用(yòng)量、刀具材料、切削刀具的幾(jǐ)何角度等(děng)都有一(yī)定關係。主要是(shì)考核機床主(zhǔ)軸的運動精度及低速進給時的平穩性。現代數控機床中(zhōng),主軸都(dōu)裝有高精度(dù)帶負荷的成組滾動軸承,進給伺服係統采用了摩擦因數小和靈敏度高的導軌副及高靈敏度的驅動部件,所以這項精度在新機床的檢驗中一般不成問題,但在舊機床改造(zào)中倒是比較常見。

(2)麵銑刀銑平麵精度。加工(gōng)上表麵,用於檢測平麵度和階梯差。麵銑刀(dāo)銑削平麵精(jīng)度主要反映X 軸和Y 軸兩軸運動的平麵(miàn)度及主軸中心線對X- Y 運動平麵的(de)垂直度,同時也可以反映出主軸的(de)力(lì)學性能和切削性能。通過觀察其(qí)各刀具軌跡的相交處即可粗略的發現主軸的軸、徑向圓跳動情況。

(3)麵銑刀銑側麵(miàn)精度。加工傾斜15°正方形,用於(yú)檢測垂直度和平行度誤差。

(4)鏜孔孔(kǒng)距精度(dù)。加工四個45mm 的(de)孔用於檢測X軸方向中心距精度,Y 軸方向中心距精度,對角線方向中心距精度和各孔徑偏差。鏜孔的孔(kǒng)距精度和孔徑(jìng)偏差是以快速移(yí)動進給定位精鏜四個孔,測量各孔位置的X 坐標和Y 坐標的坐標值,以實測值和指令值之差的最(zuì)大值作為孔距精度測量值。對角線方向(xiàng)的孔(kǒng)距(jù)可(kě)由各坐標方向的(de)坐標值經計(jì)算(suàn)求得,或各孔插入配合緊密(mì)的檢測心軸(zhóu)後用千分(fèn)尺測量對角線距(jù)離求得。而孔徑偏差則(zé)是由在同一深(shēn)度上測量各孔X 坐標(biāo)方向和Y 坐標方向直徑(jìng)的最大差值求得。此種方法人為(wéi)因素影響較大(dà),故(gù)建議使用三坐標測量儀進行檢驗。

(5)立銑刀銑削(xuē)四周麵精度。加工底座320mm320mm方塊(kuài),用於檢測直線度、平行度、厚度差和垂直度誤差。立銑(xǐ)刀銑削(xuē)工件四周麵精度是由X 坐標和Y 坐標(biāo)分別進給,測(cè)量(liàng)各邊的(de)垂直(zhí)度,對邊平行度、鄰邊垂直度和對邊(biān)距離尺寸差。這項精度主要考核機床各項導軌運動的幾何精度。

(6)兩軸聯動銑削(xuē)直(zhí)線精度。加工3°斜邊,用於檢測(cè)直(zhí)線度,平(píng)行度和垂直度誤差。兩(liǎng)軸聯動銑削直線精度是同時控製(zhì)X 坐標和Y 坐標來實現(xiàn)的,所(suǒ)以該精度可以反映兩軸直線插補運動的品質特性。進行這項精度檢查時,有時(shí)會發現在(zài)加工麵上(shàng)(兩直角邊上(shàng))出現一邊密一邊(biān)稀的很有規(guī)律(lǜ)的條紋,這是由兩軸聯動時其中一軸的進給速度不均勻造成(chéng)的。

(7)立銑刀銑削圓弧精度。加工220mm 的圓,用於檢測圓度。立銑刀銑削圓弧精度是用立銑刀(dāo)側刃精銑外圓表麵,然後(hòu)在圓(yuán)度儀上測(cè)出圓度曲線,根據所描繪出的曲線,可以很直觀地反映出機床的性能(néng)。

(8)鏜(táng)同心孔。加工43mm 的孔,用於(yú)檢測同心度和重複定位精度。

2 、“圓棱方”試件(jiàn)的數控加工(gōng)過程

通過對圖樣的分析我們不難(nán)發現它由多種形(xíng)狀組成:各(gè)種直徑(jìng)、深度的孔(kǒng)和各種平麵。這就要求必須使用不同的刀(dāo)具和(hé)工序來完成零件加工。同時,該零件作為檢驗機床精度的試(shì)件在使用,故其在工藝上(shàng)的編排與(yǔ)正常的加工有所不同,它要求(qiú)必(bì)須與機床各項幾何精度相對應起來,因此(cǐ)它的各個(gè)輪廓和形狀都是有明(míng)確的絕對(duì)精度和相對精度要求(qiú),這要求在工序的安排上需要一定的獨立(lì)性,否則就會影響檢驗結果。參考程序(因為(wéi)鑽孔的程(chéng)序比(bǐ)較常見且沒有太多要求,在此將其省略)

PROGl:[加工底座320mm320mm]

NlO G90 Gl7 G64 G40

N20 GOO G54 Zl50

N30 X- 240 Y- 240

N40 M3 S250 F200

N50 Z- 7O

N60 GOO G41 DI X- 160

N70 Yl60

N80 Xl60

N90 Y- 160

N100 X- 240

NllO G00 Zl50

Nl20 G40 D0 X- 240 Y- 240

Nl30 M30

PROG2:[加工3°斜邊]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X- 240 Y240

N40 Z- 30 M3 S250

N50 GO1 G42 D1 X- 160 F200

N60 Yl60

N7O X- 143.23 Y- 160

N80 X200 Y- 142.0l2

N90 GOO Zl50

N100 G40 D0 X- 240 Y240

N110 M30

PROG3:[加工15°斜度的(de)220mm220mm 台階]

NlO G90 Gl7 G64

N20 GOO G54 Zl50

N30 X- 76.865 Y- 286.865

N40 Z- 19.7 M3 S250

N50 GO1 G41 D1 X9.737 Y- 236.865 F200

N60 X- 150.263 Y40.263

N70 X40.263 Yl50.263

N80 Xl50.263 Y40.263

N90 X- 126.865 Y- 200.263

N100 GOO Zl50

N110 G40 D0 X- 76.865 Y- 286.865

Nl20 M30

PORG4:[加工φ220mm 圓(yuán)孔(kǒng)]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X- 240 Y240

N40 Z- 9.7

N50 M3 S300

N60 GO1 G41 D1 Y11O F200

N7O GO1 XO

N80 GO2 XO Y11O IO J- 110

N90 GOl X240

Nl00 G00 Z150

NllO G40 DO X- 240 Y240

Nl20 M30

PORG5:[加工φ50mm 孔(kǒng)]

NlO G90 Gl7 G64 G40

N20 GO G54 Zl50

N30 XO YO

N40 M3 S400 F60

N50 MCALLCYCLE88(150,O,,- 80,O,O,3)

N60 MCALL

N7O M30

PORG6:[加工4×φ45mm 孔]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X100 Y- 100

N40 M3 S350 F60

N50 MCALL CYCLE88(150,O,,- 10,O,O,3)

N60 X100 Yl00

N7O X- 100 Yl00

N80 X- 100 Y- 100

N90 MCALL

N100 M30

PORG7:[銑平麵]

NlO G90 Gl7 G64 G40

N20 GO0 G54 Zl50

N30 X- 150 Y11O

N40 R3=- O.3

N50 M3 S300

N60 L1O7 P6

N70 M30

L1O7:[FLAT(.SPF)銑平麵子程序]

NlO G90 GOO Z=R3

N20 GOl X150

N30 GO0 Zl50

N40 X- 150

N50 G91 Y- 45

N60 G90

N70 Ml7

3、 數控加工中的技巧(qiǎo)與禁忌

(1) 根據SIEMENS 840D 數控(kòng)係統的特點(diǎn)在加工φ43mm 和φ45mm 的孔時隻使用一個(gè)程序即可,然後(hòu)在刀(dāo)具數據中對刀(dāo)具參數進行相應修改(gǎi)來減少換刀時間;或者使用高(gāo)質量可(kě)調式鏜刀,直接調整到尺寸。

(2)最後的上平麵的銑削是用來檢查(chá)主軸精度即主(zhǔ)軸圓跳動情況,故隻(zhī)要進行薄層切削(xuē)即可。因(yīn)為精加工餘量正常為(wéi)0.3~0.5mm,加上試件的多次利(lì)用性的特點,所以參考程(chéng)序中切削量(liàng)為0.3mm。

(3)由於試件具有比較性(尤其是機床改造中使用較多),用來比(bǐ)較改造前(qián)後的機床精度變化,故對第二次加工中(zhōng)的對刀(dāo)有一定的(de)講究:為(wéi)了能達到更高的精度和重複性,通過使用杠杆百(bǎi)分表(biǎo)/ 千(qiān)分表來對中心定位孔來找準X 和Y 方向的坐標,使用標準量塊來測量Z 方向坐標。

(4) 由(yóu)於該零(líng)件是試件(jiàn),是(shì)機床(chuáng)精度檢驗的標(biāo)準件,加工(gōng)完成後都將通過三坐標測量儀進行數據檢測,所以在加工中應盡可能(néng)保持其表麵粗糙度的一致,同時“刀花”也要一致。每個工序必須一氣嗬成,一定(dìng)不能(néng)出現(xiàn)接刀痕(hén)。一旦在加工過程中出現意(yì)外,如刀具損毀、機床故障,必須重新進行一次該(gāi)工序的加工並在圖樣上標明調整(zhěng)後設定尺寸(cùn),否則可能(néng)會造成最終的測量數據有很大誤差,無法給機床精度以客觀的反(fǎn)映。

(5)在銑削加工中,銑平麵是很常見,也是(shì)很簡單的加工。通(tōng)常情(qíng)況下為了(le)提高加工效率常常使用往複式的銑削路(lù)徑(jìng)。而(ér)在試件中最上層的平麵是用(yòng)來檢驗主軸(zhóu)精度和主軸力學(xué)性能,這就要求必須(xū)有(yǒu)一樣的加工條紋便於三坐標測量進行準(zhǔn)確的(de)測量。因此在其加工中使用的是如參考程序PROG7 中所(suǒ)示加工路徑。同時在加工中每次的徑向步距必須小於刀具直徑,從而防止由於刀具磨損造成的接刀間隙引起最後對主軸狀況的判定。

(6)在機床改造中檢(jiǎn)測試件(jiàn)時,尤其是在不具備條件使用激光幹涉儀進行係統精度(dù)檢測的情況(kuàng)下,一定要將(jiāng)改造前試件加工中機床(chuáng)所處的加工(gōng)位置記錄下來,並且在改造結束後,在同樣的位置進行試件加工,以免在改(gǎi)造結束驗收時,由於機床不同位置精度不同造成試件精度(dù)不足(zú),從而對整個項目的驗(yàn)收造成很大(dà)的負(fù)麵影響。

(7) 機床的幾何精度在不同的溫度下(xià)是有所變化的,所以檢測之前,就應該讓機床的各(gè)部件先進(jìn)行稍微的預熱,然後再進行檢測。

(8)在對大型的臥式鏜銑床的(de)精度檢驗中必須增加一項鏜深孔的能力檢測。例如(rú),捷克(kè)SKODA 公司的W250H鏜銑床其鏜杆和方枕的累加行(háng)程接近兩米。故在驗收它時必須有一個專門的長箱體試件來檢測它鏜深孔時的主軸圓跳動情況。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬(shǔ)切削機床產量(liàng)數(shù)據

- 2024年11月(yuè) 分地區金(jīn)屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地(dì)區金屬切削機床產(chǎn)量(liàng)數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據