AGV+協作機器人在零件數控機床加(jiā)工上下料中的應用

2020-9-30 來源: 北京發那科機電有限公(gōng)司 作者: 郭樹伽 劉羽 薑彬 王誌濤 陳鑫

隨著我國汽車工(gōng)業的快速發展(zhǎn),數控加工製造(zào)技術正朝著(zhe)敏(mǐn)捷柔性生(shēng)產線方向(xiàng)發展。目前在西方發達工業國家,由數控車床(chuáng)、C N C加工中心和工業機器人(rén)組成的柔性(xìng)生產係統已經是主流產品。柔性生產線中采用機加工自動化進行工件上下料,簡化了數控車床加工(gōng)中心的結構,使生產線布局變得緊湊,增強了物料傳輸係統的柔性。

現(xiàn)狀概述

常見的機床自動化上下料的形式,有桁架機械手、交換托盤、物(wù)流小車以及工業機(jī)器人等。

機加工自動化的(de)主要用途是將機加工自動化上軌道上的原料(liào)工件送(sòng)到機床內(nèi),等到加工完畢再將成品(pǐn)取出,重複操作。桁(héng)架機械手的工作範圍決定(dìng)了其構成,主要由機(jī)加工自動化和定位設備組成,其中上料及下料操作定位的精密程度決定著產品的質量。

機加工自動化生產線主要實現機(jī)床製造過程的全盤自動化,並采用了集成(chéng)加工技術,適用於生產線的上下料、工件翻(fān)轉、工件轉序等。在國內的機械加工,目前很多都是使(shǐ)用專機或人工進行機床上(shàng)下料的方式,這在產品比較單一、產能不(bú)高的情況下是非常適合的。隨著社會的(de)發展、科技的進步、產品(pǐn)更新(xīn)換代加(jiā)快,使用專機或人工進行機床上下料就暴露出了很多的不足和弱點(diǎn)。首(shǒu)先,專機占地(dì)麵積大、結構複(fù)雜、維修不便,不利於自動化流水線的生產;其次,傳統上(shàng)下料方式的柔性不夠,難以適應日益加快的變化,不(bú)利於產品結構的調(diào)整;再次,使用人工會造成勞動(dòng)強度的增加,容易產生(shēng)工傷事故,效率相對低下,且使用人工上(shàng)下料(liào)的產品,其質量穩定性不足,不能滿足大批量生產的需求。

在多台數控機(jī)床組成的加工生產線上,遇(yù)到機加工節拍時間較長的加工環境,受限於當前主要的自動(dòng)化設備的(de)空間布局形式,擴展機(jī)器人(rén)的的應用範圍,對工業機器人增加了第七(qī)軸移動軸,通過地軌式或者天吊式機器(qì)人實現長產距離的移動,但仍然(rán)受限於機器人行走軌道(dào)隻(zhī)能在一條直線上。無法實現對車間(jiān)平麵布置的(de)多台數(shù)控機床實現自動化上(shàng)下料。

移動機器人移動機器人正從固定單一的模式,向靈活、可執行多重任務的方向轉變。AGV+機器人可以(yǐ)實現更高的靈活和高效自動化加工應用以往隻有(yǒu)汽車製造商和(hé)其他(tā)處理大型零部件的行業(yè)才會引進機器人,時至今日,機器人行業的許多進步成果都集中在消費品製造業、倉儲和配(pèi)送中心。

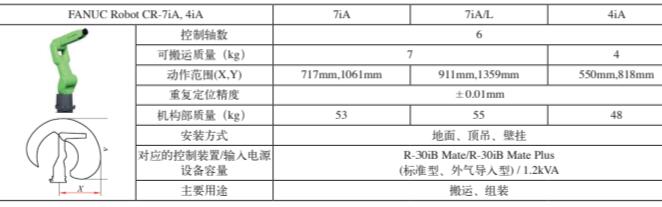

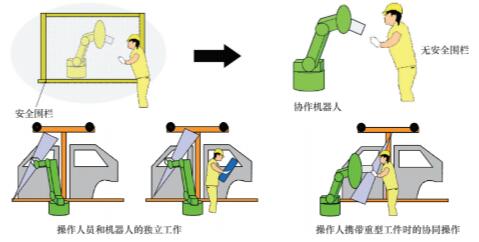

自主移動機(jī)器人“實施完全自主(zhǔ)的係統在技術上(shàng)是可行的,而且成本(běn)不會太高。全球的(de)汽車、汽車(chē)零部件、其他運輸工具、電子電器等領域都希望減(jiǎn)少材料(liào)運輸成本。”通常,小工廠所使用的機器人比大(dà)型工廠中的靈活性更高,功能也更多,並且小工廠更能受到機器人所帶來的紅利(lì)。機器人(rén)與AGV係統集成後,就能(néng)將加工材料從工(gōng)具機床和車床移動到倉儲區。FANUC協作係統機器人(rén)協同作業機器人(以(yǐ)下(xià)簡(jiǎn)稱:協(xié)作(zuò)機器人)可以與人員在同(tóng)一個空間工(gōng)作,而不(bú)像傳統的工業機器人那樣需要將(jiāng)人和機器人使用安全圍欄隔離開。如果協作(zuò)機器人與其(qí)周邊的人員或物體發生觸碰,機器人將自動停止。協作機(jī)器人具有協作性、安全性、快速學習、適應能力(lì)強和高效(xiào)等特點(見表1)

表1 協作機器人(rén)特點

FANUC Robot的(de)特點(diǎn):

1.協同作業

無需安全柵欄,人與機器人可共享(xiǎng)某個區域進行作業,而不像傳統的工業機器人那樣需要將人和機器人使用安全圍欄隔離(lí)開。人與機器(qì)人可相互協調,毫(háo)無障礙地進行重零件的搬運、零件的裝配

等各種(zhǒng)作業。

2.安全功能(néng)

已經取得符合國際標準ISO 10218-1:2011, Category 3, PL=d的安全認證。接觸到人時,協作機器人會安全地自(zì)動停止。表麵是給人(rén)以安心(xīn)感的綠色的柔軟的罩殼,緩和衝擊力,防止人(rén)被夾住,從而保證人員不會受到傷害。

3.智能化(huà)和高可靠性

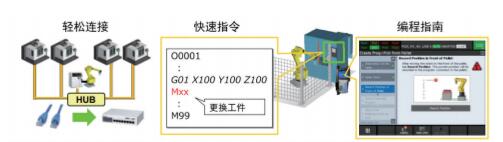

可利用(yòng)iRVision(內置視覺)等各(gè)種最新的智能化功能。采(cǎi)用與以(yǐ)往的機器人相同的高(gāo)可靠性設計,用戶可放(fàng)心使用(見(jiàn)圖1)

圖(tú)1 FANCU協助機床機器人快速啟動(dòng)的QSSR功能

隻需要使用一根網(wǎng)線即可以輕鬆(sōng)實現連接CNC與機器人(見圖2)。

圖2 CNC與(yǔ)機器(qì)人互聯

FANUC QSSR具有快速簡便設(shè)置功(gōng)能,可以實現CNC與機器人(rén)係統的快捷(jié)設定。機床與機器(qì)人可以(yǐ)通(tōng)過顯示界麵相互(hù)確(què)認對方(fāng)狀態。在CNC機床啥夠可以輕鬆實現(xiàn)機器人(rén)的示教功能。使用FANUC 數控係統的快速指(zhǐ)令代碼(M代碼),輕鬆操作機器人。

AGV+協作機(jī)器人在零件加工上下料單(dān)元中的(de)應用

1.智能製造單元組成

車床單元,車床要求(設備類型):數控車削中心

最大車削直徑:≥200mm。

最大加工工件長度:≥150mm。

主軸最高轉速:≥5000r/min。

配置自動刀塔,刀塔容量(liàng):≥12r/min。

配置FANUC數控係統,係統具備(bèi)局LOADER軸功能。

桁(héng)架要求,桁架動作控製由車床CNC的(de)LOADER軸功能控製。

立加單元,立式加工中心要求,設備(bèi)工作台麵距地麵高度:800~1000mm;主軸(zhóu)端麵距工作台麵最大距離:750~950mm。

刀庫容量:≥24,刀柄形式:BT40。配置C軸轉台,轉台台麵(miàn)直徑:

150mm。主(zhǔ)軸轉(zhuǎn)速(sù):10000r/min。☆C軸轉台轉台型號:CNC-200R(β電動機),四軸聯動。

夾具要求,夾具設計需要滿足零(líng)件4個機加工麵加工,夾具(jù)以零件外型定(dìng)位和夾緊,夾具(jù)配(pèi)置氣檢(jiǎn)、定位麵清洗功能,保證工件裝夾可靠性。

2.零件加(jiā)工單元對AGV+FANUC協作機器人的主(zhǔ)要功能要求

(1)AGV底盤框架。AGV小車底盤框架設計時,要充分考慮AGV小(xiǎo)車本身自重、機械手本體及電控櫃(guì)負重與尺寸、附加逆變器與電池負重與尺寸等,外形美觀,符合人體工程學要(yào)求;在滿足功能的前提下,充分考(kǎo)慮空(kōng)間布局以方(fāng)便後(hòu)續維護,尤其是(shì)對於機械手電控櫃的布局,考慮電櫃散熱問題,機械手電控櫃門可全麵打開方便維護,機(jī)械手示教器建議外掛,方便現場調試。

(2)MES接口。本次實現AGV+協作機器人單(dān)元(yuán),支持MES係統通過無線局域網(wǎng)對(duì)AGV小車的任務(wù)管理,具體為,任務查詢:支(zhī)持MES係統對當前正在執行或(huò)排(pái)隊等待執行的任務查詢,具體為任務標識(shí)、任務(wù)詳細、任務優先級、任務執(zhí)行狀態等;任務下達:支持MES係統對(duì)AGV小車的任務下達(如特定AGV任(rèn)務、充電(diàn)任務等),同時AGV反饋任務下達標(biāo)識信息。修改或取消任務,支持(chí)當(dāng)任務尚未執行時,MES係統可實現對任務的修改或取(qǔ)消任務;匯報任務執行情況;當AGV成功完成一項任務或(huò)由於某些特殊原因導致(zhì)無法完成(chéng)某項任務時,AGV小車需向MES報告任務執(zhí)行結果;支持MES係(xì)統通過無線局(jú)域網對AGV小車的狀態信息查詢,如AGV當前站點、運行狀態(待命、運(yùn)行、停車、急停等(děng))、當前運行(háng)速度和方向、外部DI/DO狀態、當前電池(chí)電壓等。

(3)與機械手的信息交互。除了與MES係統進行通訊外,一般現場設備還需要與AGV進行物理對接,如在(zài)本(běn)項目中,要通過AGV上的機械手實現機床的上下料,這時就需要與(yǔ)機床進行信號交互,考慮到Fanuc機械(xiè)手與Fanuc CNC通訊的便利性,這裏由Fanuc機械手與FanucCNC來實現上下料過程中的(de)信號交互,但需要(yào)AGV小車支持通過現場總線或硬(yìng)件IO的方式,將當前(qián)點位(wèi)狀態等信息發送給Fanuc機械手,Fanuc機械手在獲得點位到達信號後,再實現相應(yīng)的動作需求。

(4)無線局域網通訊係統。本項目中(zhōng)AGV與MES,AGV上Fanuc機械手與Fanuc CNC均通過通訊速度高、抗幹擾性好的無線通訊方式,無線通(tōng)訊距離能夠覆蓋整個(gè)小車運行範圍。其中AGV與(yǔ)MES的通訊,可通過AGV小車本身的無線(xiàn)網卡接入到局域網;對於AGV上Fanuc機械手與Fanuc CNC的通訊,采用無線EtherNet/IP協議,考慮無線傳輸的穩定性、幹擾等因素,在(zài)AGV小車上(shàng)額外增(zēng)加無線AP,專用於Fanuc機械手與外圍設備的通訊。

(5)人機界麵。操作員可通過AGV本體上的人機界麵,實現設對AGV的網絡設置、係統參數設定、運行狀態查詢(xún)、故障查詢等。一旦AGV出現故(gù)障,操作和維護人員能夠通(tōng)過AGV的故(gù)障診(zhěn)斷係統及時準確地查找故障的原因,便於故障的排除。

(6)設備工況監控。支持對AGV的運(yùn)行狀態及任務信息等進行監控,以(yǐ)圖形化的界麵(miàn)對AGV行進路線與位置信息進行顯示(shì);支持對(duì)任務信息曆史、AGV工作狀態日誌查詢等(děng)功能,可供專業人員(yuán)在維(wéi)修或維護時解讀。

(7)充電係統。為機器人提供可靠的充電供應,充電效率高,輸出功率大,充電狀態穩定可靠,並能通過無線(xiàn)網絡(luò)實時監控;充電接口輸(shū)出可控,非充電狀態下,充電接口處於斷(duàn)電狀態,小車自動充電時充電樁進入(rù)充電狀(zhuàng)態。無法自動充電時支持人工手動進行充電。AGV+協(xié)作機器人實現(xiàn)自動化(huà)物流搬(bān)運與上下料AGV工作循環。人工啟動加工循環→AGV+機器人單元(yuán)自動到(dào)單元料架上抓取零件,並放置到AGV暫存台上→AGV移動到車床加工單元上料口部位,機(jī)器人自動將芯軸零件放置到上料台上→AGV移動到高速立加設備前方(fāng),機器人將零件放置到設備夾具上,完成上(shàng)料動作→待立加加工結束後,機器人從設備夾具上抓(zhuā)取零件至AGV暫存台上→AGV自動移動到車床加工單元下料口部位,待芯軸零件加工完成並放置到(dào)下料(liào)口部位,機器人自動抓取芯軸,放置到AGV暫存台上→AGV返(fǎn)回(huí)單元(yuán)料架,機器人將零件放置到單元上料台上。

結語

該機器人項目將智能AGV技術與協作機器人相結合,通過在區(qū)域內的自(zì)主移動,實現貨物的智能抓取、搬運和操作。突破了常規(guī)機器人隻(zhī)能(néng)在(zài)導軌上作直線運動的限製、區域移動小車在行駛過程中存在的安全隱患、移動後再定位精度低的問題。同時,借助機械臂內置的工業相機,以及AGV小車中的電池及逆變電流器,讓AGV小車可以自由載著機械臂到達指定工位,進行產品的精密的定位和抓(zhuā)取、放置。兩(liǎng)種智(zhì)能技術互相成就,成為彼此自由的雙手雙腳,極大拓展了機械臂與AGV小車的(de)適(shì)用範圍,為零件加工機床自(zì)動化上下料的智能化打開了新的空間。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據