立(lì)式(shì)加工中心機床的(de)主軸振動異音問題研究

2020-12-2 來源:紐威數控裝備(蘇州)股份有限公司 作者: 衛繼健

摘要:通過對某立式加工中(zhōng)心機床(chuáng)主軸的振動(dòng)測試與頻譜分析研究,為解決該主軸的(de)振動異音問題提供了有效的方法。

我公司某V M係列機床主軸在低速運行時(200~500r/min)存在明顯的振動異音問題,通過對現場裝配的一台該立式加工中心機床進行測試,了解其振動狀況,並通過頻(pín)譜分析方法來尋(xún)找

產(chǎn)生振動異音問題(tí)的(de)根源。

1. 振動測試(shì)方案

該立式加工中心機(jī)床主傳動(dòng)係統的配置為:主軸最高轉(zhuǎn)速8000 r/min,同步帶傳動,傳動比5∶4,主電動機為FANUC β8/1000i,功率7.5/11k W,主軸(zhóu)帶輪規格8YU-55T,電動機帶輪規格

8YU-44T。

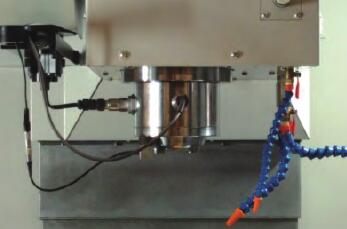

測試中采用INV3020D型動態信號分析儀進行機床空運行時振動信(xìn)號的采集,設備配套使用的DASP-V10數據采集和(hé)信號處理(lǐ)分(fèn)析軟件可完成振動噪聲信號的預處理、時域(yù)波形分(fèn)析、FFT頻譜(pǔ)分析和噪聲分析等功能。測試時,采用(yòng)加速度傳感器來采集機床的振動響應信(xìn)號。測試時測點布置如圖1所示。

圖1 VM機床測試時的測點布(bù)置(zhì)示意

2. 不同轉速下的振(zhèn)動量值對(duì)比分析

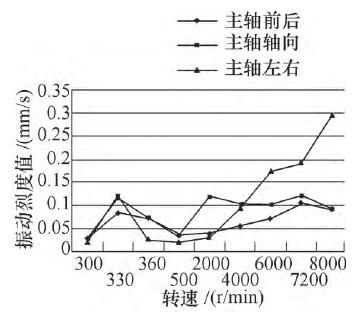

圖2所(suǒ)示為該(gāi)測試(shì)機(jī)床的不同測點位置在隨轉速變化時的振動烈度值對比,可以看到:①機床在各轉速下(xià)的振動烈度值都不大(<0.3mm/s),符合前期企業製定的機床振動測試規範中“立式加工中心的振動烈度值控製標(biāo)準”規定的≤0.5mm/s。②在機床330r/min轉速(sù)時,存在較明顯的局部(bù)峰值;從現場實際感受來看,有較明顯的異(yì)音(yīn)。

圖2 機床主軸端各測點的(de)振動烈(liè)度值對比

3. 振動數據的頻(pín)譜分析

(1)振動信號(hào)的速度譜分析

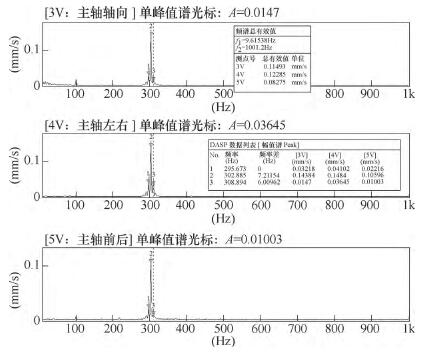

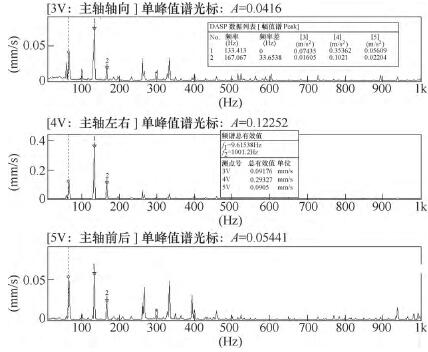

對該 V M 機床在低轉速段330r/min和(hé)高轉速(sù)段8000r/min時各(gè)測點的振動速度頻譜(pǔ)分別進行分析,如圖3、圖4所示。

圖3 VM機床在(zài)330r/min時(shí)的振動速度頻譜

圖(tú)4 VM機床在8000r/min時的振動速度頻譜

從圖3來看,由於轉速較(jiào)低(dī),主(zhǔ)軸(zhóu)基頻為5.5Hz,電動(dòng)機軸基(jī)頻為6.9Hz,在頻(pín)譜圖中較難發現其(qí)成分,圖3中的突出頻率為302.88H z,該頻率為同步帶(dài)與帶輪的齧合頻(pín)率(轉速基頻×帶(dài)輪齒數,如330r/min下理論值為302.5Hz),該頻率兩側還存在一定的邊頻成分。

從圖4來看,在高轉速下,同步帶(dài)與帶輪間的齧合頻率也較高(7333.3Hz),該速度頻譜圖上(shàng)已無(wú)法(fǎ)觀測到;但圖4頻譜上可看到主(zhǔ)軸的基頻133Hz和(hé)電動機軸的基(jī)頻成分167Hz,還存在二(èr)者的一些低階倍頻成分。

(2)振(zhèn)動信號(hào)的加速度(dù)譜分析(xī)

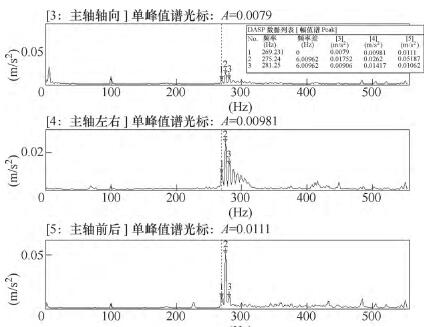

由於振動速度頻譜圖上的信息有(yǒu)限(xiàn),又對(duì)該VM機床在低轉速段300r/min和330r/min轉速時主軸各測點的振動(dòng)加速度頻譜進行了分析,如圖5、圖6所示。

圖5 VM機床在300r/min時的振動加(jiā)速度頻(pín)譜

圖6 VM機床在330r/min時的振動加速度頻譜

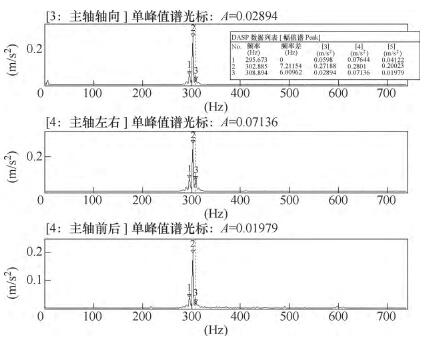

從頻譜圖可以看到 , 上述幾個轉速下,頻譜圖中表現較突(tū)出的頻率為同(tóng)步(bù)帶與帶輪的齧合頻率(lǜ)(圖中標記點2),其他頻率成分較小。且在(zài)300r/min和(hé)330r/m i n轉速的齧合頻率兩側存在較明顯的邊頻帶,調製頻率為電動機帶輪的旋轉頻率(如330 r/min下約(yuē)為(wéi)6.9Hz)。再對該VM機床在高轉速段8000r/min轉速時的(de)振動加速度頻譜進行分析,如圖7所示。

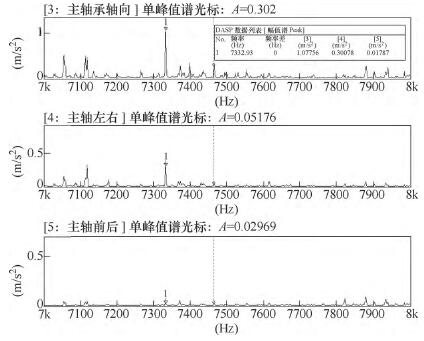

從圖7可(kě)以看(kàn)到,同步帶與帶輪的齧合頻率(7332.9Hz)依然存在(見圖中標記點1),但齧(niè)合頻率的調製現(xiàn)象不太明顯,頻譜中其他頻率成分增多,調製頻率的幅(fú)值相對(duì)變小(xiǎo)。綜上分析 , 認為 :① 導致該VM立式(shì)加(jiā)工中(zhōng)心機床在低速330r/m i n時存在振動異音的主要影(yǐng)響因素為同步帶與帶輪(lún)的齧合頻率成分,從邊頻帶(dài)的分析來看,主要是主電動機帶輪的基頻成分。②從產生該齧合(hé)頻率與邊頻調製現象的原因來分析,認為該機床的主電動機帶輪存在齒形不良的可能性較大。③進一(yī)步了解,該機床的主軸帶輪與電動機帶輪為不同廠家所加工,可能是由於二者加工帶輪時所用的成形刀具有所偏差,主軸帶輪加工較好,而電動機帶輪加工質量較差,從而使(shǐ)得在皮帶與帶輪齧合時的平穩性上電動機帶輪要差於主軸帶輪。因此,要解決該機床主(zhǔ)軸的振動異音問題應從改善其主電動機帶(dài)輪的加工質量入手。

圖7 VM機床在8000r/min時的振動加速度頻譜

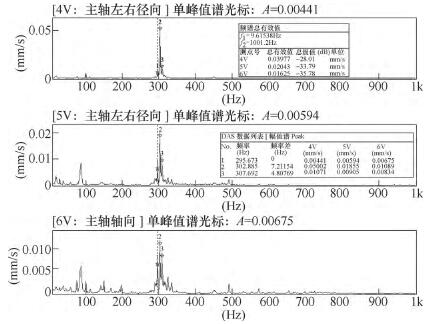

圖8 VM機(jī)床更換電動機帶輪(lún)後主軸(zhóu)在330r/min時的(de)振動速度頻譜

(3)零件更換後振(zhèn)動信號的頻譜(pǔ)分析(xī)

經過以上振動信(xìn)號的頻譜(pǔ)分析(xī)及得出的分析結論,我們更換了質量更好的電動機(jī)帶輪,從而保證(zhèng)了主軸帶輪與電動機帶(dài)輪(lún)的(de)齒形精度(dù),並重新進行了機(jī)床(chuáng)主(zhǔ)軸振動信號的測試,此時主軸在3

30r/min轉速下的振動速度頻譜如圖(tú)8所(suǒ)示。

將圖8與圖3相比較,可以發現,雖然依(yī)然存在同步帶與帶輪的齧合頻率成分(302.88Hz),但主軸各測點的振(zhèn)動烈度值得到(dào)了明顯降低,其中主軸(zhóu)軸向方向、主(zhǔ)軸左右徑向方(fāng)向和主軸前後徑向方向的振動烈度值分別由原來的0.115mm/s、0.123mm/s、0.083m m/s減小為0.016m m/s、0.040m m/s、0.020m m/s,減小幅度為60%~80%,改善顯著,且從現場實際感受來(lái)看,之前較(jiào)明(míng)顯的(de)異音情況消失。因此,認為該VM機床主軸的振動異音問題(tí)得到了很好的解決。

4. 結(jié)語

通過對部件振動信號的頻譜數據分析,可以為解決(jué)機床主軸等旋轉類機械的振動異常或(huò)異音(yīn)問題提供有效(xiào)的方(fāng)法和途徑,進而促進機(jī)床產品質量和性能品質的提(tí)升。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金(jīn)屬切削機床產量(liàng)數據

- 2024年(nián)11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月(yuè) 軸(zhóu)承出口(kǒu)情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據