主軸(zhóu)動態精度測試與分析

2020-2-28 來(lái)源: 大連理工大(dà)學 ,精密與特種加工實驗室 作(zuò)者:劉誌(zhì)鬆,劉(liú)闊,王(wáng)永青,吳嘉錕,況康

摘要: 主軸動態誤差對加工精度有至關重要的影響,針對主軸動態誤(wù)差進行了試(shì)驗與(yǔ)分析。介(jiè)紹(shào)了主軸動態誤差的概念(niàn),采用主軸動態誤(wù)差分析儀對主軸動(dòng)態誤差進行了采集,采集(jí)的(de)數據包括主軸徑向平均誤差、徑(jìng)向異步誤差、軸向(xiàng)平均誤差、軸向異步誤(wù)差以及軸向最小(xiǎo)間隙。對某型號同類型(xíng)三台立式加工中心分別進行了多轉速情況下的測量,對比並分析了三台立式加工中心的測量結果。在(zài)轉速為 7 500 r/min 時,三台立式加工中心徑向異步(bù)誤差(chà)分別為 70、15、15 μm; 在轉速升至(zhì) 6 000 r / min 之後主軸最小徑向間隙均有較大提升。試驗結果表明: 主(zhǔ)軸動態精度受到機床工況和轉速共同影響; 在高速轉動情(qíng)況(kuàng)下,主(zhǔ)軸徑(jìng)向最(zuì)小間隙增大明顯; 加工時要根據工況合理安排轉速(sù),以保證加工質量。

關鍵詞: 主軸; 動態誤差; 徑(jìng)向(xiàng)誤差; 軸向誤差

0 前言

主軸作為精密加(jiā)工機床的核心部件,影響著機床加工精度。機床的工作性能和壽命都會受(shòu)到主(zhǔ)軸動態誤(wù)差的影響。加工工(gōng)件的圓度(dù)、表麵粗糙度和平麵度(dù)都與主軸有關。通過對主軸(zhóu)動態精度進行測(cè)試和分析,為進一步提高機床的加工精度,研發改良型號的機床提供數據支持和理論(lùn)保障。因此,主軸的動態誤差測試具有重要意義。

國內外很多(duō)學者對主軸動態(tài)誤差進行了(le)大量的研究。孫(sūn)豔芬[1]介紹了(le)主軸回轉誤差的概念(niàn)及其基(jī)本形式,分析了它對加工(gōng)精度的影響。王瑩等人[2]對主軸係統動態誤差和熱漂移誤差進行了測試與分析。朱永生等[3]對主軸動態回轉誤差進行了實驗研究,測試分析(xī)了主軸回轉誤差(chà)受轉速的影響。許(xǔ)穎等人[4]研究了主軸轉速和溫升對主軸動態誤差的影響。劉闊等人[5]在不同的轉速下對主軸(zhóu)的動態誤(wù)差進行了測試,並對主軸動(dòng)態(tài)誤差隨轉速的變(biàn)化進(jìn)行了分析; 包麗(lì)等人[6]結合模態對加工中心(xīn)主軸動態誤差進行了研究。靳嵐等人[7]同時在兩個方向上(shàng)對主軸的回轉誤差進行動態測(cè)試。

以(yǐ)上研究對於主軸動態誤差研究有著很大實用價值,實驗往往對單一機床在一種測試方法(fǎ)下對主軸進(jìn)行動態測試,缺乏對比,沒有考慮到安裝、工況對主軸精度的影響,不能發現同一類(lèi)型(xíng)機床產品主軸動態精(jīng)度(dù)變(biàn)化的普遍(biàn)規律。文中對同一批次、同一型號的 3 台立式(shì)加(jiā)工中心,分別(bié)對主軸動態誤差進行測試。主軸(zhóu)的動態誤(wù)差測(cè)試主要包括徑向動態誤差、軸向動態(tài)誤差、最小徑向間隙。綜合比對、分析 3 台(tái)機床數據(jù)異同,找出主軸動態誤差較大的普遍原因,以提高主軸工作運行的平穩性和加工精(jīng)度(dù)。

1 、主軸動態誤差概念(niàn)及其(qí)影響因素(sù)

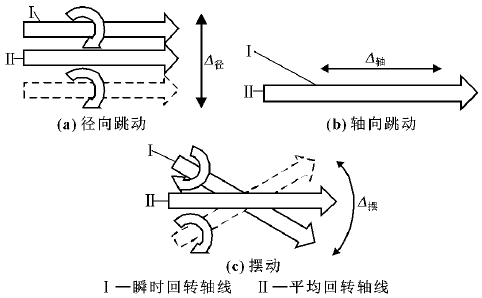

主軸動態誤差就是主軸在一定轉速工作(zuò)下(xià)的回轉誤差,機床主軸回(huí)轉是機床最基本的成型運動,是決(jué)定工件圓度的主要因素之一。主軸回(huí)轉精度可以定義為: 主軸(zhóu)回轉線(xiàn)在回轉時相對(duì)於其平均周線的變動(dòng)量在誤差敏感方向的最大(dà)位移[8]。它可以是徑向跳動、軸向跳動或(huò)擺動,如圖 1 所示(shì)。一般情況下 3 種(zhǒng)誤差同時存在,並相互(hù)疊加(jiā),影響主軸精度(dù)。

圖 1 主軸回轉誤差

在測(cè)量軸向和徑向誤差時分別測(cè)量異步誤差和平均誤差(chà)。平均誤差是總誤差運動的平均(jun1)輪(lún)廓(kuò)線,主軸旋轉的平均運動軌跡,與轉速 “同步”,影響加工工件的圓度; 異步誤差是總(zǒng)誤差運(yùn)動對於平均誤差運動的偏離,是主軸旋轉時隨機變動的運動軌跡,影響加(jiā)工工件表麵的粗糙度[3]。

影響主軸回轉誤差(chà)的因素有很多種。機床的主軸是以其主軸頸的前後兩個軸承相配合而回轉的,因此影響回轉精度的重要(yào)因素是主軸的精(jīng)度、軸承的精度和床頭箱主軸孔的精度。

2 、主軸動態誤差測試

目前測試機床主(zhǔ)軸誤差的方法主要有靜態測試法和(hé)動態測試法[9]。立式加工中(zhōng)心主軸最高(gāo)轉速為8 000 r/min,常用的(de)千分表 ( 靜態測試法) 測主軸(zhóu)回轉誤差已經不(bú)適用,並且它還無法分離出異步誤差和同步誤(wù)差。文中采用 API 主(zhǔ)軸動態誤差分析儀對主(zhǔ)軸的動態誤差進行測試。該測試係統包括電容式傳感器、傳感器安裝架、信號采(cǎi)集器(qì)、數據采集及分析軟件等。動態誤差的采(cǎi)樣(yàng)速率為 256 000/s,可以滿足高轉速的動態誤差采集。

主軸動態(tài)誤差主要由同步誤差(chà)和異步誤差(chà)組(zǔ)成(chéng),兩者分別影響機(jī)床加工件的圓度和表麵粗糙度。文中采用的誤差分析儀可(kě)以將兩者區分,更準確地分析主(zhǔ)軸動態誤差以及其對應的原因。測試現場圖如圖 2 所示。控製機床(chuáng)轉速在 50、100、300、500、750、1 000、1500、2 000、2 500、3 000、3 500、4 000、4 500、5 000、5 500、6 000、6 500、7 000、7 500、8 000 r / min 的(de)情況下,分別測試主軸動(dòng)態誤差,每種轉速下測試 3 次。

圖 2 主軸動態誤差測試現場(chǎng)圖

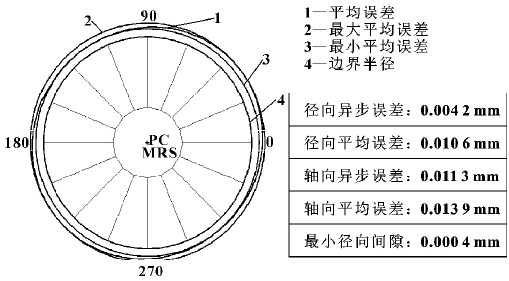

3 台被測試的機床采用升速至測試轉(zhuǎn)速→測試→升速至下一測試轉速→測(cè)試的測試方法; 圖 3 為(wéi)測試方案下機床主軸轉速在 300 r/min 時的測試(shì)結果。

圖 3 轉速為 300 r/min 時的主軸動態誤差

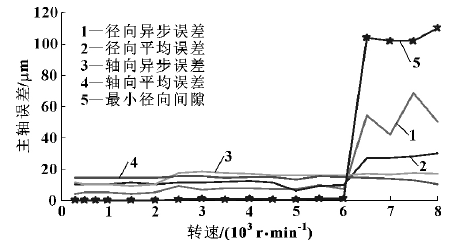

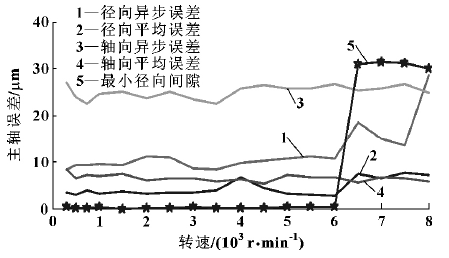

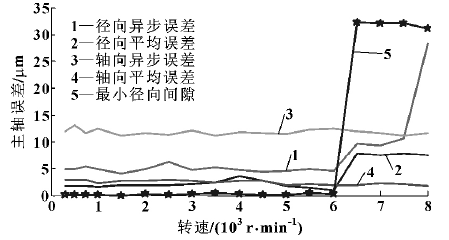

將測試方(fāng)案中不(bú)同(tóng)轉速下,對 3 台立式加工中心的徑向異步誤(wù)差、徑向(xiàng)平均誤差和最小徑向間隙進行統計,3次測(cè)量結果(guǒ)取平均值,其結果如圖 4—6 所示。

圖 4 立式加工中心(xīn)Ⅰ主軸動態誤(wù)差測試

圖 5 立式加工中(zhōng)心Ⅱ主軸動態誤差(chà)測試

圖(tú) 6 立(lì)式加工中心(xīn)Ⅲ主(zhǔ)軸動態誤差測試

3 、數據處理與誤差分析

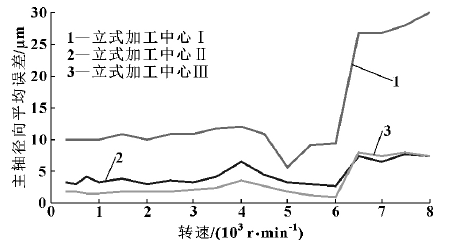

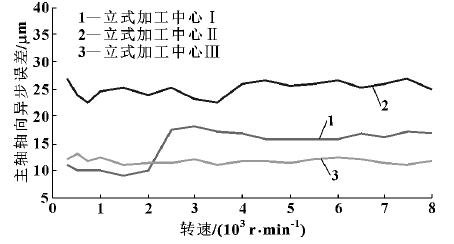

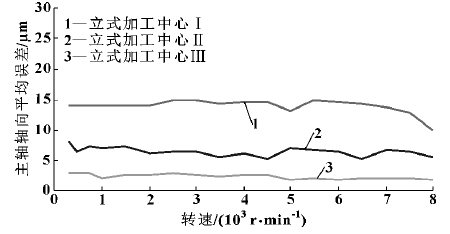

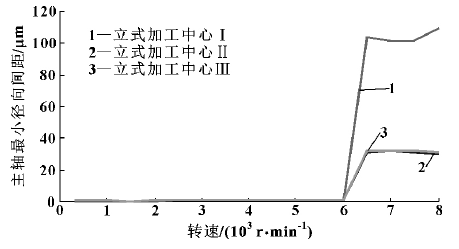

為了方便對比 3 台機床主軸的誤差情況,利用 MAT-LAB 繪圖,將不(bú)同機床同一類型誤差繪製在同一張圖片中,對比 3 台機床主軸各項誤差,分析其可(kě)能原因及影響,如圖(tú) 7—11 所示。

圖 7 3 台加工中心主軸(zhóu)徑向異步誤差比較(jiào)

圖 8 3 台(tái)加(jiā)工中心主軸徑向平均誤差比(bǐ)較

圖 9 3 台加工中心主(zhǔ)軸軸向異步誤差比較

圖 10 3 台加工(gōng)中(zhōng)心(xīn)主軸軸向平均誤(wù)差比較

圖 11 3 台加工(gōng)中(zhōng)心(xīn)主軸最小徑向間隙誤差比較

從以上圖(tú)表中對比發現: 同一型號、批次的機床主軸誤差存在較大差異。以轉速 7 500 r/min 情況下的徑向誤差為例,立式加工中心Ⅰ的徑向異(yì)步誤(wù)差為 70 μm,而(ér)立式加工中(zhōng)心Ⅱ和(hé)立式加工中心Ⅲ的徑向異步誤差都在 15 μm 左右,相差了約 5 倍。

3 台立式(shì)加工中心的徑向誤差存在較大(dà)差異,不僅表現在個別轉速下的(de)誤差(chà)區別,而且在總體(tǐ)變化(huà)趨勢上也有不同(tóng)之處。如轉速為 6 000 r/min 之後,立式(shì)加工(gōng)中心Ⅰ的徑向誤差有了較大的升高,而另(lìng)外 2 台立(lì)式加工中心的徑向異步誤差提(tí)升並不明(míng)顯。這說明,同一型(xíng)號(hào)的機床由於安裝、工況(kuàng)等因素的不同,徑向精度會有較大區別(bié),變化規律也不一樣。良好的安裝、工況可以提升主軸(zhóu)的徑向精(jīng)度,進而可以提高加工精度。

軸向精度方麵,三者在(zài)不(bú)同(tóng)轉速下的誤差以及變化趨勢方麵比較接近(jìn)、一致,說明軸向的誤差對於轉速、安裝、工況等影響因素不太敏感,精度保持相對(duì)穩定。當然 3 台機(jī)床也有總體表現出一(yī)致的趨勢時,在轉速升至 6 000 r/min 之前,主軸最小徑向間隙表現一致;而在轉速升至 6 000 r/min 之後,有著較大的提升。這(zhè)有可能是轉速提高帶來溫升使得主(zhǔ)軸的軸承與主軸發生了膨脹,而兩者熱膨脹係數(shù)不一致,導致了間隙的增大。

4 、結束語

文中(zhōng)對多(duō)轉速下主軸的動態誤差進行了測試,測試了多台機床,並對 3 台立(lì)式加工中心測得的數(shù)據進行了詳細對比。采用(yòng)動態誤(wù)差儀分別測試(shì)了加工中心主軸的徑(jìng)向平均誤(wù)差、徑向異步誤(wù)差、軸向(xiàng)平均誤差、軸向異步誤差以及最小徑向間隙,列出了測試的數據曲線。通過對多次測量(liàng)數據(jù)平均值作圖,對比分析(xī)了 3 台機(jī)床(chuáng)的誤差異同。同種類型、型(xíng)號(hào)的機床徑向誤差可能(néng)會有較大的差別,變(biàn)化規律也不盡一致; 軸向誤差三者(zhě)接近。

並給出了可能的原因,機床在型號、批次(cì)一致的情況(kuàng)下,還要受到安裝和工況的影響。另外轉速(sù)升至 6 000 r/min之後,徑向誤差均有不同程度(dù)的增大。測量方案及結果對今後(hòu)主軸動態誤差測試(shì)、分析具有(yǒu)較強的參考價值。

投稿箱(xiāng):

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削(xuē)機(jī)床產量數(shù)據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘(chéng)用(yòng)車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國的技術工(gōng)人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談(tán)點製造

- 現(xiàn)實(shí)麵(miàn)前,國人(rén)沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控車床(chuáng)加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工(gōng)藝(yì)的區別