鈦合金薄壁(bì)型腔蓋板零件的數(shù)控加工

2020-1-17 來源:新鄉職業技術學院 北華航天工業學院 作(zuò)者:王同剛 程磊 楊嵩

摘要:通過分析蓋板零件薄壁和型腔的結構特點,根據使用要求(qiú)選擇鈦合金TC4材質,並(bìng)進一步闡述(shù)了蓋板零件的數(shù)控加工工藝,尤其在裝夾定位(wèi)環節設計了相應的工裝來保證蓋板零件的尺寸精度與形位公差,可有效(xiào)防止零件的裝夾變形,選用合理的切削刀具和切(qiē)削用量是加工難(nán)加工材料的前提,同(tóng)時也是保證加工質量並(bìng)降低生產成本的關鍵。

關鍵詞:鈦合金;薄(báo)壁(bì);型腔;蓋板零件(jiàn);數控加工中

1、引言

薄壁型腔蓋板零件在有溫度變化(huà)、一定壓力(lì)、耐腐蝕且工作壽命長(zhǎng)的場合下使用。蓋(gài)板零件(jiàn)材(cái)料選用鈦合(hé)金TC4,高溫下的TC4鈦合金具有化學性質不穩定、彈性(xìng)模量低、彈性變形大、塑性(xìng)低、加工硬化嚴重等一係列(liè)難切(qiē)削加工特(tè)性,是(shì)一種典型的難(nán)加工材料。

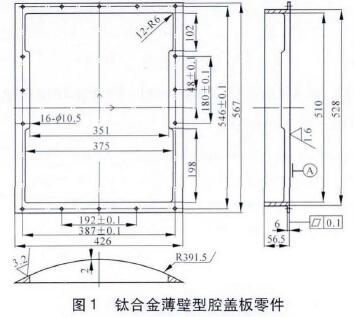

包絡蓋板零件的最小(xiǎo)矩形輪廓尺寸567mmx426mmx56.5mm,整體外觀是大(dà)圓弧麵薄壁型(xíng)腔結構,圓弧(hú)麵型腔壁厚均為2mm,內腔尺寸(cùn)510mmx375mmx/389.5_,長度方向兩側安裝台階麵壁厚9mm,兩端(duān)連(lián)接肩厚度6mm。為了保證蓋板與箱體按裝後的密封性,要求蓋板零件安裝麵平麵度(dù)0.1mm、表麵粗櫧度圪1GfjLm,'其餘加工部(bù)位表麵質量要(yào)求^3.2^111。鈦合金薄壁型腔蓋板零件(見圖1)。

2、蓋板零件(jiàn)的數(shù)控加工工(gōng)藝

蓋板零件的重點加工部位是型(xíng)腔,需選(xuǎn)擇合理(lǐ)的刀具類型以(yǐ)及適當的切削用量來克服鈦合金的難切削加工特性;難點是解決蓋板零(líng)件因薄壁的結構特(tè)點在加工(gōng)過程的顫(chàn)振問題。蓋板零件屬於(yú)箱體類零件加工(gōng)範疇,整體結構簡單,蓋板與箱(xiāng)體安裝麵有較高平麵度和表麵質(zhì)量的要求,其餘部位(wèi)尺寸精度和表麵質量要求不高,全(quán)部(bù)加工工序可選(xuǎn)擇在數控加工中心上完(wán)成。安排合理的加工(gōng)工序,設計合理的加工工裝,采用科學的定位和裝夾方法,保證加(jiā)工完成後(hòu)的(de)蓋板尺寸精度和形位(wèi)公差以(yǐ)及表麵質量滿足設計要求。同時還(hái)要考慮經濟(jì)性(xìng),單價生產(chǎn)盡可能減低成本。選用(yòng)570mmx430mmx60mm毛述板料,鈦(tài)合金(jīn)薄壁型腔蓋板零件加工需要進行3個加工(gōng)步驟:①凸型腔粗銑、精銑即安裝孔加(jiā)工;②凹型腔粗精銑加工;③安裝麵精加工。

2.1 凸型腔粗銑、精銑及安裝孔加工

加工蓋板零件的外形尺寸(cùn)567mm±0.1mmx426m±0.1mmx57mm,保證所有加工麵表麵粗櫧度為 Ra3.2Um,在厚度方向留0.5mm加工餘量,並在大平麵上加工4個M16深40的螺紋孔(kǒng)作為凸型腔加工(gōng)工序的固定孔(kǒng),4個螺紋孔(kǒng)以大平麵(miàn)的對稱(chēng)中心點為基準,定位尺寸與(yǔ)固(gù)定在工作台上的鋁鎂合(hé)金6061工(gōng)裝(zhuāng)固定孔相對(duì)應(yīng),使蓋板零件采用(yòng)“一麵兩銷”的定位方(fāng)式,用螺釘裝夾(jiá)的方法實現定位(wèi)與裝夾。

其次(cì),加工蓋板零(líng)件的凸型腔和兩側安裝台階麵。凸型腔粗(cū)加(jiā)工以及兩側安裝台階麵粗精加工選用含鈷較高的W2Mo9Cr4Co8四刃立銑刀,選取(qǔ)平行銑削曲麵粗加工方法如圖2所(suǒ)示,銑削(xuē)參數為ap=1.5mm,ae=9mm,n-300r/min,/=180mm/min。在切削過程中,高(gāo)速工具鋼刀(dāo)具一定要保(bǎo)持充足的切削液,以延長刀具的使用壽命。

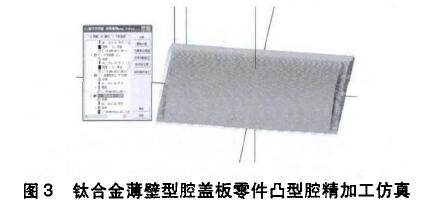

然後,凸型腔精加工選用(M2聚晶立方氮化硼球頭銑刀,選取流線曲麵精加工方法如圖3所示,曲麵流線(xiàn)精加工參數截斷方向的控製距離不大於0.1mm,整體誤差控製在0.012mm以內。銑削參數為ra=8000r/min,,=1000mm/min選用PCBN刀具切削(xuē)TC4時,切削液(yè)類型對切削效果有一定影(yǐng)響(xiǎng),在(zài)實(shí)踐加(jiā)工中采用幹切,切削效果也很好。

最後,加工安裝麵上的16個(gè)cM0.5mm的安裝孔(均屬於螺紋連接孔),選用如0.5mm的硬質合金YG8鑽頭直接鑽孔可達到加工要求(qiú)。本工序結束後應去除毛刺,銳邊倒鈍,凸型腔表麵進行拋光處理,不能有明顯刀痕,以免影(yǐng)響下一工序的定(dìng)位與裝夾。

2.2 凹型腔粗、精銑加工(gōng)

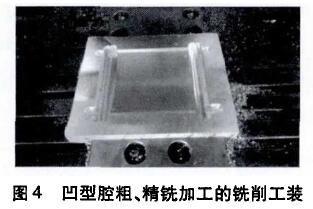

圖(tú)4為凹型腔粗、精銑加工的銑(xǐ)削工裝。將上一工序固定在工作台上的工裝(zhuāng)加工出/091.5mm的凹曲麵與蓋板零件的凸型腔相配(pèi)合,工裝兩側麵與(yǔ)蓋(gài)板零件兩(liǎng)端的安裝台階(jiē)麵相配合,以實現精確定位。工裝凹曲麵與平麵,平麵與平麵相交的地方進行清根(gēn)處理,避免(miǎn)毛刺或銳邊等影響定位精度。再利用工裝(zhuāng)兩側10個M10的螺紋孔(kǒng)完成(chéng)蓋板零件與工(gōng)裝的裝夾固定。

蓋板零件凹型腔粗(cū)加工選用挖槽(cáo)的方法,刀具、切削液和切削參數(shù)與凸型腔基本相同。上道工(gōng)序的4個M16裝夾孔在銑削過程中容易引起振動損(sǔn)壞刀具,在切削中需要注意。蓋板零件凹型腔精(jīng)加工選用3D等距(jù)曲麵加工方法,3D環繞等距加工最大切削參數不能(néng)大於0.3mm,整體誤差應控製在0.015mm以內(nèi)。刀具與銑削參數和凸型腔精加工相同。加工中需(xū)要注意的是:①蓋板零件(jiàn)凹型腔粗加工與精加工中間必須安排一次自然失效處理,完全釋(shì)放切削加工產生的內應力,防止加工變形;②精加工裝夾時,要前後多次調換蓋(gài)板(bǎn)零件與工裝的配合麵,反複修複工裝內所有配合麵上黑色研磨痕跡,保證定位後的蓋板零(líng)件與工裝配(pèi)合曲麵不能有(yǒu)明顯的間隙;③清除幹淨工裝內清(qīng)根清角(jiǎo)處及(jí)配合麵上(shàng)的切(qiē)屑,避免壓傷蓋板零件,影響表麵質量;④鎖緊兩側(cè)螺(luó)釘時(shí),應左(zuǒ)右交替對稱旋擰(nǐng),盡量避免裝夾力引起的變形。

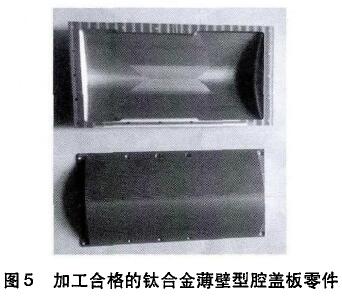

2.3 精加工安裝麵

經(jīng)檢測加工完成後的安(ān)裝麵,造成平麵度和表麵粗糙度超差的主(zhǔ)要原(yuán)因是刀痕或加工(gōng)變(biàn)形等因素,這就需要重新精加工安裝麵。定位基準和裝夾固定麵都應選取(qǔ)蓋板零件(jiàn)兩側的平行安裝台階麵,首先選擇精銑的加工方法,然後選擇精磨的加工方法,最後選擇研磨的加工手段,並且在加工過程中不斷檢測。在凸型(xíng)腔(qiāng)加工工序預留0.5mm以內的(de)加工餘量,以達到精度要求。加工完成後經過檢驗合(hé)格的蓋板零(líng)件(見(jiàn)圖5)。

3、結語

鈦合金TC4屬於典型的(de)難加工材料,通過選擇合理的刀具(jù)類型(xíng)和切削(xuē)用量來克服加工難度。蓋板(bǎn)零件(jiàn)屬(shǔ)於薄壁和型腔的結構,實(shí)際的數控加工中合理地選(xuǎn)取了加工方法,科學地選取了各種加工參數,保證了蓋(gài)板零件(jiàn)的加工精度和(hé)表麵質量。使用(yòng)同一個工裝,在設(shè)計時能與蓋板零件的整體工藝相符合;在技術上不僅解決(jué)了裝夾定位,還能巧妙(miào)地克服2mm薄壁加工振顫,避免(miǎn)裝夾力過大、防止變形等問題;在加工實踐(jiàn)中,合理利用工(gōng)裝可以降低(dī)成本,方(fāng)便操作,省時高效。

投稿箱(xiāng):

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地(dì)區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車(chē)產(chǎn)量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加(jiā)工中心精度的幾(jǐ)種辦(bàn)法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控(kòng)係統和數(shù)控機床何去何從?

- 中(zhōng)國的技術工人都去(qù)哪裏了?

- 機械老板做了(le)十多年,為何還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害(hài)己!不倒閉才

- 製(zhì)造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實(shí)麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一文搞(gǎo)懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝的區別