力臂調節器薄壁套筒螺旋導(dǎo)程槽加工改進

2019-6-24 來源:中航工業貴陽萬江航空機電有限公司 作者:汪奎

摘要:分析了薄壁套筒零件(jiàn)外圓螺(luó)旋槽的建模和加工方法。通過UG軟件(jiàn)與四軸聯動加工中心的完美結(jié)合,為類(lèi)似零件的(de)數控加工提供了(le)新的路徑與技巧。

1. 產品結構和加(jiā)工(gōng)難點

圖1所示產品為全晶體(tǐ)力臂調節(jiē)器,主要功能是調(diào)節(jiē)飛機機翼的水平平衡,用(yòng)於多種機型的殲擊機和其他機種。組成產品的零部件及元器件中,薄(báo)壁套筒(見圖1b)是一個重要件,它裝在產品(pǐn)內部,不外露。其外圓上的三處螺旋導(dǎo)程角是加工中的難點(diǎn)。

圖1 全晶體化力臂(bì)調節器

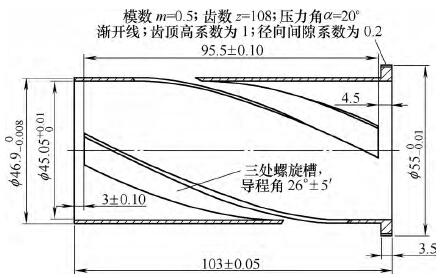

圖2 所示為該(gāi)套筒(tǒng)的外形 尺(chǐ)寸 , 其結構(gòu)特點(diǎn)是 : ①零件壁薄 , 最薄處(chù)尺寸僅(jǐn)為(wéi)0 . 925 mm 。②外圓上沿 120 °方向均勻分布 3 處螺旋槽 , 槽寬為(10±0.008)m m,螺旋槽的(de) 導 程 角 是 26 °± 5 ′ , 根部R0.5 mm ,表麵(miàn)粗糙度值R a =0.4 μ m 。③薄壁外圓一(yī)端要插齒,模數(shù)m=0.5,齒數z=108,壓力角(jiǎo)α=20°,齒頂高係數(shù)ha*=1,徑(jìng)向間隙係數c*=0.2,精度等級6h(GB 2363—2005)。④零件材料為30Cr Mn Si A(GJB 2609 — 1996 ),熱處理硬度 41~45H R C,表麵處理鍍鉻5~8μm。

圖2 薄壁套筒外形尺寸(cùn)

薄壁套筒的加工難點為:①薄壁件剛性較差,加工過程中產生的振動導致表麵質量差,產生變形,不好保證精度。②薄壁件在外圓上插齒,插齒(chǐ)過程中產生的範(fàn)成運動、切削運動和進給運動容易導致零件變形,齒輪精度不好保證,尤其(qí)是齒形誤差易受(shòu)影響。③材料(liào)為30Cr Mn Si A,屬於中碳(tàn)鋼,有較高的綜合機械性(xìng)能,且熱處理硬度(dù)較高,加工中刀具磨損嚴重,生產效率受到影響。

2. 傳統加工方法及缺點

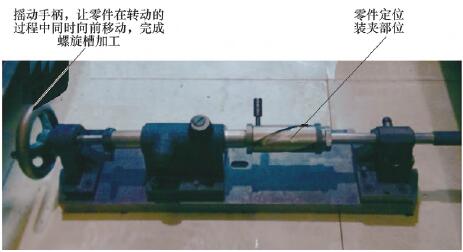

傳(chuán)統(tǒng)的加工方法是做專(zhuān)用夾具在普通銑床上加工,圖3所示為專用銑床夾具,其加(jiā)工原理是:把零件定位在夾具上並夾緊,手工搖動夾具手(shǒu)柄,帶(dài)動夾(jiá)具的絲杠傳動(dòng),零件的運動有(yǒu)兩種,在轉動的(de)同(tóng)時向前移動,套筒上的每一點都(dōu)在進(jìn)行螺旋轉(zhuǎn)動。在每個(gè)完整的螺旋(xuán)槽加工過(guò)程中,刀具隻是固(gù)定(dìng)地轉動,不進行坐標移動。

傳統加工的缺點為:①質量不穩定。螺旋槽的寬度(dù)尺(chǐ)寸取決(jué)於刀具的直(zhí)徑,刀具直徑(jìng)不合格或在加工過程中發生磨損會(huì)影響槽寬精度尺寸,加工中產生的顫動容易導致表麵質量差。采用傳統的加工方法(fǎ),尺寸精(jīng)度最好隻能達到±0.02m m,表(biǎo)麵粗糙度值R a=1.6~3.2μm,要達到最終(zhōng)設計要求,隻能采用手工(gōng)研磨拋光的方(fāng)法。②刀具磨(mó)損嚴重。由於零件材料為30Cr Mn Si A淬火中(zhōng)碳結構鋼,加工中刀具磨損嚴重,每加(jiā)工8~12件零件就需更換刀(dāo)具。由於刀具(jù)的直徑直接決定了槽寬的(de)尺(chǐ)寸,通用刀具很難達到加工要求,這就需要準備大(dà)量(liàng)的(de)專用刀具,不但刀具製造成本高,而且給管理和庫(kù)存帶來很大的麻(má)煩。③廢品率和(hé)超差品率高(gāo)。傳統加工的廢品率每批次約5 % ~ 8 % ,超差品率 1 2 % 。廢品率造成了較(jiào)大的質量損(sǔn)失,超差(chà)品率造成了較高的返工成本,一旦(dàn)尺寸超差,隻能通過鉗工拋光的方式進行返工,加工效率低(dī),返工成本高(gāo) , 每返工 1 件(jiàn)需要20m i n,增加了製造成本(小時費用(yòng)率)。

圖3 傳統(tǒng)加(jiā)工專用銑床夾具

3. 毛坯(pī)類型和設備選擇

薄壁(bì)零(líng)件具有質量輕 、節約材料和結構湊的優良特 點 。 為(wéi)了提(tí)高材料利用率 , 零件外形尺寸為f 55mm /f 45.05m m×103m m,毛坯采用管(guǎn)狀材料 , 尺寸為f 58mm /f40mm×105mm,材料利用率約(yuē)55.6%。設備選擇CNC係統為Mazak的四軸聯動加工中心FJV-250(見圖4),主要是考慮到該機床加工範圍較大,內部功能較強(qiáng),摒棄傳統銑床夾具的加(jiā)工方式,通過一(yī)次裝夾自動走刀實現(xiàn)三處螺旋槽的加工,此(cǐ)外,該設備還(hái)具有(yǒu)如下特(tè)點:①加工的適應性強、靈活性好,能加工輪廓形狀比較複雜或難以控製尺(chǐ)寸(cùn)的零件,如本例中薄壁槽寬(10±0.008)m m 。②能用數學模型描述複雜的曲線零件及三(sān)維空間的曲麵類零件,如本例中的三處空(kōng)間(jiān)螺旋槽的角向尺寸26°±5′。③加精度(dù)高,加工質量穩定,尺寸一致性好以及減輕操作者的(de)勞動強度,可以有效避免(miǎn)本例中刀具磨損(sǔn)後的槽返工周期及返工(gōng)成本。

圖4 四軸聯動(dòng)加工(gōng)中心

4. 模型(xíng)的建立

齒槽寬三維模型的(de)建立是比(bǐ)較(jiào)關鍵的,也是UG編程中比較生僻(pì)的環節,對初(chū)學編程的人員來說有一定的難(nán)度。特別是纏繞(rào)曲線和掃掠成形,更是三維模型建立的(de)難點和重點。

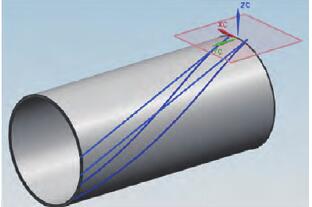

(1)螺旋槽寬邊界線段的形成和纏繞曲線。坐標原點移至端麵截麵的最頂點,在XOY平麵內沿X 向畫一條26°線並派生直線,生成(chéng)寬度為10mm的兩條槽寬(kuān)邊界線段。U G軟件(jiàn)插入→來自曲(qǔ)線集的曲線→纏繞(rào)/展開曲線。選擇(zé)曲(qǔ)線:兩條槽寬邊界線段(見圖5上麵(miàn)兩條曲線);選擇麵:圓柱體外圓柱麵;指定平麵:X O Y 平麵(兩線段所在平麵),確定並生成兩條沿圓柱體的纏繞曲(qǔ)線(見圖5下麵兩條曲線)。

圖5 槽寬邊界線段的(de)形(xíng)成和纏繞曲線

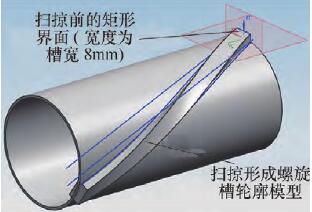

(2)螺旋(xuán)槽(cáo)輪廓界麵的建立及模型(xíng)的形成。首先(xiān),要畫出掃掠界麵。在端麵頂(dǐng)點沿垂直於邊界線段構成的平麵內畫對稱矩形界麵(miàn),矩形的寬度為槽(cáo)寬1 0 m m ,寬度方向隻需保(bǎo)證高出圓柱頂麵和低於內孔頂(dǐng)麵即可(便於掃掠後進行布爾運算(suàn))。其次,UG模型界麵中插入/掃掠/掃(sǎo)掠→截麵選擇曲線:端麵界麵框;引導線選擇曲線:選擇一條纏繞線;定位方(fāng)法:選擇另一條曲線/點另一條纏(chán)繞線,確定(dìng)並形成螺旋槽實體輪(lún)廓(見圖6)。

圖6 螺旋槽輪廓界麵的(de)建立及模型的形(xíng)成

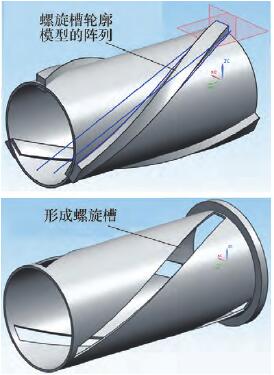

(3)陣列螺(luó)旋槽輪廓模型並布爾運算形成螺旋槽。首先在端麵截麵均布陣列三處螺旋槽輪廓模型。用實例幾何體指令,類型選擇旋轉(zhuǎn),選擇對象:點已生成的纏繞體;指定矢量:-XC(將坐標原點移動到端麵中(zhōng)心(xīn),沿軸線方向的坐標);指定點(diǎn):端麵中心點;角度120°、副本數2。布爾運算中的求差方法形成(chéng)三處螺旋槽,再(zài)運(yùn)用建模、裁剪及布爾運算(suàn)補全其他部位(見圖7)。5. 刀具的選配刀具的選配主要考慮通用化和降成本。①普通A型f4mm鑽鑽中心孔,目的(de)是為後續刀具進行引導,防止刀具偏移,保證下刀(dāo)點對整個外圓的對稱度。在加工中,刀具剛開始受工件力的影響(xiǎng)很大,容易發生偏移,導致鑽孔時孔的誤差較大,達不到設計要求公差範圍或起不到良好的引導作用,用A4中心鑽先預打一個小孔或凹(āo)槽,鑽頭的頭部沿(yán)著此小孔或凹槽鑽下去,保證四周(zhōu)受力(lì)均勻,減少誤差。②普通f 6mm鑽頭鑽孔,目的是在螺旋槽圓柱體外圓的最高點部分鑽出一個空間區域(yù),為後續立銑刀粗加工創造出下刀的均勻受力空(kōng)間區域(yù)。③通用立銑刀(dāo)f 8mm粗銑槽,槽的最終尺寸是10mm,留2mm餘量(單邊1mm)進行最後精銑。④通用立銑刀f 3mm沿螺旋槽內壁四周走一(yī)圈,精加(jiā)工(gōng)至最終(zhōng)尺寸。通過引導→鑽(zuàn)引導空間區域→粗加工→精(jīng)加工步驟和(hé)精加工中移動軌(guǐ)跡的閉路循環,完全可(kě)用通用銑刀代替專(zhuān)用刀具,既降低了成本,也避免了刀具損耗帶來的加工和返工困(kùn)擾。

圖7 布爾運算形成螺旋槽並補全其他部位(wèi)

6. 程序的優(yōu)化

在保證質量的(de)前提條(tiáo)件下,追求(qiú)高效率和避免(miǎn)動作浪費是企業生產改善的追求方向(xiàng),本(běn)程序隻需建(jiàn)立4個操作即可完成整個螺旋槽的加工。

(1)中心鑽引導操作(用鑽孔操作“DRILLING”)。這個操(cāo)作的注意點是:防(fáng)止中心鑽斷裂。中心鑽一般由高速鋼材料製(zhì)成(chéng),鑽孔部位直徑比較小,實際加工中易折斷(數控加工過程中折斷是不易被發現的),加工中要加潤滑液,利於切屑的排出,保證通暢不被卡住或折斷。進給速度150m m/m i n,主(zhǔ)軸轉速2 500r/min,切削速度200mm/min,逼近速度2 000mm/min,進刀(dāo)速度(dù)1000mm/min,移刀速度3 000mm/min。

(2)鑽出引導空間區域操作

(用鑽孔操作“DRILLING”)。

本操作很簡單 , 其目的就是在銑刀下刀(dāo)點鑽出一個f 6 mm孔的空間區域 , 保證銑削 力度均勻 。 進給速度 2 0 mm /min ,主軸轉速 2500 r / min ,切削速度 250mm / mi n , 逼近速度2 000m m/m i n,進(jìn)刀速度 1000 mm / min 、 移刀速度4000mm/min。

(3)粗加工操作(用(yòng)型(xíng)腔銑“CAVITY_MILL”)。加工出整個螺(luó)旋槽的外形形狀,留少許餘量最後成形。主軸(zhóu)轉速5 500r/m i n,切削(xuē)速度1 800m m/m i n,逼近速度3 000mm/min,進(jìn)刀速度800mm/min,第一刀(dāo)切削速度800m m/m i n,移刀速度5000m m/min。

( 4)精加工操作(用平麵銑“PLANAR_MILL”)。沿封閉的螺旋槽四周精加工一圈,完成整個螺旋槽的最終形狀尺寸要求。主軸轉速6000r/min,切削速度2500mm/min,逼近速度3000 mm / min , 進刀速度 1 200m m/min,第一刀切削速度 1200 mm / min , 移刀速度 5000mm/min。

程序的編製因個人的編程風格和習慣不同,沒有(yǒu)一個標準模(mó)式。以上操作中的切削參數不是唯一的,僅供參考。

7. 加工結果

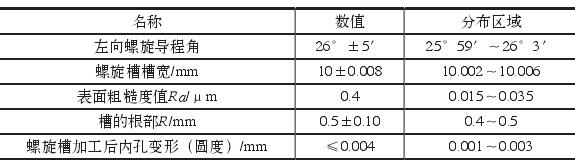

尺寸精度分布區域表

經過(guò)多年的加工,零件質量穩(wěn)定,尺寸參數在規定的公差區間合理分布(見附表),外觀質量美(měi)觀,可靠地解決了薄壁類套筒零件螺旋導程槽的加工和質量問題,為該類零件的加工提供了新的方法和技巧(qiǎo)。該類零件無論是軍(jun1)用、民用還是應用於其他領域,都很普遍。

8. 結語

該零件批量大 , 經多年的加工驗證,其尺寸精度、表麵粗糙度、幾何誤差、生產效率和裝配性能在傳統的基(jī)礎上(shàng)都得到很大(dà)的提升。對操作者的要求也不高,隻需具(jù)備金屬切削加(jiā)工基礎知識(如刀具材料、切削數據和冷卻(què)方式等)和了解CNC數控係統的構成(chéng)和工作方式(如調試、刀補及程序調用等),即可自行建模、自行編(biān)程和自行加工。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽(qì)車產量數據(jù)

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年(nián)10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地(dì)區金屬切削機(jī)床產量數據

- 2024年10月 金屬切(qiē)削機床產量(liàng)數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法

- 中走(zǒu)絲線切割機床的發展趨(qū)勢

- 國產數(shù)控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年(nián),為何還是(shì)小(xiǎo)作坊?

- 機械行業最新自殺性營銷(xiāo),害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前(qián),國(guó)人沉默。製造業的騰飛,要從(cóng)機床

- 一文(wén)搞懂數控車床加(jiā)工刀(dāo)具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔(kǒng)加工(gōng)工藝的區別