多工件鎖緊機構對提升加工效率(lǜ)的創新技術

2019-10-17 來源: 吉(jí)林江機特種工業(yè)公司 、一分廠(chǎng) 等 作者:鄭偉 滕林楨 林春雨(yǔ) 李陽 張(zhāng)明

摘 要:“工業是國家經(jīng)濟發展的重要動力之一”,隨著科技的進步,設備(bèi)迭代,生(shēng)產加工能力與精度不斷提高,機械加(jiā)工工藝也隨之向著高精尖邁進,零件的機械加工時間不斷縮短,生產效率與產品質量大幅度提升。但對於一些仍采用固定思維的工裝進行單件加工的(de)加工(gōng)方式,其繁瑣的(de)裝夾(jiá)方式及(jí)刀具變更等輔助耗時,不能滿足快速換產需求,並嚴重製約生產效率,也不符合工業生產供給側(cè)改革(gé)的發展理念。本(běn)文介紹了多工件鎖緊機構與成組加工理念相結合,優化加工方法,減少輔助加工時間,具有極好的穩定性,保(bǎo)證了零件質(zhì)量,同時生產效率有(yǒu)了大幅度的提高,達到了降本增效的目的(de)。

關鍵詞:多工件鎖緊機構 加工中心 成組加工技術(shù) 工(gōng)裝夾具

現階段,加工中心廣泛采取傳統的(de)工裝進行加工。通過加工中心工裝及其附著夾具使用的有效性及(jí)其實現迅速機動有效進行創新,改進傳(chuán)統的工裝夾具,實現多工件聯動成(chéng)組加工,提高生產效(xiào)率。其中,較為常用的有(yǒu)如下方法:螺栓夾(jiá)持法、壓板夾持(chí)法、凸輪夾(jiá)持(chí)法等。“連接處應力集中嚴重,易引起疲勞損傷”,而凸輪由於有限定角度、行程等自鎖條件,且易受震動而鬆開,相對不常用。這些工裝夾具曆經數載的摸索改良,其通(tōng)用性很高,但對於特定零件的加工卻很難實現有(yǒu)效供給。

1 、技術創新原理與方案

“生產過(guò)程中的技術改善是通過消除生產環節上的不增值活動,達到(dào)降低生產成本,縮短生產周期”,工裝夾具設計創(chuàng)新主要是在提高夾具工作效率的原則下,打破現有生產模式,對(duì)當前的夾具設計方(fāng)式進(jìn)行改進,主(zhǔ)要體現在(zài)以下幾方麵:

首先(xiān),增加裝夾工件數量。通過設計,一次裝夾多個(gè)工(gōng)件,實現同一套刀具(jù)在一個時間段內完成更多工件的加工。 其(qí)次,將夾(jiá)具進行細化組合。此設計(jì)是將一個夾具完成的任務分給幾個夾具分件聯動來完成,實現一次夾緊多個零件。設計過程中,需要(yào)對工件和機床有著詳細的了解,以保證各個夾具元件位置的合理性,以保證夾具的定位(wèi)精度。優點在於其結果更(gèng)具開(kāi)放性和合理性,更便於裝卸工件和清理碎屑。

圖1 改進前夾具實物圖片

最後,改進夾(jiá)具的夾緊方式。采用聯動夾緊的方式,將夾緊力在360°回轉方向(xiàng)上進行任意角度的等分,使一個夾緊分件帶動整個鎖緊機構完成多個零件的夾緊,為刀具運(yùn)行提(tí)供更(gèng)優的路線,從而提高加工中心的(de)生產效率。

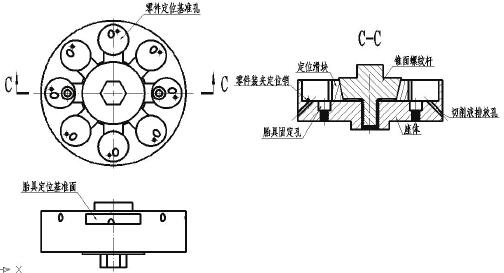

以某圓座體類零(líng)件為例,該(gāi)零件工序繁瑣,生產周期長。在保證零件質量的條件下,提高生產效率(lǜ)(見圖1)。通過分析,以(yǐ)改進工裝夾具設計(jì)為突破口,從而(ér)提(tí)高加工效率。多工件鎖緊機構的設計原理是:利(lì)用(yòng)工件較小公差(chà)的外徑作為受力麵進(jìn)行夾緊(jǐn),“而夾緊的作用是保證工(gōng)件在外力的作用下,不發生(shēng)位移(yí)”作8等分(fèn)圓孔,並在(zài)孔內放置(zhì)8枚扁銷(xiāo)作為定位元件,對零件進行(háng)快速定位。采用扁銷作為定位元件,主要起到防錯的作用,也防止零件受公差的影響在裝夾時產生幹涉。以螺栓鎖緊(jǐn)機構和楔塊相結合組成聯動機構。逆時針旋轉12°錐麵螺杆帶動8等分的12°錐麵(miàn)楔塊,沿著法線方向一次對多個零件進行夾緊,順時針旋轉則快速拆卸零件。另外,在圓孔的底部分別有1個斜孔便於排氣、排放切削液和殘屑。

根據零件的(de)結構和設備特點,通過分析決定一胎多用,在加工中心(xīn)上完成二道工序的成組加工任務。側孔及底部加工時,采用轉台(tái)設備加工,多工件鎖緊機構不安裝扁銷,按平均90°間隔可裝夾4個零件;端麵(miàn)及側孔成型加工時,多工件鎖緊(jǐn)機構須安裝8枚扁銷作為定位,一次裝夾8個(gè)零件,集中縮短裝(zhuāng)卸零件時間。另(lìng)外,由於零件台階較多,毛刺部位相對也多,將機台清理毛刺理念融入到加工過程中,取(qǔ)消去毛刺工(gōng)序,更為(wéi)精進工(gōng)藝、提高零件的生產加工效率。同時,優(yōu)化數控加工程序並固化,簡化加工工步和加工路線,縮短更換刀具時間。“應用(yòng)數字控製技術進行機械加工,可以使得加工的質量和加工的效率明顯提(tí)高(見圖2、圖3)。”

圖2 多工件鎖緊機構原理二(èr)維圖

圖3 多工件鎖緊機構實物圖片

2 、創新成果

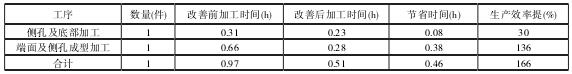

側孔及底部加(jiā)工工序,4件(jiàn)/組的加工時間為56min,相當於14min/件(清除毛(máo)刺時間約30s),原加工方法單件(jiàn)生產耗時為18min29s。端麵及側孔成型加工工序,8件/組的加工時間為135min,單件的(de)加工時間(jiān)為16min52s(清除毛(máo)刺時間約(yuē)100s),原加工方法單件生產耗時為39min48s。結果表明,采用多工件鎖緊機構確實提高了加(jiā)工效率,達到減少零件的周轉,縮短生產製造周期,降低生產成本,減少勞動強度等(děng)效果,並為一胎多用、一人多機操作提供了有力的技(jì)術支撐(圖4、圖(tú)5)。

圖(tú)4 側(cè)孔及底部加工

圖5 端(duān)麵及側孔成型加工(gōng)

其(qí)產生的經濟效益如表1。

表1 單件生產周期的縮短情況

3 、 結語

多工件鎖緊機構與成組加工理(lǐ)念相結合,優化加工方法,減少輔助加工時間,實(shí)現快速換產,提高加工效率。通過對工裝夾(jiá)具(jù)設計的改變,使得生產效率有了大幅度的提高,保證了零件質量,而且穩定性好。不(bú)僅達到了預期目的(de),還達到了解放操(cāo)作人員的效(xiào)果,使其更加貼合一人多機的生產需求。

目前,多工件鎖緊機構已作為專用夾具運用(yòng)到生產實踐中去。此夾(jiá)具因其裝夾簡單(dān),夾持零件數量多、製作成本低等特點可廣泛應用於圓(yuán)座體類零件(jiàn)的生產加(jiā)工中,有(yǒu)廣泛的推廣價值。在客觀條件滿足的情況下(xià),此夾(jiá)具依然具有改善的空間,可以將多工件鎖緊機構與氣動機構相結合,使其更(gèng)加符合人機(jī)工程的需求。也可(kě)根據零件結構特點、加工設備、用途等的不同,進一步(bù)深入探(tàn)究(jiū)夾具的設計,使其得(dé)到拓展(zhǎn)應用,提高(gāo)生產效率。

投稿箱(xiāng):

如果您有機床行(háng)業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金(jīn)屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年(nián)11月 新能源汽(qì)車產量數據(jù)

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源(yuán)汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多