基於(yú)穩(wěn)定域葉瓣圖的加工中心銑削參數優化

2020-2-7 來源: 大連職業技術學院(yuàn) 作者:孟(mèng)祥(xiáng)忠

摘要: 以某(mǒu)柴油發動機缸體生產線的精基準定位(wèi)麵加工工序(xù)為研究對(duì)象,針對加工過程中存(cún)在的表(biǎo)麵振痕明顯、精度不足的問題,提(tí)出一種基於穩(wěn)定域葉瓣圖(tú)的加工中心(xīn)銑削參數優化方法。分別進行了模態錘擊實驗和銑削(xuē)力仿真實驗,以獲(huò)取加工中心(xīn)的特征參數和銑削力係數,進而構建銑削穩定性葉瓣圖,並實驗驗證了葉瓣圖的準確性。在此基(jī)礎上,以“金(jīn)屬(shǔ)去除(chú)效率”為評價指(zhǐ)標,優化選取了加工中心銑(xǐ)削參數。該方(fāng)法有助於提高加工係統的穩定性、加工質量和加工效率。

關鍵(jiàn)詞: 模態實驗; 銑削力仿真; 穩定(dìng)域葉(yè)瓣圖; 銑削(xuē)參數

0 引言

發動機缸體麵的銑削(xuē)加工屬於平麵加工,對加工表麵的精度要求比較(jiào)嚴格,尤其是對於與缸蓋接觸的加工麵(miàn) 。銑削過程中(zhōng)過大的振動不僅會影(yǐng)響加工表麵精度和產品質量,還會導致係統(tǒng)穩定(dìng)性和可靠(kào)性的降低(dī),甚至帶(dài)來(lái)安全事(shì)故,故銑削過程中的顫振(zhèn)是(shì)必須要避免的。對於已經投產的發動機缸體生產線,加(jiā)工工序已被確定,且(qiě)專用夾具和專用刀具無法更改,則通(tōng)過合理的選擇銑削(xuē)參數以減小顫振的發生,是比較直接和簡便(biàn)的解決方案,而(ér)加工過程(chéng)中切削顫振穩定域的(de)分(fèn)析則為銑削參數的優化選取提供了參考和依據。

Altintas 等首先(xiān)提出了零階解析法( ZOA,zero-order analytical) ,建立了基於切削厚度再生效應的動態銑(xǐ)削力模型,為選擇穩定切削狀態的切削參數提供了理論依據。Altintas 等在此基礎上繼續完善了(le)線性(xìng)再(zài)生型顫振理論方法。Liu 等基於 ZOA 方法獲得了車削、銑削加工過程中平頭刀(dāo)、球頭刀等的穩定域葉瓣圖,並分析(xī)討(tǎo)論了切削參數和模態參數對葉瓣圖的影響程度。而加工(gōng)中心主軸-刀具係統特征參數( 固有頻(pín)率、阻尼(ní)比、剛度) 的識(shí)別及銑削力係數的獲(huò)取是構建基於 ZOA 方法的顫振(zhèn)穩定域葉瓣圖(tú)的關鍵問題。

為解決某(mǒu)柴油發(fā)動機缸體生產(chǎn)線的精基準定位麵加工過程中存在的表麵振痕(hén)明顯、精度不足的問題,本文提出一種基於穩定域葉瓣圖的加工(gōng)中心銑削參數優化方(fāng)法。為構建(jiàn)準確(què)的銑削穩定性葉瓣圖,分別(bié)進行了主軸-刀具(jù)係統(tǒng)的模態實驗和銑削力仿真實(shí)驗,並以“金(jīn)屬去除效率”為(wéi)評價指標,優化選取了加工中心銑削參數。該方法有助於提高加工係統的穩定性、加工質量和加工效率(lǜ)。

1、 加工中心特征參數識別

針(zhēn)對加工中心的刀具-主軸係統(tǒng)的複(fù)雜性,基於仿真實驗很難獲得其準確的模態參數,這裏通過模態錘擊實驗方法(fǎ)實現。對安裝於(yú)加工中(zhōng)心主軸上的刀具錘擊(jī)起振,以獲取其(qí)頻率響應數據,然後基(jī)於(yú) PolyLSCF頻響曲線處理算法識別出係統的固有頻率(lǜ)、剛度和阻尼比,最終獲得刀(dāo)具係統模態參數。實驗對象為缸體(tǐ)生產線上的精基準加工工序,加工中心及其主軸的整體外形如圖(tú) 1 所示,實驗用刀具為鑲片銑刀(dāo),刀齒數3,刀(dāo)片材質為金屬陶瓷。

圖 1 加工中(zhōng)心及其主軸外觀

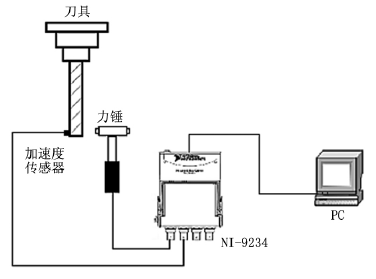

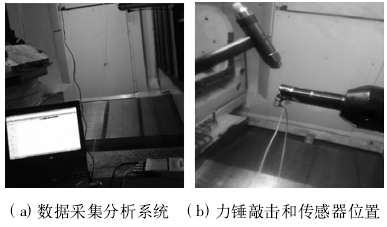

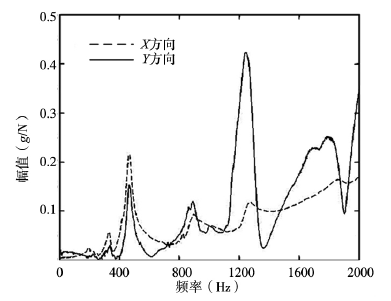

實驗所用設備: NI-9234 數據采集儀、PC 計(jì)算機、DASP 模態測(cè)試軟件、PCB 力錘及加速度傳感(gǎn)器,基於前期的研究基礎,平台搭建(jiàn)方案如圖 2 所示[6]。圖 3a所示為(wéi)搭建的數據采集分析係統,圖 3b 所示為力錘敲擊和傳感器的布(bù)置位置(zhì),主軸軸向( Z 向) 剛度相對於(yú)X、Y 方向的振動(dòng)影響(xiǎng)可以忽略不計[7],因此分別放置傳感器(qì)於 X、Y 方向刀尖處。進行多組(zǔ)次(cì)采集測試實驗,將測試所得的頻響函數曲線分 X、Y 方向進行平均擬(nǐ)合計算,結(jié)果如圖 4 所示。

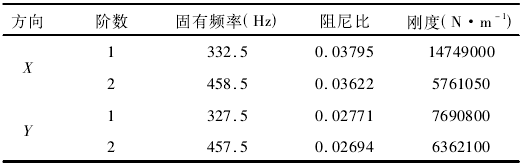

利用東(dōng)方(fāng)所(suǒ) DASP 模態分析軟件,基(jī)於 PolyLSCF頻響曲線處理算法,對頻響函數數(shù)據進行分析處理,最終獲得(dé)刀具係統 X、Y 向的模態參數,如(rú)表 1 所示。

圖 2 模態實驗的測試裝置示意圖

圖 3 模態實(shí)驗平台

圖 4 刀具(jù)頻響函數曲線

表 1 刀(dāo)具係統模(mó)態參數

2 、銑削力係數的獲取

2. 1 銑削力係數辨識理論

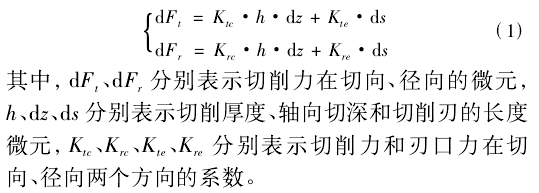

上文(wén)已知,主軸軸向( Z 向) 剛度相(xiàng)對於 X、Y 方向的振動影響可以忽略不計,因此,本文銑削(xuē)實驗對象可簡化為二維銑(xǐ)削力模型,即正交切削模型。該模型將動(dòng)態變化的切削力分解為兩個垂直正交方向上的切向力和徑(jìng)向力,且兩個力之間具有線性關係,每(měi)個方向

的銑(xǐ)削力對應一個銑削力係數,其基本公式為:

將公式( 1) 進行坐標(biāo)變換和積分運算,得出每齒周期(qī)平均銑削力(lì):

2. 2 銑削力仿真及銑削力係數求解

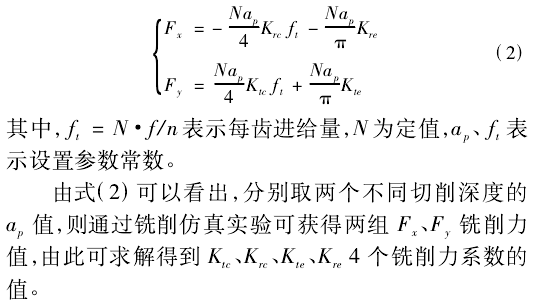

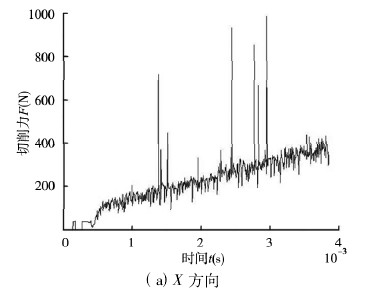

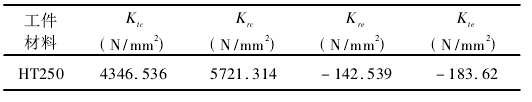

為求解銑削力係數,首先進行基於 DEFORM 有限元分(fèn)析軟件的銑削力仿真實(shí)驗,以獲得不同切削深度ap下的 Fx、Fy銑削力值。所用刀(dāo)片(piàn)材料為金屬陶瓷,工件材料為 HT250,材料性能(néng)參數如表 2 所示。

表 2 刀具與工件熱-力學參(cān)數

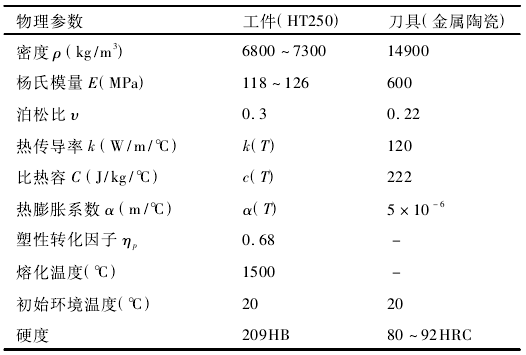

在 DEFORM-3D 軟件(jiàn)中設置實驗切削參數,進行銑削模擬,仿真得到的銑削力曲(qǔ)線如圖 5 所示。將所獲得的仿真信號(hào)曲(qǔ)線(xiàn)小波分解重構去噪(zào)後,求取其有效值,計算(suàn)出的銑削係數如(rú)表 3 所示。

圖 5 模擬仿(fǎng)真銑削力變化曲線

表 3 銑削係數

3 、銑削穩定性葉瓣圖的構建

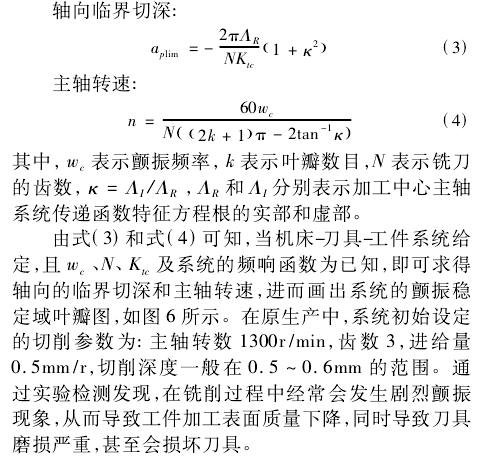

銑削穩定性葉瓣圖表(biǎo)示了軸向臨界切深相對於主軸轉速的二維關係[,可直觀看出(chū)銑(xǐ)削穩(wěn)定性的(de)切削極限,相(xiàng)關表達式為:

針對上述存在的問題,由葉瓣圖可直觀看出(chū),在切削(xuē)用量給定的前提下,主軸轉速選擇在 800r /min ~1100r /min 的範圍可避開顫振區域,且在該範圍內切深的選擇也更加廣泛,這對實際(jì)加工(gōng)過程中切削參(cān)數的選擇具(jù)有現實的指導意義。

圖 6 HT250 銑(xǐ)削穩定(dìng)性葉瓣圖

4 、實驗驗證及銑(xǐ)削參數(shù)優化

4. 1 實驗驗(yàn)證

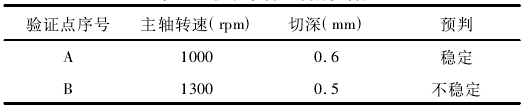

加工中心銑削參數(shù)的優化建立在葉瓣圖構建的準(zhǔn)確性上,為此,需要進行實際(jì)切削實驗驗證,驗證選取點的位置如圖(tú) 6 所示,參數如表 4 所示,同時采用觀測器實時監測切削過程是否發生顫振。

表 4 驗證實驗(yàn)切削參數

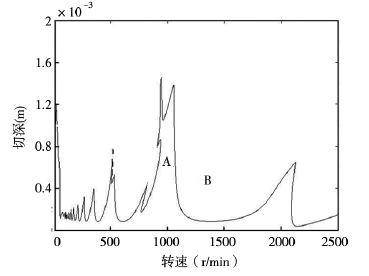

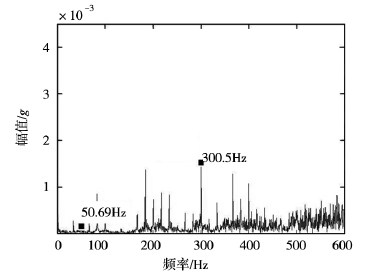

首先,從葉瓣圖(tú)中可(kě)看出,A 點在理論上應處於穩定切削區域內。對實驗采集到的信號做 FFT 變換,通過(guò)頻譜(pǔ)可獲取各頻率在振(zhèn)動中的幅值大小,由切削參數可知,對應的(de)轉頻為50Hz,同時頻域中會出(chū)現50 /3Hz的倍頻。驗證點 A 的加速度振動頻域(yù)信號如圖 7 所示,可以看出,最大幅(fú)值出現在頻率為 300Hz處,且(qiě)該頻率為轉頻的倍頻。轉頻(pín)的倍頻所對應的幅(fú)值較大說明了加工中心(xīn)處(chù)於正常的切削狀態,該過程未發生顫振現象。

圖 7 A 點加速度振動的頻域信號

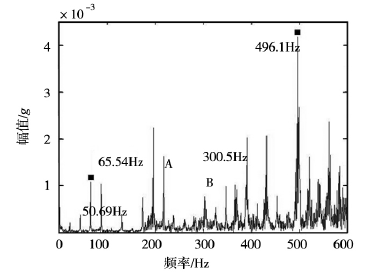

由葉瓣圖(tú)可初步看出,B 點從理論上應處於切削顫振域。在該點的切削參數下(xià),對應的轉頻為 65Hz,同時頻(pín)域中會(huì)出現 65 /3Hz 的倍頻。驗證點(diǎn) B 的加速度振動頻(pín)域信號如圖 8 所(suǒ)示,相較於 A 點,其振動幅值明(míng)顯較大,且最(zuì)大幅值出現在頻率為 496. 1Hz 處,可以看出,該(gāi)頻率並不是轉頻的倍頻,它處於加工(gōng)中(zhōng)心主軸2 階固有顫振頻率附近。除此之(zhī)外,銑削參數選擇的不合理(lǐ),也同時致使加工中心的不對中等原因引起的(de)振動更加明顯。通過分析可知,基於 B 點切削參數進行(háng)的銑削加工,會導致(zhì)加工過程中顫振問題的發生(shēng),從而驗證了葉瓣圖構建的準確性。

圖 8 B 點加速度振動(dòng)的頻域信號

4. 2 銑削參數優化

前文已經驗證了葉瓣圖的正確性,並基於(yú)葉瓣圖可直觀看出穩定切削和顫振區域的界限,為尋求實際加工過程中的最佳(jiā)切削性能,在此基礎上進行加工中心(xīn)的(de)銑削參數優化。為(wéi)描述最(zuì)佳銑削(xuē)參(cān)數的(de)選取,這裏采用金屬去除效率的概念,其表達式如下:

以 Q 值為評價指標,葉瓣圖曲線上部分是顫振切削區域,下(xià)部分是穩定切削區域,1000rpm、2000rpm 附近有(yǒu)較大的選擇範圍,2000rpm 雖然轉速高,但是可供選擇的切深(shēn)範圍 ap太窄,Q 值較小,而在 1000rpm 附近切深選擇範圍寬,最(zuì)大允(yǔn)許切削深度達到(dào) 1. 4mm。因此,建議以 1000rpm 轉速為中心,選取合適的切削深度。

5 、結論

( 1) 基於刀具的模(mó)態錘(chuí)擊實驗及銑削力(lì)係數(shù)辨識方法,構(gòu)建了(le)加工中心銑削穩定性葉瓣圖,並選取不(bú)同的驗證點,進行(háng)實(shí)際的切削實驗,驗證了葉瓣圖的(de)正確性,該葉瓣圖為銑削參數的選擇提供了有益參考(kǎo),有助於提高加工效率(lǜ),增加係統的穩定性。

( 2) 以“金屬去(qù)除效率”為評價指標,基於葉瓣圖進行 了 加 工 中 心 銑 削 參 數 的 優 化(huà),最 終 建 議 以1000rpm 轉速為(wéi)中心,選取合適的(de)切削深度(dù)。

( 3) 在製(zhì)定加工工藝參(cān)數時,應綜合考慮切削(xuē)深度、切削速度等因素,在穩定切削區域(yù)內選擇最(zuì)優的參數搭配,這既能保證加工係統的穩定性(xìng),又能提高加工質量和加工效率。

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿件(jiàn)發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件(jiàn)發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年10月 金屬(shǔ)切削機床產量(liàng)數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中走絲(sī)線切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最(zuì)新自殺(shā)性營銷,害(hài)人害(hài)己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造(zào),多談點製造(zào)

- 現(xiàn)實麵前,國人沉(chén)默。製造業的騰飛,要從(cóng)機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工(gōng)藝的區別