對加工(gōng)中心加工氣門座圈與(yǔ)導管孔的技術探究

2019-12-6 來源: 一汽轎車股份有限公司發傳中心 作者:朱惠春

摘要:指出汽車發動機缸蓋上的氣門座圈和導管(guǎn)孔的重要性及其機械加(jiā)工精度的高要求,描述了為滿足此高(gāo)精度機械加工要求所進行的多方麵工作,尤其是通過在多條缸蓋(gài)加工中心(xīn)生產線中的實際(jì)加工與探討,找出了在工藝(yì)方案、工件定位方式以及刀具選用等方麵,提高其(qí)加工精度(dù)的有效途徑。

關鍵詞:氣門座圈 氣門導管(guǎn) 密封麵 線性補償

1 、前言

氣門座(zuò)圈和氣門導管孔的加工是整個氣(qì)缸蓋機(jī)械加工(gōng)的關(guān)鍵技術(shù)工藝,它直接影響了發動機的工作性能與壽命。發動機工作時,氣門不斷開啟(qǐ)和關閉(bì),氣門(mén)、氣門導管與氣門座(zuò)圈長期處(chù)於 300 ℃-800 ℃的高(gāo)溫狀態,硬質燃燒產物、積碳、高(gāo)溫腐蝕和零件變形,造成(chéng)氣門(mén)導管與氣門座圈密封錐麵的磨損和燒蝕,致使氣門密封不嚴(yán),燃燒室氣密性受到破壞,排氣溫度上升,發(fā)動機(jī)功率下降。這就要求(qiú)氣門導管有良好的自(zì)潤滑性、氣門座圈密封錐(zhuī)麵有很高的耐磨和密封性。如果(guǒ)氣門導管孔位置度超差氣(qì)門閥杆工作中(zhōng)心發生偏移,會導致有害的熱傳導和氣門(mén)閥杆及導管孔(kǒng)的很快(kuài)磨損,還會造成耗油量的增加。

鑒於此,對氣門座(zuò)圈和導管孔的加工精(jīng)度提出了很(hěn)高的(de)要求,特別是對氣門座圈工作密封(fēng)麵對(duì)導(dǎo)管孔的跳(tiào)動規定了很嚴的公差。一般發動機規定其跳動≤0.05 mm,更嚴格要求其跳動≤0.03 mm。

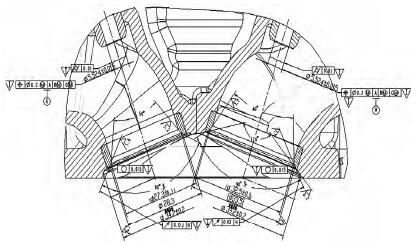

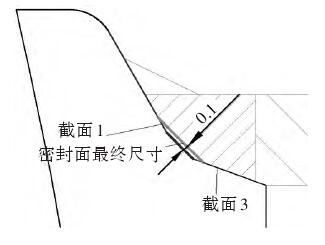

氣門座圈和氣門(mén)導管孔的產品要求如圖 1 所示。由圖可見,氣門座圈密封麵對氣門導管孔的跳動和(hé)圓度要求均較高,同時,它們(men)也是(shì)機械加工的關鍵所在。為此,當前在在大批量生(shēng)產中,要滿足穩定的產品要求,普遍采用在加工(gōng)中心(xīn)的生(shēng)產線上加(jiā)工氣門座圈與導管孔,並(bìng)在優化加工工藝,定位基準的合理性,以及刀具的(de)選用等方麵都在進行著不斷的探索與改進(jìn)。

圖1 氣門導管和氣門座圈產品圖

2 、對氣門座圈和氣門導管孔加工工藝方案的探討(tǎo)與改進

為了提高機械加工的精度與(yǔ)穩定性,當前對氣門座圈密封麵對氣門導管孔的加工的機床均采用加工中心,而加工的基本工藝,目前(qián)也都是采用專用複合刀具分粗、精兩次加工至最(zuì)終尺(chǐ)寸,但實施的具體工藝還是值得探討的,如粗、精加工如何進行,工件的定位方式,選用何(hé)種刀具等。

2.1 初始采用的工藝(yì)

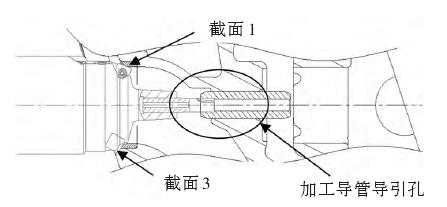

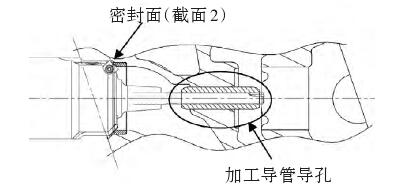

初始采用的工藝及其加工方式是:粗加工隻加工氣門座圈 2 個截麵及導管導引孔,導管(guǎn)導引(yǐn)孔留 0.04-0.08 mm 餘量,精加工時以導管(guǎn)導引孔作為導向加工導管孔和密封麵至最(zuì)終尺寸,如圖 2 及圖3 所(suǒ)示。應用此種工(gōng)藝主要應注意的是,在導管孔鉸刀切削刃鉸出導管後再加工密封麵,這樣可避免加工(gōng)中的幹涉,使加工相(xiàng)對平穩,有利於保證密封麵相對導管孔的跳動要求。

圖2 導(dǎo)管導引孔加工示意圖

圖3 導(dǎo)管孔加工示意圖

早期加工中心的(de)生產線采用的都是上述的工藝及其加(jiā)工的方式。但長期運行下來,加(jiā)工的穩定性(xìng)並(bìng)不太好,偶爾會(huì)有跳動超差現象(xiàng),並出現靠近氣道截(jié)麵 3 的刀片壽命達不到(dào)要求,頻(pín)繁折斷等缺陷。針對此缺陷,優化了切削參數,更換刀體,降低刀具壽命。但此問題隻是略有好轉,而沒有得到有效的解決。

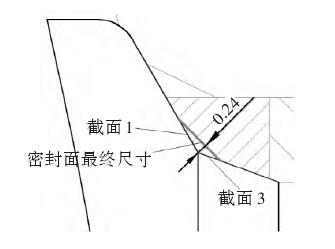

通過對密封麵的加工工藝進行分析,如圖 4 所示,由於導引孔刀具去除 2 個截(jié)麵餘量後,直接加(jiā)工(gōng)密封麵至最(zuì)終尺寸,尚留有 0.24 mm 餘量,而要加工粉末冶金材(cái)料的(de)密封麵時,一次(cì)加工就要去除這麽大的餘量,極有可能會對加(jiā)工穩定性產生影(yǐng)響。鑒於此,通過與刀具技術人員進行探討,並到相關廠家調(diào)研後,最終決定對原工藝(yì)進行改(gǎi)進。

圖4 初始密封麵加工示(shì)意圖

2.2 改進後的工藝

改(gǎi)進後的工藝及其加工(gōng)方式是:粗加工氣門座圈的3個截(jié)麵和導管(guǎn)的導引孔,其中密封麵留0.1 mm餘量,導管導引孔留(liú)0.04-0.08 mm餘量,精加工時鉸導管孔及密封麵至最終尺寸。另導管孔加工可根據材質及硬度(dù)要求,可做成階梯(tī)尺寸,分兩次加工至最(zuì)終尺寸。改進後(hòu)的密封麵加工示意圖如圖5所示。

圖5 改進後密封麵加工示意圖

采用(yòng)此工藝及其加(jiā)工的(de)方式進行批(pī)量工藝驗證後,密封麵相對導管(guǎn)孔跳動加工穩定。此種方案已經在我廠多條生產(chǎn)線中得到了(le)應用,其加工精度穩定,刀具壽命長,加(jiā)工的成(chéng)本也相(xiàng)應降低。通過(guò)實踐驗證,我們認為改進後的工(gōng)藝(yì)及其加(jiā)工的方式應該是目前總結出比較成熟穩定的工藝方案。

3 、對(duì)定位方式的探討與改進

眾所周知(zhī),工件的定位方式對(duì)其加工精(jīng)度和加工效率影(yǐng)響是很大的。

3.1 初始采用的定位方式

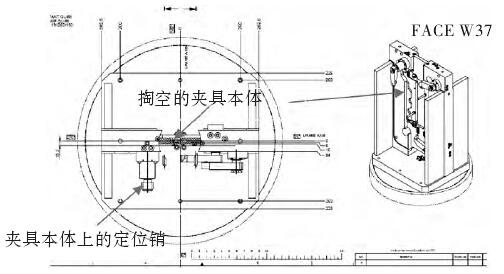

初始采(cǎi)用的定位方式是:用(yòng)燃燒室麵(底麵)及兩銷孔(kǒng)定位,因其加工氣門錐麵與定位麵在一(yī)側,為了避免(miǎn)加工時刀具與(yǔ)夾具發生(shēng)幹涉,此時的夾(jiá)具采用背部掏空結構。底麵銷孔定位,背部掏空的夾具示(shì)意圖如圖 6 所示。

圖6 背部掏空(kōng)定(dìng)位夾具(jù)形式

該夾具的(de)本體較厚重,夾具(jù)夾緊采(cǎi)用氣動方式,夾緊牢(láo)靠。雖然夾具的成本高,但是定位準確,節省夾(jiá)緊時間,有利於生產節拍的保證。經過一(yī)段時間的(de)運行,我們發現由於夾具定位銷與氣門座(zuò)圈及導管孔(kǒng)壓裝後的缸蓋變形,產生位置誤差,使精加工的加工餘量不均勻,導管孔鉸刀容易(yì)鉸偏,精加(jiā)工後(hòu)導管孔的位置度易出(chū)現超差(chà)現象。特別(bié)是設備(bèi)長時間運行後,這種超常現(xiàn)象斷續出現的頻率也在逐步(bù)增大。為了解決此問題,我(wǒ)們在程序中(zhōng)增加修正線性補償變量(liàng),並進行(háng)自動調整。在程序中增加修正線性補償(cháng)變量,並進行自動調(diào)整後,導管孔的(de)位置度的(de)超差現象得到了有效的控製。由此我們認為,如果產品在(zài)設計階段即考慮(lǜ)壓裝變形造成位置誤差偏置,並在圖紙各(gè)個導管座圈位置(zhì)坐標補償變(biàn)形量,將會更(gèng)利於保(bǎo)證氣門座圈和氣門導管孔(kǒng)精加工(gōng)的密封麵跳動(dòng)。經過一段生產運行,雖然導管孔的位置度的超差現象得到了有(yǒu)效(xiào)的控製,但並沒有達到(dào)理想的程度。針對此問題,我們在與國外機(jī)床廠家方案交流中,得知他們根據氣門座圈和(hé)氣門導管的壓(yā)裝要求,常常也(yě)應用頂麵及銷孔的定位方式,而且效果很好。鑒於此(cǐ),我們對其定位方式(shì)又進行(háng)了改進。

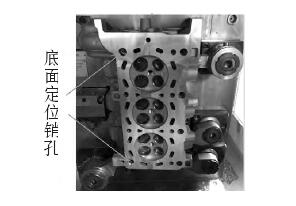

3.2 改進後定位方式

如圖 7 所示(shì),改進後定位方式采用頂(dǐng)麵及兩銷(xiāo)孔定位(wèi),用測頭探測燃燒室麵(miàn)(底麵)及兩(liǎng)銷孔作為加工基準,修正加工原點,一次裝夾加工所有進排氣門座圈及導管孔。

圖7 頂麵及(jí)兩銷孔(kǒng)定位夾具形式

經過(guò)生產(chǎn)線驗證,此種定位方式加(jiā)工夾(jiá)具簡單,剛性好,加工刀具刀杆懸伸減小,加工時更(gèng)利於減小刀具本體(tǐ)的跳動,更利於(yú)保證氣門導管對(duì)氣門座圈的(de)跳動(dòng)要求,並且(qiě)可忽略導管(guǎn)及座圈壓裝後產生變形對加工位置度的影響。通過兩條生產線比較(分別采用改進前、後兩種定(dìng)位(wèi)方(fāng)式),在常(cháng)溫壓裝導管和座(zuò)圈(quān)的條件下,采用(yòng)探頭探測的定位夾緊方式更易保(bǎo)證氣門座圈密封麵相對導(dǎo)管孔(kǒng)跳動。

4 、刀具的(de)選(xuǎn)用

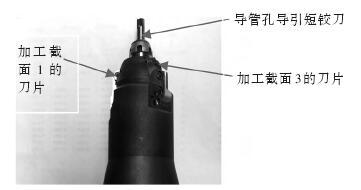

4.1 複合刀具結構特點

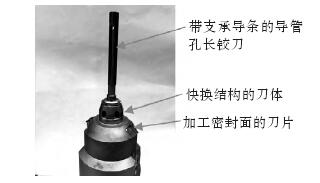

氣門座圈和氣門導管孔加(jiā)工尺寸精(jīng)度要求高,材料一般為鐵基粉末冶金,加工特點是硬度高,加工難(nán)度大。如圖8和圖9所示,一般(bān)生(shēng)產線選用SECO或MAPAL複合刀具,目前選用刀具結構特點是:a.采用整體刀柄,在同一刀體上安裝加工座圈密封麵的刀片及加工導管孔的鉸刀;b.加工(gōng)導管孔鉸刀采用整體硬質合金刀杆上焊接 PCD 刀片或(huò)可換 PCD 刀片,整(zhěng)體(tǐ)剛性(xìng)好,跳動小於(yú) 5μ,無需(xū)預調,壽命長,質量穩定;c.密封麵加工時(shí),采用 2 個刀片同時(shí)切削,保證(zhèng)切削過程平穩,保證加工圓度和粗糙度。刀片采用4刃CBN貼麵,所有(yǒu)刀片高度可調,調整方便。

4.2 鉸(jiǎo)刀的選用

4.2.1 鉸刀(dāo)刀片的選用

加工導管(guǎn)孔的(de)鉸刀一般選用整體焊接刀片式鉸刀和(hé)可換刀(dāo)片式鉸刀[1]。采(cǎi)用可(kě)換刀片式(shì)鉸刀最初想法是由於刀片可換,調整方便,成本低。但實際加工中,出現很(hěn)多問題。由於導管材料為粉末冶金,硬度(dù)高,刀片經常出現加工壽命達不到,甚至(zhì)隻加工(gōng) 20-30 件就出現(xiàn)直徑(jìng)小,刀片鬆動等現象。經過改進,換成整體焊接刀片,加工尺寸穩(wěn)定,其壽命

可提高10-20倍,並且(qiě)最(zuì)多可修磨5次,成本低。

圖(tú)8 複合短鉸刀

圖9 複合長鉸刀

4.2.2 鉸(jiǎo)刀頭部刃口的選用

鉸刀頭部刃口一般(bān)選用單刃或多刃(rèn)形式。為了提高加工效率,常常采用多(duō)刃鉸刀[1]。 但實際加工中,多刃鉸刀會造成密封麵(miàn)相對(duì)導管孔跳動經常超差。其原因是采(cǎi)用背部掏(tāo)空夾具,壓裝後導管位置度變化了,而多刃鉸刀的特點是更利於保證孔的尺寸(cùn)精度。改進後采用單刃 PCD 帶導(dǎo)條的(de)鉸刀,實踐證明,單刃(rèn)帶導條支撐的鉸刀更利於修(xiū)正孔的(de)位置,加工更穩定。但導管孔(kǒng)精鉸刀(dāo)加工(gōng)時易出現精(jīng)鉸(jiǎo)導管孔內壁有劃痕現象,發現鉸(jiǎo)刀杆上加工幾十件後粘有黑的粉末狀屑,冷卻孔裏(lǐ)有碎屑。為了解決此(cǐ)問題,在加工程(chéng)序上增加導管鉸刀加工完成後(hòu)進行 2s 的停留,斷屑。但仍有切屑冷卻液(yè)進入鉸刀冷(lěng)卻孔裏,堵塞冷卻通道。我們(men)在機床增加磁輥過濾,大(dà)大減少機床對切削的過濾效果(guǒ),並(bìng)在鉸刀(dāo)杆上打了兩個內冷孔,利於衝屑,加工後導管孔內壁光滑,明顯改善了導(dǎo)管(guǎn)孔的加工質量及加工尺寸精度。

4.3 刀柄(bǐng)的選用

對於氣門座圈和氣門導管孔這種複雜加工部位,特別是加工中心加工方式對刀具刀柄的要求也很高。氣缸蓋加(jiā)工中心生產線 COMAU、MAG、GROB、Heller 等加工中心主軸刀柄形式是 HSK63A,采(cǎi)用(yòng)刀柄(bǐng)與刀杆連接處加調(diào)整螺母來消除主軸的徑向跳動,特別是 HSK 形式刀柄采用錐麵(miàn)、端麵兩麵同時定位,錐體長度較短有利於實現換刀及高速化。

經過生產實踐,加工中(zhōng)心(xīn)生產線使(shǐ)用的刀柄不選用熱脹刀具,因導管(guǎn)孔鉸刀(dāo)加工(gōng)壽命幾百件(jiàn),在(zài)生產中(zhōng)需頻繁更換,安裝及拆卸(xiè)此鉸刀多次後會造成刀體本身與鉸刀同軸度超差,最終造成導管孔與座圈密封麵跳動超(chāo)差,影響(xiǎng)密封麵(miàn)加(jiā)工質量,嚴重時甚至造成導管孔直徑超差。刀體裝鉸刀(dāo)處采用快換結構或拉釘結(jié)構,減少了多(duō)次裝(zhuāng)刀造成的刀柄本身變形,而且調(diào)節方便。

5 、結語

對多條氣缸蓋加工中心生產線(xiàn)加工氣門座(zuò)圈和導管孔實踐中,從工藝(yì)方案驗(yàn)證、工件定位方式選擇及刀具的(de)選用等方麵,我們(men)總結出提高其加工精度的有效途徑主要如下:a.減少密封麵加工餘量的加工工藝方案,可(kě)提高氣門座圈和導管孔密封(fēng)麵圓度和跳動(dòng)要求,使加工質(zhì)量穩(wěn)定,有(yǒu)效減少 20%不必要的廢品(pǐn)。b.采用“頂(dǐng)麵一麵(miàn)兩銷+探頭探測”的(de)定位方式,不僅避免壓裝變形(xíng),更(gèng)利(lì)於提高 10%生產效率。c.專用(yòng)合理(lǐ)的整體焊(hàn)接單刃複(fù)合刀具,使加工精度更穩定,刀具成本降低 20%,降(jiàng)低換刀(dāo)頻(pín)次50%。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車(chē)產量數據

- 2024年11月(yuè) 新能(néng)源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬(shǔ)切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多(duō)

- 機械加工過程圖示

- 判斷一台加工(gōng)中心精度的幾種辦法

- 中走絲(sī)線切割機床的發(fā)展趨勢

- 國(guó)產數控係統和數控機(jī)床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械(xiè)老(lǎo)板做了十多(duō)年,為何還是(shì)小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從(cóng)機床

- 一文搞懂數控(kòng)車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝設(shè)計

- 傳(chuán)統(tǒng)鑽削與螺旋銑孔加工工藝的區別