Fanuc 加工中(zhōng)心滾珠絲杠在線檢(jiǎn)測技術

2019-3-27 來源: 上汽通用五菱汽車股份有限(xiàn)公司(sī) 作者:蒙旭(xù)喜,楊 明(míng),陳(chén) 斌

摘 要:Fanuc 31i CNC 加工(gōng)中心按照工作台往複(fù)移動加工零件(jiàn)。絲杠作為(wéi)關鍵傳動部件,擁有高精(jīng)度、高傳動效率及耐磨(mó)性。滾珠絲杠失效會產生機床共振、加工尺寸超差、加(jiā)工刀痕、工(gōng)件表麵粗糙度不合格問題。利用 SEVRO GUIDE 檢測絲杆位置(zhì)誤差(chà),並提取 Q-DAS 數據(jù)進(jìn)行狀態識別,可快速判定絲(sī)杠磨損程度,及時進行加工精度(dù)調整或更換。

絲杠在線檢測對(duì)同類型的(de)加工中心普遍適用,計算方法基本一致(zhì)。論文簡述滾珠絲杠(gàng)檢測技術、抑製機床振動、加(jiā)工(gōng)精度(dù)調整、絲杠(gàng)失效模式分析。目的是為(wéi)絲杠的狀態監控及精度調整提供一種方法,以降低(dī)絲杠(gàng)失效帶來的損失和提高加工精度。現場實踐表明方法有(yǒu)效。

關(guān)鍵詞:加工中(zhōng)心;Servo Guide;絲杠檢測;加工精度調整;絲杠失效(xiào)模式

在(zài)發動機製造設備中,加工中心完成 60%的工序,加工中心設備數量占比例 75%. 氣缸體

、氣缸蓋的大(dà)部分加工內容是由加工中心完成。按 4 軸聯動加工中心計算,一個年產 40 萬產能的發動機需 108台 CNC,共用 108 × 3 = 324 根滾(gǔn)珠絲杠。

產品的(de)加(jiā)工質量取決於工作台的定位的精(jīng)度,而(ér)工作台由(yóu)滾珠絲杠(gàng)傳動。滾珠絲(sī)杠失效後,表現為氣缸(gāng)體缸孔刀(dāo)痕、氣缸蓋座圈/導(dǎo)管底孔直徑超(chāo)差等質量問題,易(yì)引發批量質量風險。

傳統處理方式(shì)為,根據經驗手動旋轉絲杆與螺母副的間隙、或跟蹤診斷號 #550-553 半閉環與全閉環誤差補償值大小直接更換絲杠,無法判定滾(gǔn)珠絲杠的(de)磨損狀況及程度,存在誤判及發現質(zhì)量隱患的滯後性。

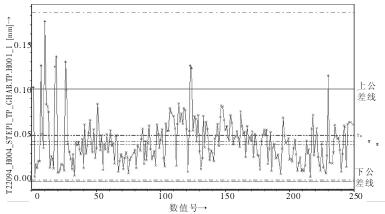

本文利用 Ser-vo Guide 工具監控調(diào)整絲杠狀態,提取 Q-DAS 數據進行狀態識別,可以隨時跟蹤絲(sī)杠磨(mó)損程度、調整機床加工精度,解決各類機床共振、加工刀(dāo)痕、加工(gōng)超(chāo)差等問題。如圖1 所示。

圖 1 滾珠絲杠失效加工超差

1 、滾珠絲杠位置誤差的產生

機床(chuáng)的每一根軸都是由伺服(fú)係統所驅動的,係統的組成是由(yóu)伺(sì)服軸卡、伺服驅動器、伺(sì)服電機組成。它的主(zhǔ)要作用是由(yóu)伺服係統接(jiē)受 NC 所發出的位置(zhì)指令來驅動電機進行定位控製。加工(gōng)中心 X、Y、Z 軸(zhóu)由滾珠絲杠傳(chuán)動。通(tōng)過伺服同步電機實現驅動(dòng)。加工過程中滾珠絲杠螺(luó)母副往複運動不可避免產生反轉間隙,較大的(de)反轉間隙造成工作台(tái)反向移動時,坐標顯示移動而實際(jì)工作台(tái)未移動,使半閉環係統與全閉環係統位置環誤差超過參數 #2118 的設定值,機床震動不穩定。

滾珠(zhū)絲杠磨(mó)損越大反向間隙遠大,振蕩越不穩定。其稱為位置誤差,位置誤差震(zhèn)蕩越大,機床越不穩定。此(cǐ)時機床常伴隨伺服軸報警。半閉環係統與全閉環係統(tǒng)控製的位置(zhì)誤差增大(dà),常(cháng)表現為如下報警代碼:410 代碼:某軸停止中的位置(zhì)偏差量超(chāo)過了參數#1829 設定的值,可能該軸(zhóu)的反饋電(diàn)纜損壞,編(biān)碼器故障或(huò)放大器控製板損壞。

411 代(dài)碼:某(mǒu)軸移動(dòng)中的位置偏差量超過(guò)了參數#1828 設定的值,可能該軸的反(fǎn)饋電纜損壞,編(biān)碼器故障或放大器控(kòng)製板損壞。421 代碼:采用雙位置反饋功能時,半(bàn)閉(bì)環的反饋誤差與全閉環的反饋誤差之差值超(chāo)過了參數 2118設定的(de)值,可能(néng)該軸的光柵尺或電(diàn)機編碼器反饋電纜損壞,光柵尺或編碼器故障或放大器控製板損壞。

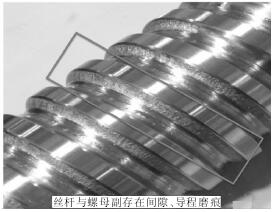

鎖定問(wèn)題方法 1:放(fàng)大 2118 參數報警(jǐng)值,空運行(háng)/手動移軸查看診斷號 550(全閉(bì)環)、551(半閉(bì)環(huán))數值變化。 方法 2:屏蔽(bì)光柵尺(chǐ)循環。此時可快速是否為滾珠絲杠位置誤(wù)差產生震(zhèn)蕩。機床伺服驅動控製通訊方(fāng)式(shì)如圖 2 所示。

圖 2 機床伺服驅動通訊方式如圖

2 、位(wèi)置誤差檢測(cè)方法—Servo Guide

ERRC 表示驅動裝置的誤差值,因 ERRC=進給速度/位置增益(yì),故(gù)當進給(gěi)一定時,ERRC 理論上一定。由於絲杠、螺母副、軸承磨(mó)損,導致驅動裝置構件間約束發生(shēng)變化,係統定位時,為(wéi)達(dá)到準確定位,必須不斷進行(háng)調(diào)整,從而體現為機床某軸驅動裝置振動。機床位置(zhì)增益設定值(zhí)越高,相同進(jìn)給速度下,ERRC 值越小,但同時要求機(jī)床驅動(dòng)裝置剛度和約束越高(gāo)。

當機床驅動裝置剛度和約(yuē)束無法與機床位置增益匹配時,振動發生。ERRC 曲線可作為表征(zhēng)絲杠狀態的一個指標。ERRC 監控方法如(rú)圖 3 所示。

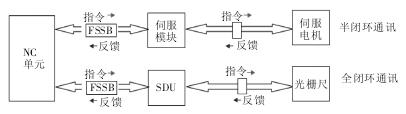

圖 3 圖形設置

通過對同一(yī)台(tái)機床在同一(yī)進給不同(tóng) 1825(位置增益)值下的(de)監(jiān)控,可發現位置增益越(yuè)小機床 ERRC越大,但由於同時降低機床定位的敏感度,機床振動降低,ERRC 曲線的振幅(fú)降低。因此,可通過對驅(qū)動裝置的 ERRC 曲線(xiàn)進行定期收集,建(jiàn)立數據庫,通(tōng)過大量數據的分析,對不(bú)同工位的驅動裝置狀態進行(háng)評估,以製定有(yǒu)效(xiào)的預測性維修。如圖 4 所示的正常絲杠 ERRC,通過檢測對比T0001 刀具在加工時的 Z 軸位置偏差(ERRC)曲線,97 000~100 000 ms、101 000~105 500 ms 無震(zhèn)蕩,誤差(chà)值波動範圍將近 2~3 μm(正常範圍(wéi) 25 μm 以下)。該機床 Z 軸絲杠正常(cháng)。

圖 4 正(zhèng)常絲杠 ERRC

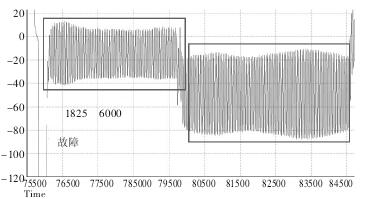

如圖 5 所示的故障(zhàng)絲杠 ERRC,檢測對比 T0001刀具在加工時的 Z 軸位置偏差(ERRC)曲線,75 550~ 79 500 ms、80 000~84 500 ms 震蕩,誤差值波動範圍將(jiāng)近 56 ~ 57 μm. 該機床

Z 軸絲杠異(yì)常。判定絲杠、螺母副、軸承磨損。此時機床可能會(huì)產生共振、加(jiā)工刀痕、加(jiā)工超差等問(wèn)題。

圖 5 故障絲杠 ERRC

3、 誤差計算(suàn)及加工精度調整

FANUC SEVRO GUIDE 首先測量位置誤差大小,再通(tōng)過對係統內部參數進行調整(zhěng)重置:一是抑製設(shè)備異常震動 (#1825/#1828/#2118/2021 位置環、速度環增益進行調整),通過在線測量機床響應(yīng)頻率來手(shǒu)動調整;二是調整(zhěng)機床(chuáng)加工精度 (係統功能的(de)調整),通過觀察畸形零件來調整。

抑製機床震動是基礎,調整加工精度是進一步發揮機床性能,可以實現伺服軸(zhóu)絲杠測量、自動調整功能及調整引導功(gōng)能。

3.1 滾珠絲杠位置誤差計算

滾珠絲杠傳動中位(wèi)置誤差的計算及相關參數調整。No2021:負載慣量,其值決定速度增益。速度增益=[No2021+256/256] ×100No1825:位置環增益(yì),單位 0.01/S 誤差量(P)= [進給速度/60×位置增(zēng)益] ×1/檢測單位No1826:快(kuài)速指令的到(dào)位寬度。No1827:切削指令(lìng)的到位寬度。到位:定位結束。係統根據(jù)移動指令和反饋指令的差值的(de)多少,來確定是(shì)否定位結束。位(wèi)置偏差值(zhí)存放在誤(wù)差寄存器中,其值可以通過診斷 DGN300 讀出。

No1828:移動中的誤差極限值,當誤差寄存器數值超過其值,ALM411 報警。No1829:靜止時的誤差極限值,當誤差寄存器數值超過其(qí)值,ALM410 報警。

3.2 Servo Guide 調整(zhěng)原則

(1)提高位置增益,可以改善係統的定(dìng)位及加工精度,調整量以不使係統產生振動與過衝為前提(tí),同(tóng)時所有(yǒu)的差補軸的(de)增益需保持(chí)一致。

(2)提高速(sù)度增益,可以改善電機的速度響應,提高加速能力,但過高的速度增益(yì)會使機床產生振動。

(3)當振動出現時,可以在降(jiàng)低速度及位置增益之前使用(yòng)轉矩(jǔ)指令濾波器進行調整,如因機(jī)床的機械(xiè)剛性等原因不能產生效果後,可降(jiàng)低(dī)速度及位置(zhì)增益。

轉矩(jǔ)指令濾波器:將輸出(chū)的轉矩指令中(zhōng)包含的高於設(shè)定頻率的共振頻率對應的(de)轉(zhuǎn)距指(zhǐ)令濾掉,以降低振動。

3.3 加工精度調整(zhěng)方法(ERRC)

調整機床加工精度方法應(yīng)該從兩方麵著手:控(kòng)製係統(tǒng)方麵和驅動方麵。係統方麵使用 AIAPC 或AICC. 驅動(dòng)方麵主要通過調整伺服位置環增益(PRM1825速度環增益(PRM 2021)參數來實現,使之(zhī)越寬越好。

3.3.1 控製(zhì)係統調整方法

首先設定控製(zhì)係統和驅(qū)動方麵的參(cān)數。這些參數對於提高機床性能(néng)非常重要,建議按照以下的說明(míng)進行(háng)設定。以係統是 0i-B/C 為例設定 AICC 以下參(cān)數。

No1620=100———各軸快速進給直線型加減速時間常數 T1;No1621=8———各軸快速(sù)進(jìn)給鈴型加減速時間常數 T2:

No1732 =100———基於圓弧半徑進給速度(dù)下限(xiàn)值;No1768=16———AIAPC 模式下插補後加減速時間常數;

No1770=10000———AIAPC 模式下插(chā)補前(qián)加減速最大進給速度;

No1771=200———AIAPC 模式下插補前直線型加減速到達最大進給速(sù)度的時間;

No1772=48———AIAPC 模式下插補前鍾型加減速時間常數;

No 1602#6#3 =1,0———先行控製下插補後加減速為直線型(當(dāng)使用插補(bǔ)前鍾型加減速時設定)

3.3.2 驅(qū)動方麵調整(zhěng)方法

手動設定降低位置增益(yì)參數 1825,同時(shí)增大移動過(guò)程誤(wù)差值參數 1828,可以改善絲杠定位產生振動,對帶有圓弧插補(bǔ)、曲線、倒角等加工差補軸的增益需保持一致。

有參數調整應以不影響加工(gōng)精度、調整量為前(qián)提。手動(dòng)設(shè)定完以上參數之後,係統的(de)性能應(yīng)有一(yī)定的提(tí)高。如果調(diào)整位置環增益還達不到精度要求,隻能其他因素考慮:機床的機械傳動(dòng)部

分,進(jìn)給量、進刀(dāo)方式、刀具、程序(xù)、夾具零部(bù)件(jiàn)、機構鬆動、傳感裝置誤感應、工件(jiàn)本身問題

、速度、冷(lěng)卻方式、傳動(dòng)機(jī)構共振等。

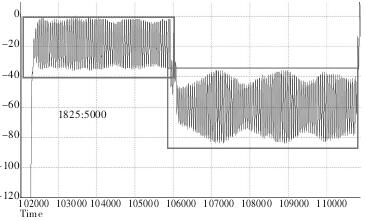

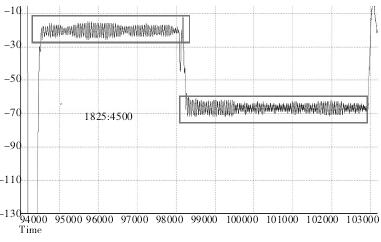

這些因(yīn)素都會對加工質量過程產生影響。以故障(zhàng)機床 ERRC 為例,調整後如下圖 6、圖 7 所示。

圖 6 調整 1 絲杠 ERRC

圖 7 調整 2 絲杠 ERRC

修改參數1 825 = 5 000/4 500 後(hòu),檢測對比T0001 刀具在加工時的 Z 軸位置偏(piān)差(ERRC)曲(qǔ)線無震蕩,誤差值波動範圍將近 0≤25 μm. 該機床 Z 軸移動位置誤差正常、加工正常、抑製機床震動(dòng)。

4 、滾珠絲杠失效(xiào)狀態識別

滾珠(zhū)絲杠由於長期的(de)運行產生(shēng)磨損間隙,將直接影響加(jiā)工中心的傳動精(jīng)度及剛(gāng)性。一般(bān)現象為反向間(jiān)隙大、定位精度不穩(wěn)定、機床產生震動(dòng)、螺母副卡滯、進給爬行等。係統及參數調整已經(jīng)超過調(diào)整量,加工精度不能滿足要(yào)求時基本可以判定該絲杠已失效。

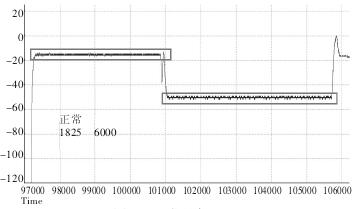

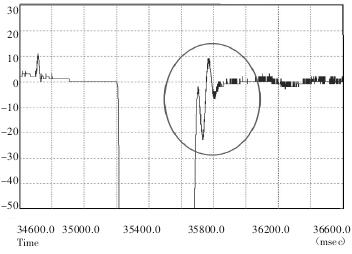

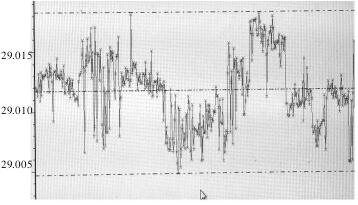

以下圖 Servo Guide 位置偏(piān)差(ERRC)曲線檢測、Q-DAS 數據狀態識別(bié)為例說明(míng)(見圖 8

)

圖(tú) 8 絲杠失效 ERRC

對比 T0001 加工 Z 軸 Q-ADS 數據上下波動不穩定、位置偏差(ERRC)曲線震蕩嚴重,

Z 軸加工過程 400ms 震(zhèn)蕩,誤差值波動範圍(wéi)將(jiāng)近 60 μm. 而這個(gè)震蕩(dàng)有可能導致機床共(gòng)振

、加(jiā)工尺(chǐ)寸超差、加工刀痕、工件表麵粗糙度不合格問題。

通(tōng)過對比可確(què)認該滾珠絲杠嚴重磨損,需更換處理。

5 、結束語

通(tōng)過 Fanuc 加工中心(xīn)滾珠絲杠在線檢測技術,測(cè)量判別位置誤差(chà)的產生方式(shì),使用 Q-DAS

數據進行狀態識別,建立 Servo Guide PDM 數據。計算當前位置誤差,進行加工精度調整,解決加工中心機床振動、提高加工精(jīng)度、快速識別滾(gǔn)珠絲杠失效模式,從而推進汽車發動機加工中心大批量生產過程的自動化、網聯(lián)化及穩定性(xìng)。

投稿箱:

如果(guǒ)您有機床行業、企業(yè)相關(guān)新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業(yè)相關(guān)新聞稿件(jiàn)發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息