立式加工中(zhōng)心立柱動靜態特性分析 與(yǔ)拓(tuò)撲優化

2019-3-14 來源(yuán):四川理工(gōng)學院機械工程學院 作者(zhě):蒲凡(fán) 胡光忠(zhōng) 鄒亮 徐新建 陳超(chāo)

摘(zhāi)要: 立柱是立式加(jiā)工中心的重要支承件,其性能對機床的加(jiā)工質量、可靠性(xìng)以及(jí)穩定性(xìng)等指標具有顯著的影響。以Solid Works 軟件建(jiàn)立(lì)某立式加工中心立柱的實體模型,應用 ANSYS

Workbench 軟件對其在典型工況下進行靜力學分析、模態分(fèn)析與諧響應分析(xī)。分析結果(guǒ)與模態分析結果相吻合,1、2 階固有頻率較低,容易出現共振,有必要對其結構進行優化。運用折衷規劃法和平均頻(pín)率法建(jiàn)立立柱動靜態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對其(qí)結構進行多目標拓撲優化(huà)設計,從而為提高加工中心動靜態性能和減重提供技(jì)術途徑。

關鍵(jiàn)詞: 立式加(jiā)工中心; 立柱; 動靜態特性; 多目標拓(tuò)撲優化(huà)

0、 引言

立柱作為立式加工中(zhōng)心(xīn)的關(guān)鍵結構件,其在工作中的微小(xiǎo)變形就足以影響加工中心的加工質量,因此,對立柱進行動靜態特性分析及其結構的(de)合(hé)理改進就顯得尤(yóu)為重要(yào)。在立柱(zhù)的(de)優化設計方麵(miàn),已(yǐ)有學者對此(cǐ)做過研究,文獻對立柱展開(kāi)動靜態特性分析,並對其結構參數進行優化。文獻(xiàn)根據對立柱有限元(yuán)分析結果,對其內部板筋進行合理布置。文獻對立柱結構進行拓撲優化設計(jì),其結果表明動態性能有較大提高。文獻在有限元分析的基礎上對立柱結構進行適當改進,在減少材料的同時,其動態特性得到相應改善(shàn)。

目前在立柱的優化設(shè)計中,很少有考慮動靜態特性的多目標拓撲優化; 在分析方麵,多數(shù)加(jiā)載形式集中在立柱與主(zhǔ)軸箱滑塊相(xiàng)連的導軌(guǐ)麵上(shàng)或立柱頂端麵上,很少有對其在銑削、鑽(zuàn)削等典型工況下的載荷進行分析與比較。本(běn)文以 Solid Works 軟件將立柱與主軸箱實體模型一並(bìng)建出,並根據載荷分析結果,選擇(zé)在銑削工(gōng)況下應用 Workbench 軟件對主軸箱位於(yú)立柱最上端極限位置(zhì)進行動靜態特性分析; 運用(yòng)折衷規劃(huá)法結合平均頻率法建立立(lì)柱動靜(jìng)態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對(duì)其結構進行(háng)多目標拓撲優化(huà)設計,從而為加(jiā)工中心優化設計提供參考依據。

1、 立柱模型的建立

基於 Workbench 軟件建立立柱模型可分為兩步:立柱實體模型(xíng)的建立(lì)與有限(xiàn)元模型的建立(lì)。

1. 1 立柱實體模型的建立

考(kǎo)慮到主軸箱通過滑(huá)塊(kuài)和絲杠與立柱直接相連,對立柱這(zhè)一支承件來說主軸箱作為其較大(dà)的集中(zhōng)質量,並且在工作過程中,切削力是借助主軸箱的滑塊作用到立柱的兩根導(dǎo)軌上,所以主軸箱(xiāng)對立(lì)柱的抗彎、抗扭和固有頻率等動靜態特性有著較大影響。為(wéi)了保證後(hòu)續分析與優化過程中加載的準確性和方便性,將主軸箱模型也一並建出,通過主軸箱進行力的分析,使得立(lì)柱的受力(lì)情況更符合實際。

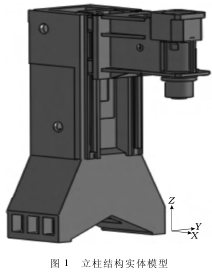

為提高建模效率,使(shǐ)用 Solid Works 軟件建立立柱結構(gòu)實體模型,然(rán)後,利用軟件間無縫連接的優勢直接導入(rù) Workbench 中(zhōng)轉化為有限元(yuán)模型。在建立三維實體模型時,為了有利於後續有(yǒu)限元分析的開展,考慮到(dào)一些小特征對整體模型的動靜態特性影響較小,故筆者對部分局(jú)部特征進行了合理的簡化,去掉細小特征如倒角、圓角及螺紋等(děng)。簡化後立柱結(jié)構實體模型如圖 1 所示。

1. 2 立柱有限元模型的建立

根據實際情況分(fèn)析,主軸箱位於立柱最上端極限位置(zhì)時,對立(lì)柱的動靜態特性影響最大,因此,選擇主軸箱位於立柱最上端極限位置工況(kuàng)進行分(fèn)析與(yǔ)優化更具有典型意義。

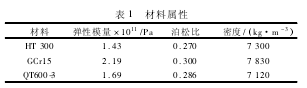

立(lì)柱和主軸箱屬於(yú)鑄件,材料選用 HT300; 主軸材(cái)料為 GCr15; 線軌和滑塊材質選用 QT600-3。材料屬性如表 1 所(suǒ)示。

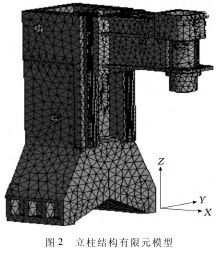

利用 Workbench 的有限(xiàn)元處理工具可以對模型設置幾種不同的網格劃(huá)分方式,但考慮到(dào)立柱結構比較複雜,故采用自動網格劃分的方法對其進行以

四麵體為主的網格劃(huá)分。通過反複調試網格設置參數,生(shēng)成 298 573 個節點,189 861 個單元,其(qí)中網格單元質量為 0. 715 8、偏度係數為 0. 372 5,說明網格質量達到了比較理想的結果。立柱結構有限元模型如圖 2 所示。

2、 立柱動靜態特(tè)性分析(xī)

2. 1 載荷分析

加工中心立柱所受的載荷是通過主軸箱進行傳遞的,而在不同的(de)加工形式以及不同的加工狀態下,主軸箱所(suǒ)受切(qiē)削力形式和大小也是不同的。而加工中心切削方(fāng)式(shì)一般包(bāo)括銑、鑽、鏜及加工螺紋等多種加(jiā)工,故需要根據不同的(de)加(jiā)工形式進行危險工況分析。針對(duì)實際情況,選取端銑(xǐ)、鑽削兩種典型工況的加工形(xíng)式進行載荷分析。

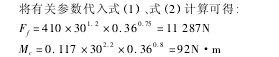

加工中心在鑽削加工工況時的鑽削進給力 Ff與切削轉矩 Mc可按以下公式進行計算:

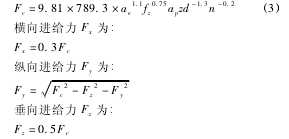

2. 1. 2 端銑工況下載荷分析

依據該立式(shì)加工中心在銑削工況下常用情況,選取(qǔ)端(duān)銑(xǐ)刀,刀(dāo)具材料為硬質合(hé)金,工件材料為碳鋼,主切削力(lì) Fc可按下列經驗公(gōng)式計算:

根據立式加工中心端銑、鑽削兩種典型工況下載荷分析結果表明(míng): 端銑工況下載荷更加複雜,並且(qiě)各向分(fèn)力也比較大,在端銑工況下對立柱進行動靜態特性分析,更能全麵反映立柱動靜態性能。

2. 2 靜力學分析

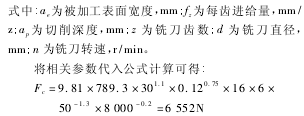

在(zài) Workbench 環境下對模型施加(jiā)載荷及約束時,應按照具體情況進行分析,這樣才能確保計算所得結果的可靠性。由於(yú)立柱是通過螺(luó)栓與底麵的床(chuáng)身進行連接,所以對其(qí)結合麵與立柱螺栓孔麵進行位移約(yuē)束來模擬其邊界條件; 主軸箱與立柱的結合(hé)麵采用Banded 接(jiē)觸單元類型進行模擬。通(tōng)過對立柱實體模型加載分析,求解得到其位移和(hé)等效應(yīng)力雲圖,如圖 3所示。

根據圖 3a 立柱靜態特性(xìng)分析結果可知,立柱的最大變形量為 0. 087 277mm,出(chū)現在其頂部。由此看來,主軸箱體位於立柱最上端(duān)極限位置工況時,立柱的變形量較小,靜剛度足夠,對加工精度的影響不大。

從圖 3b 所(suǒ)示立柱等效應力雲圖來(lái)看,最大等效應力為 12. 352MPa,即使考慮應力集中的情況,依據第(dì)四強度理論,最大等效應力還是(shì)遠小於灰鑄鐵的強度極限 300MPa。

從立柱整體來看,其剛度及強度不但達到結構要(yào)求,並且還具(jù)有一定的(de)裕量,表明現有結構設計趨於保守,充分說明(míng)其材料分(fèn)配還(hái)可進一步改善。

2. 3 模態分析

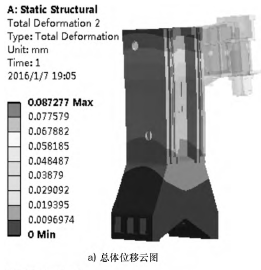

模態分析(xī)是結構動力(lì)學分析中(zhōng)的一(yī)個重要部分,用(yòng)以確定實體結構的固有(yǒu)頻率和相應振型,為結構的合理設計提供相應依據,防止(zhǐ)其(qí)在(zài)工作過程中發生共振。由(yóu)於本文隻(zhī)關心立柱自身的振動特性,因而在進行模態(tài)分析時就沒有必(bì)要考慮主(zhǔ)軸箱等。當(dāng)外部(bù)激勵與立柱的固有頻(pín)率接近時,易引起共(gòng)振,所以模態分析時主要關心(xīn)其(qí)低階固有頻率。在(zài)約束狀態下,通過求解得到立(lì)柱(zhù)的(de)前六階固有頻率與振型,分析結果如表 2 所示。

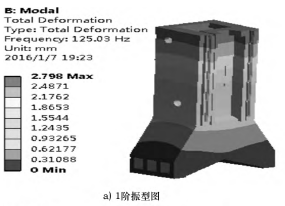

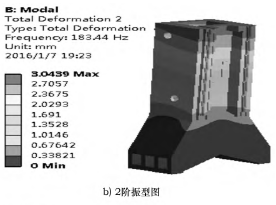

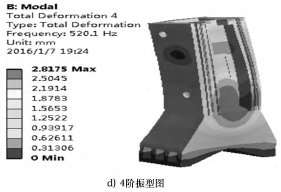

立柱前四(sì)階模態振型圖見圖 4。

從圖 4 中可看出,1 階和 2 階振型(xíng)特點主要表現在立柱(zhù)的上端發生前後、左右擺振(zhèn),而 3 階與 4 階振型特征分(fèn)別(bié)體現在立(lì)柱上(shàng)端兩側壁出現扭(niǔ)振變形、前後壁呼吸振動。立柱的 1 階固有頻(pín)率為 125. 03Hz,考慮到(dào)工作中對(duì)其可靠性及穩定性(xìng)指標要求較高,故低階固有頻率還有待(dài)提高。

2. 4 諧響應分析

諧響應分析是為了分析結構抗振性能,它(tā)是在模態分析的基(jī)礎 上進行的,對立柱(zhù)進行諧(xié)響應分析,可(kě)以(yǐ)較為直觀地看出其在動(dòng)態切(qiē)削力幹擾下抵抗振動的能力。工作過程中(zhōng),應盡量防止所受動態激勵與立柱的(de)固(gù)有頻率相接近,這樣可以有效地防止立柱的共振,從而提高機床的(de)加工精度與穩定性。

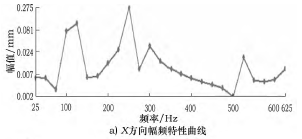

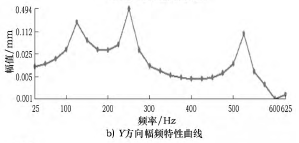

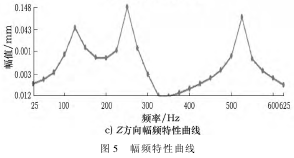

綜合分析,簡諧力頻率範圍設置為 0 ~ 625Hz,間隔定為 25Hz 時,對立柱 X、Y、Z 三個方向響應位移進行計算,求得幅頻特性曲線如圖 5 所(suǒ)示。

從圖 5 中 X、Y、Z 三個方向上的幅頻特(tè)性曲線可以看出,其頻率在 125、250 和 525Hz 附近時,幅值較大、容易發生共振。結(jié)合(hé)前麵模態分析結果可知,諧響應分析與模態分析(xī)結果大致吻(wěn)合(hé),從而印證分析的正確性。

3、 立柱多目標拓撲優化及結構改進

3. 1 多目標拓(tuò)撲優化(huà)

優化設計的原理是利用構建優(yōu)化模型,使用各種優化方法,通過在滿足設計要求條件下的迭代計算,求得目(mù)標函數的極值,獲得最(zuì)優設計方案。為了使優(yōu)化結果(guǒ)具有(yǒu)良好的動靜態特性(xìng),故將同時考慮靜(jìng)態剛度、動態振動頻率的目標作為(wéi)拓撲優化的總目標函數。

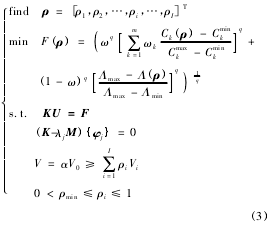

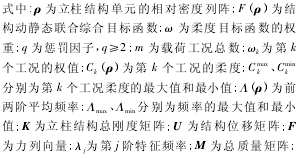

多目標優化問題通(tōng)常采用線性加權和的方法,這種方法具有一定的(de)局限性(xìng),所以本(běn)文運用折衷規劃法結合平(píng)均頻率法對(duì)多個子目標進行處理,對結構進行動靜態特性的聯合拓撲優化,其數學(xué)模型可(kě)表示(shì)為:

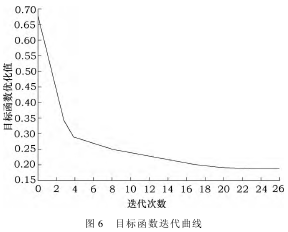

由於靜態剛度和動態頻率是兩個相互矛盾的(de)目標函(hán)數,權重分配相差(chà)過大時難以使剛度和頻率目標函數同時達到最優(yōu)。通過前麵對立柱動靜態分析結果和對各優化目標(biāo)的重視程度,在多目標(biāo)拓撲優(yōu)化的綜合目標函數中(zhōng),取柔度的權值(zhí)為 0. 4,頻率的權值為0. 6,懲罰因子為(wéi) 2。以式( 3 ) 作(zuò)為多目標拓(tuò)撲(pū)優化目標函數,取材料減少百分比(bǐ)為 30% ,經過 26 步迭代後,沒有發生振蕩現象,目標函數趨於收斂。

目標函數迭代曲線如圖 6 所示,拓撲優化密(mì)度雲圖如圖 7 所示。

3. 2 結構改進

結合前麵對立柱的動靜態特性分(fèn)析結果,可從圖7 拓撲優化的(de)密度雲(yún)圖看出,深色區域是(shì)偽密度為 1的材料,這些區域的材料表示建議切除的部分,而其他不是深色區域的材料則是需要保留的部分(fèn),這為立柱結構的改進提(tí)供了相應思路。另外,從拓撲優化結果可知,建議移除的(de)材料形狀是不規則的,考慮到立柱設(shè)計、製造過程中的實際情況,並不能(néng)將所有是深

色部分的材料全部移除,所以應該對(duì)立柱深色區域的材(cái)料進行合理的優化。

針對立柱結構的實際特征,將原立柱側麵的小圓孔改為矩形(xíng)孔; 在其後麵和底(dǐ)部合理布置圓孔; 同時適當地改進其內部筋板結構及厚度。優化後立柱模型如圖 8 所示。

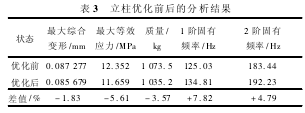

在相同工況下,對優化後立柱進行靜力學分析與模態分析。立柱優化前後的分析結果如表(biǎo) 3 所示。從表 3 中可以看出,優化後立柱相比於優化前立柱(zhù),靜剛度有所提高,其質量(liàng)減少 3. 57% ,1 階、2 階固有頻率分別增加 7. 82% 、4. 79% 。

4 、 結語

對立式加工中心的重要支承件立柱進行研究分析時,為保證加載的準確性(xìng)、方便性和使得受力情況更符合實際,本文將立(lì)柱與(yǔ)主軸箱的實體模型(xíng)一並建出,在典型工況下對其結構進行動靜態特性分析。運用折(shé)衷規劃法和平均頻(pín)率法建立立柱動靜態特性的聯合拓撲優化數學模型,利用 ANSYS 軟件對其結構進行(háng)多目標拓撲優化分析。通過對立柱結構進(jìn)行動靜態特性分析和聯合拓撲優化設計,能夠有效地指導設計者合理布局其結構,不僅可以降低立柱質量,還(hái)能提高其動靜態性能,從而為研究加工(gōng)中(zhōng)心其他部件的動(dòng)靜(jìng)態特性以及優化設計提供(gòng)參考。

投稿箱(xiāng):

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年(nián)10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月(yuè) 基本(běn)型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加(jiā)工過程圖示

- 判斷一台加工中心(xīn)精(jīng)度(dù)的幾(jǐ)種辦法

- 中走絲(sī)線切割(gē)機(jī)床的發展趨勢

- 國產數控係統和數控(kòng)機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多(duō)年,為何還是小(xiǎo)作坊?

- 機(jī)械行業最新自殺(shā)性營銷,害人害己!不倒閉(bì)才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一文(wén)搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及(jí)工裝(zhuāng)設(shè)計

- 傳統(tǒng)鑽削與螺旋(xuán)銑孔(kǒng)加工工藝的區別