加工中(zhōng)心工作台結(jié)構優(yōu)化及可靠性(xìng)分析

2018-12-17 來源(yuán): 昆(kūn)明理工大學機電 沈機集團昆明機床 作者:劉欣(xīn)瑋 張曉龍 楊(yáng)垠耘(yún) 楊(yáng)垠耘 等

摘 要: 針(zhēn)對目前加工中心工作台在工作時,由於振動和變形產生(shēng)剛度(dù)降(jiàng)低的問題,提出了一(yī)種結構優化方案,以驗證優化後(hòu)工作台剛度的可靠性。采用(yòng)有限元法,在靜力學分析的基(jī)礎(chǔ)上(shàng)對工作台進行了不增加質量而提高剛度的優(yōu)化; 采用靈(líng)敏度(dù)分析法對優化後工作台的剛度可靠性進行分析; 在 six sigma 分析係統中驗證了優化後工作台的剛度可靠度。分析結果表明: 優化後工作台(tái)的(de)剛度(dù)提高 11. 5% ,且可靠度達到 100% ,其中彈(dàn)性模量(liàng)及工作台圓形筋板厚度的(de)隨機變化(huà)對工作台剛度影響較大。該方案能提高(gāo)加工中心作台的剛度並且能確保其(qí)剛(gāng)度可靠性。

關鍵詞: 加工中心; 靈敏(mǐn)度分析; 有限元法(fǎ); six sigma 分析係統

現代機床正在(zài)向現代加工中(zhōng)心的方向(xiàng)發展(zhǎn)。現代加工中心轉速可達到 2 000 r/min 以(yǐ)上(shàng),快移速度 60m / min 以上並且定位精度不(bú)超(chāo)過 3 μm。這些參數決定(dìng)了機床必須有更高的剛度。工作台是(shì)機床的重要組成部分,其剛度不僅影響著機床的(de)幾何精度(dù)和加工精度(dù),而且影響著機床的加工質(zhì)量和生產效率。因此,提高(gāo)工(gōng)作台的剛(gāng)度(dù)是提高機床整體可靠性(xìng)的有效方法。

對工(gōng)作台進行了靜動力學(xué)分析,對該工作台進行拓撲優化以提高工作台係統的固有頻率; 劉光浩等對 ZK5150 型鑽床的工(gōng)作台進行有限元靜動態分析,在滿足剛度不下降的前提下對其進行輕(qīng)量化設計; 楊飛等對立式加工中(zhōng)心的工作台係統進(jìn)行模態分析,對其結構(gòu)進行了改進,提高了各階的固有(yǒu)頻(pín)率; 王傳祥等用有限元分析在承受最(zuì)大載荷時(shí),TH6213 數(shù)控鏜銑加工中心工作(zuò)台的變形與應(yīng)力,為驗證機床工作台(tái)設計的合理(lǐ)性與進一步的優化提供了可(kě)靠的(de)理論依據(jù)。

筆者以上述研(yán)究成果為依據,將工作台的靜剛(gāng)度作為研究(jiū)對象,提出了以提高剛度為目標的優化方案。選擇了幾種主要影響參數作為獨立隨機變量,分析各參數(shù)的隨機變化對優化後工作台剛度(dù)可靠性的影響(xiǎng),以為提高工作台剛度(dù)可靠(kào)性提供參考。

1 、工作台的優化

1. 1 建模

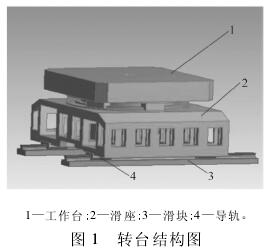

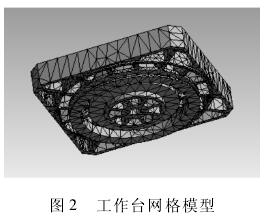

文中以某公司的(de) THM46100 高(gāo)精密臥式加(jiā)工中(zhōng)心工作台為研究對象進行建(jiàn)模分析,由於其內(nèi)部結構較為複雜,建模時對(duì)影響較小的微小特征部件進(jìn)行合理簡化,簡化後的模型如圖 1 所示。工作台支撐(chēng)采用(yòng)轉盤軸承結構,工作時采用液壓夾緊裝置進行夾緊。工作台(tái)的材(cái)料為灰鑄鐵 HT250,彈性模量為 113 GPa; 泊鬆比為(wéi) 0. 28; 密度為 7 200 kg /m3; 抗拉強度為 240 MPa; 抗壓強(qiáng)度為(wéi) 820 MPa。工作台采用(yòng)自由(yóu)網格劃分方式,網格劃分模型如圖 2 所示

1. 2 有限元模型的驗證

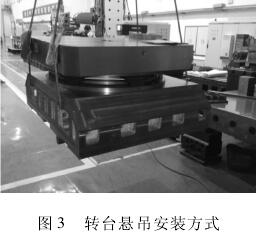

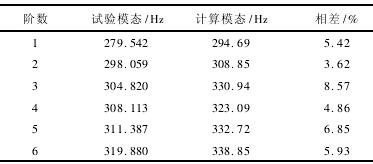

對轉台進行模(mó)態試(shì)驗,將試驗的結(jié)果與有限元分析的結果相對照,以驗證有限元模(mó)型的正(zhèng)確性。被測轉台采用(yòng)懸吊的安裝方式以模擬自由狀態,其懸吊(diào)頻率為 1 Hz 左右。如圖 3 所(suǒ)示。使用橡皮繩(shéng)將轉台吊在剛性較好的支架上,轉台保持水平。該試驗所采用的測試(shì)方式為多點激勵、多點拾振的多輸入、多輸出( MMO) 法。通過試驗與有限元分(fèn)析,得到了轉台模態前 6 階的試驗值與計算值,如表 1 所(suǒ)示。

經過計算(suàn)可以(yǐ)得(dé)出,試驗值和計算值之間的誤差小於 10% ,並且振型基本一致。因此,可以證明該建模方法基本正確,該模型(xíng)可用於後續優化工作。

表 1 試驗及計算得(dé)到的固有頻率對比

1. 3 工作台(tái)受(shòu)力(lì)與約束分析

1. 3. 1 工(gōng)作台受力分析(xī)

1) 切(qiē)削力計算(suàn)。該加工中心(xīn)的工作台自(zì)身質量(liàng)為 887 kg,能承受的最大質量為 3 000 kg。由精密雙(shuāng)導程蝸杆與蝸輪副實現工作台 360°連續任意分度,蝸杆與交流伺服驅動電(diàn)機采用進口聯軸(zhóu)器直接連接。下麵(miàn)以工作時最大承力狀況計算切削力:

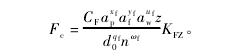

式中: Fc為圓周銑削(xuē)力,N; ap為銑削深度,25 mm; aw為銑削寬度,25 mm; af為每齒進給量,0. 04 mm/r; d0為銑削直徑,25 mm; z 為銑削齒數,36; n 為銑刀轉速,6000r / min; KFZ為(wéi)鏜削條件 改 變 時 鏜 削 力 修 正 參 數,取0. 92。由參考文獻查得各材料係數分別(bié)取: CF=7 750,xf= 1. 0,yf= 0. 75,uf= 1. 1,ωf= 0. 2

,qf= 1. 3,經計算得到:

式中: FJing為沿徑向的銑削力,FZhou為沿(yán)軸向的銑削力,其值等於圓周銑削力 Fc。

2) 工(gōng)況下載荷分(fèn)析及載荷添加(jiā)加載。工作台最大的承(chéng)受(shòu)質量為(wéi) 3 000 kg,台麵尺寸 1 000 mm × 1 000mm,取承載(zǎi)麵直(zhí)徑為700 mm,則工作台承受(shòu)的麵載荷(hé)為 P = F /A = 3 000 × 9. 8 /( 3. 14 × 0. 352) = 76 433Pa。為簡化計算,加載時將工件的最大重力均勻地分布在整個台麵上,取有效麵進行分(fèn)析。

由於不能確定加工件高度,因此(cǐ)將(jiāng)切削力作用點沿軸向平移到工作台麵上。工況下液壓夾緊裝置施加夾緊力,經計算為 62 500 N; 根據參考文獻以及廠方提供的(de)預緊力數據,經計(jì)算,在 650 N 的預緊力下,軸承剛度為692 N / μm; 最(zuì)後施加(jiā)重(chóng)力(lì)。

1. 3. 2 工作台約束分析

工作台與轉(zhuǎn)台座之(zhī)間通過軸承相連。軸承承載著工作台的自重以及加工件的重力。其承載麵約(yuē)束了工作(zuò)台的軸向平動,施加(jiā)此麵的軸向位移為零; 承(chéng)載麵( 柱麵) 連接軸承內圈,約束工作台在徑向的來回平動,施加此麵的徑向位移為零。

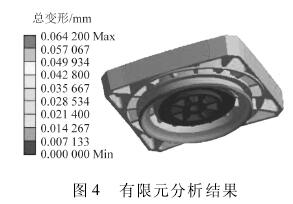

1. 4 結果分析

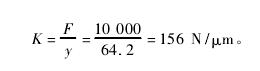

在 ANSYS Workbench 中,經過(guò)全麵的計算求解,生成了回(huí)轉工作台的總變形圖,如圖 4 所示。從圖 4可知,工作台的最大變形(xíng)量為(wéi) y = 64. 2 μm。為了方便(biàn)計(jì)算,根據前文中已(yǐ)計算得出(chū)的徑向(xiàng)和軸向切(qiē)削力,取合外力最大值為 10 000 N 進行(háng)計算,得到工作台部件(jiàn)剛度

由於工(gōng)作(zuò)台的剛度影響(xiǎng)著機床的幾(jǐ)何精度和加工精度,為了進一(yī)步提高加工中心的幾何(hé)精度和加工精度,應以提高工作台(tái)的剛(gāng)度為目標進行(háng)優化(huà)。

1. 5 選擇優化變量

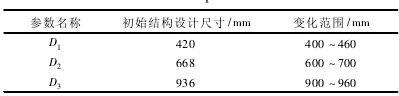

由工作台的結構可知其圓形筋(jīn)板的厚(hòu)度對工作台剛度的(de)影響較大,因此本次優化主要考慮工作台上 3個圓形筋(jīn)板厚度對(duì)工(gōng)作(zuò)台剛度的影響。根據工作台的形狀要求選(xuǎn)擇優化設計變量( 筋板內圈直徑 D1,D2,D3) 的取值範圍,如表 2 所示。本次(cì)優化設定約束條件為不(bú)增加工作台質量,目標函數為工作台的最大變形(xíng)( Max Deformation) 。因為要提高工作台的剛度(dù),因此須使最大變形量達到最小。

表 2 優化(huà)變量取值

1. 6 優化結果

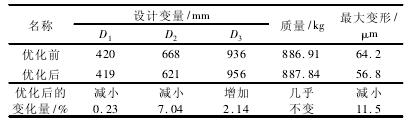

經過優(yōu)化,得到(dào)了優化(huà)後的變量數值以及優化前後的變化對比,如表 3 所示(shì)。由表 3 可以看出,設計變量(liàng)變化最(zuì)大的為(wéi) D2; 優化後工作台的最大變形量為56. 8 μm,相較優化前減(jiǎn)小了 11. 5% ; 優化後工作台的質量為 887. 84 kg,相較優化前略有增加,但整體影響不大,符合限製質量的(de)約束條件。

由最大(dà)變(biàn)形量可計(jì)算得到優化後的工作台剛度為 176 N/μm。相較優化前 156 N/μm,提高了 11. 5% 。達到了優化目(mù)的。

表(biǎo) 3 優化前(qián)後變量對比

2 、優化後工作台剛度可靠性分析

2. 1 確定(dìng)隨機變量

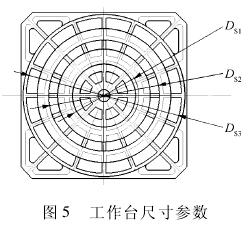

優化(huà)後的工作台在工作時受力有不均勻(yún)性,並且主要尺寸參數具有分散性 ,會對剛度造(zào)成影響,因此(cǐ)筆者選取以下主要參數來(lái)分析優化後工作台(tái)的剛度可靠性: 材料、軸承剛度、外載荷以及工作台主要尺寸(cùn)( 優化後的筋板內圈直徑 DS1,DS2,DS3) 。

其中工(gōng)作台尺寸參數如圖 5 所示。由參考文獻[13]知(zhī),尺寸偏差多服從正態分布,其標準差是允許偏差的 1 /3。如表 4所示。已知彈性模量、軸(zhóu)承剛度以及(jí)外載荷的均值分別為 110 000 MPa、692 N/μm、10 000 N,假設(shè)它們都服從正態(tài)分布,且取它們的變異係(xì)數依次為 0. 04、0. 02、0. 02,則標準差可由變異係數計算得到,分別為 4 400

MPa、13. 84 N / μm 及 200 N。

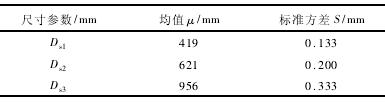

表 4 隨機變量的統計特征

2. 2 可靠性靈敏度分析

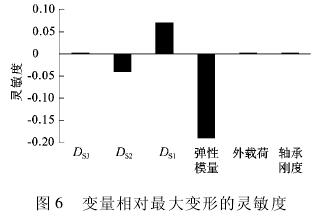

可靠性靈敏度分(fèn)析可以提供某一隨機變量變化引起可靠性的變化率的信。經過分析,得到隨機變量相對(duì)最大變形量的靈敏度關係,如圖 6 所示。在圖6 中,可根(gēn)據直方圖麵(miàn)積的大小直(zhí)觀地看出每個變量對最大變形(xíng)量的影響程度。其(qí)中,縱坐標 y = 0 上方的直方圖表示該變(biàn)量與最大變形量呈正相(xiàng)關(guān),反之,為負(fù)相關。

分析結果可知,這 6 個(gè)隨機變量對最大變形量的靈敏性程度由高到低依次為彈性模量、DS1、DS2、DS3、外載荷 F 和軸(zhóu)承剛度。其中彈性模量、DS1、DS2的變化對工作台剛度影響(xiǎng)較大,為靈敏性因素,其他 3 個變(biàn)量為非靈敏性(xìng)因素。

2. 3 剛度可靠性分析結果

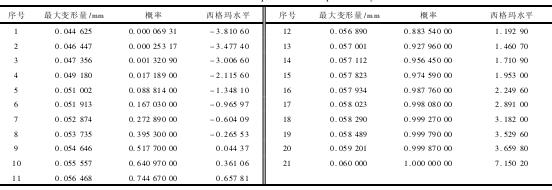

在 Six sigma 分析係統中,抽樣類型包括蒙特卡洛抽樣法和拉丁超立方抽樣法,由於後者對樣(yàng)本數量的節省非常顯著,因(yīn)此選擇拉(lā)丁(dīng)超立方抽樣法進行抽]。如圖 7 所示,設定程序進行 10 000 次抽(chōu)樣後可以看到,圖中(zhōng)柱狀圖沒有較大的跳躍或間隙,因此抽樣次數(shù)是足夠(gòu)的。

如表 5 所示,在參數概率列表中插(chā)入(rù)值 0. 060 000mm,得到概率顯示為 1. 000 00,即抽樣分析(xī)得到的最大變形量均為小於(yú) 0. 060 000 mm,相比優化前的最大(dà)變形量(liàng)

0. 064 200 mm 有了較大改善。優化後工作台靜剛度可靠(kào)度為 100% 。

表(biǎo) 5 參數(shù)概率列表

3 、結論

通過 ANSYS 平(píng)台對加工中心回轉工作台(tái)進行剛度優化以及可靠性分析,得到以下結(jié)論:

1) 通過靜力學有限元分析對回轉工作台進行優化(huà),在不增加質量的前提下,使工作台的剛度提高(gāo)11. 5% ,對(duì)改善加工中心機床幾何精度與加工精度起(qǐ)到了一定效果。

2) 選取(qǔ)參(cān)數進行統計處理並將它們(men)作為獨立隨機變量,采(cǎi)用拉丁超立方抽樣方法對優化後(hòu)的工(gōng)作台進行(háng)可靠性分(fèn)析。由靈敏度分析得到影響較大參數,優化後工作台剛度可靠度為 100% ,安全可靠。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎(yíng)聯係本網(wǎng)編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎(yíng)聯係本網(wǎng)編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況(kuàng)

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切(qiē)削(xuē)機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年(nián)8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量(liàng)數(shù)據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割(gē)機床的發展趨(qū)勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪裏(lǐ)了(le)?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人(rén)沉默(mò)。製造業(yè)的騰(téng)飛,要從機床

- 一文搞懂數控車床(chuáng)加工(gōng)刀(dāo)具(jù)補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加(jiā)工方法及工裝設計

- 傳統鑽削與螺(luó)旋銑(xǐ)孔加工工藝的區別