發(fā)動機凸輪軸孔的設計與(yǔ)加工(gōng)工(gōng)藝安排

2018-11-6 來源:上海華普發動機有限公司 作者: 金延安

【摘要(yào)】: 本文從(cóng)發動(dòng)機正時傳動(dòng)問題出(chū)發(fā),介紹柴油機(jī)和(hé)轎車用汽(qì)油機正時傳(chuán)動各(gè)自在設計、結構上的特點及把握工藝要點,加工(gōng)方法優劣比較,可作為發動機建生產線選擇設備、刀具的參考。對目前中國轎車用動力的發展方向及趨勢作(zuò)了淺釋。

1.現狀分析

20 世紀中國發動機大都為工作機提(tí)供動(dòng)力,如為船舶、重型汽車、工程機械和穀(gǔ)物加工機械等提供動(dòng)力,以中低速柴油機(jī)為主。凸輪軸孔幾乎都設計在缸體上,因為在(zài)同一個零件上便(biàn)於工藝安排,而且凸輪軸孔和曲軸孔同在一個缸體上,距離較近,用齒輪傳動,使設計結構(gòu)緊湊,加(jiā)工精度(dù)也便於(yú)控製。通過曲軸齒輪傳動橢輪齒輪(lún)再傳動凸輪軸(zhóu)齒輪來(lái)完成發動機的正時傳動。齒輪傳動要求曲軸孔、橢(tuǒ)輪軸孔及凸輪(lún)軸孔之間必須有嚴格的中心距(jù)要求。進、排氣凸輪同時也設計在1 根凸輪(lún)軸(zhóu)上。從凸輪→挺柱→挺杆→氣門(mén)搖(yáo)臂→氣(qì)門開閉,整條驅動鏈比較(jiào)長, 傳動精度(dù)低,柴油機整機噪音大。為保證嚴格的中心(xīn)距(jù),滿足齒輪(lún)傳動的要求,在生產線加工工藝終端工序,采用(yòng)的是三軸組合機床,工件(jiàn)在一次定位夾緊中,完成缸體(tǐ)上曲軸(zhóu)孔、橢輪軸孔及(jí)凸輪軸孔的精(jīng)加工。

改革(gé)開放, 中國汽車工業的崛起,推進了車用汽油機迅猛發展,汽油機作為轎車動力,轎車對發動機也(yě)提出了高的要(yào)求,如整車的舒適性(xìng),整車噪(zào)聲限製在(zài)70dB 以(yǐ)下,由於轎(jiào)車前機艙空間限(xiàn)製,發動機外框(kuàng)尺寸不宜太大,由於(yú)轎車要求瞬時的加速性(xìng),對發動機功(gōng)率要求也高。汽油機提高功率的途徑有(yǒu)兩條: ① 隻提高發動機(jī)的轉速(6 000r/min 以上)來提(tí)高功率。②提高(gāo)轉速的同時,也必須相應提高進(jìn)、排氣的效率來(lái)提高發動機的功率(lǜ)。

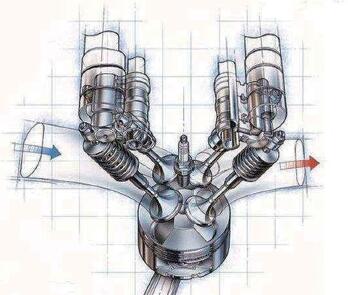

為(wéi)此設(shè)計從1 缸2 氣門改為1 缸4 氣門(進氣門兩(liǎng)個,排氣門兩(liǎng)個),進、排氣凸輪也由共(gòng)在1 根凸輪軸上的設計,發展為進氣凸輪軸和(hé)排氣凸輪軸獨立分(fèn)開設計,進、排氣凸輪軸孔受(shòu)缸體空間的限製難於布置在缸(gāng)體上。凸輪軸孔的位置也必須由缸體移到缸蓋上(頂置結構),由於拉大了(le)凸輪軸孔與曲軸孔(kǒng)的傳動距離(lí),而且不在同1 個零件上,發動機的正時傳動也不能采用齒輪傳動,隻能采用(yòng)中心距可調節(設有帶傳動張緊(jǐn)輪裝置)的、柔性(xìng)的及低(dī)噪聲(shēng)的帶傳動(dòng)來代替高噪聲的齒輪傳動。由進、排氣凸輪(lún)軸分別直接

驅動氣門挺柱,控製發動機進(jìn)排氣門的開、閉。由於從凸輪軸凸(tū)輪→氣門挺柱→氣門間(jiān)的傳動鏈的縮短,大大提(tí)高進氣和排氣的效率和(hé)傳動精度,也大(dà)大降低了(le)發動機整體的噪聲(shēng)。進、排氣凸輪軸之間采用(yòng)了有(yǒu)消除傳動間(jiān)隙作用的可調輔助齒輪和齒輪組合傳動(dòng)(降低齒輪傳動的噪(zào)聲)。本文以MR479Q 發動機缸蓋雙凸輪軸孔加工工藝安排為例, 對加工工藝(yì)方法作探討。

MR479Q 發動機缸蓋上進、排氣凸輪軸孔為分別由凸輪軸蓋與缸蓋所構成的五檔不連續的孔,孔徑都是φ (23 + 0.023)mm, 除了它們之間的中心距(112±0.020)mm 有嚴格要求(qiú)外,進、排氣凸輪軸孔中心軸線也要求相互平行,平行度控(kòng)製在0.030mm 範圍內。

2.缸蓋上(shàng)進、排氣凸輪軸孔目前的兩種加工方法

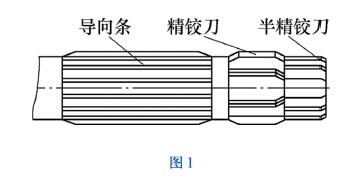

(1)加工中心機床加工。①采用(yòng)粗鉸刀分別對進氣凸輪軸孔和排氣凸輪軸孔的第1 檔(dàng)凸輪(lún)軸孔(作為刀具工(gōng)藝導向孔)做粗(cū)鉸加工,完(wán)成後,退(tuì)出(chū)工件(jiàn),粗鉸刀直(zhí)接返回刀庫。②進入下一工步,采用粗、精鉸(jiǎo)複合刀完成凸輪軸孔的精(jīng)鉸孔工序。刀具呈前小後大的階梯形,包括粗鉸(jiǎo)刀、精鉸刀和導向條等(見圖1)。首先粗鉸(jiǎo)刀進入第1 檔粗鉸凸輪軸(zhóu)孔(此時不切削)實現刀具導向,隨著刀具慢速工進,粗鉸刀粗(cū)鉸第2 檔凸輪軸孔(kǒng),同時精鉸刀,精鉸第1 檔(已粗鉸)的凸輪軸孔尺寸至φ (23 + 0.023)mm。重複以上加工直到最(zuì)後一檔(dàng)凸輪軸(zhóu)孔完成(chéng)精鉸(jiǎo)加工尺寸φ(23 + 0.023)mm。粗、精鉸複合刀具退出排氣凸輪軸孔,重複以上加工過程, 完(wán)成進氣凸輪軸孔的精鉸加(jiā)工尺寸φ (23 + 0.023)mm。

從加工過程(chéng)來分析, 加工中心機床加工凸輪(lún)軸孔,是單(dān)軸加工,刀具從第1 檔(dàng)凸輪軸孔前端口開始,結束(shù)在凸輪軸孔末端出(chū)口,刀(dāo)具工進全程410mm 以上,而且是以工進(jìn)速度進(jìn)給。刀具退出排氣凸(tū)輪軸孔,再(zài)加工(gōng)進氣凸(tū)輪軸孔,加工過程也是如(rú)此複雜,本工序節(jiē)拍比較長(zhǎng),效率低,限(xiàn)製了整(zhěng)條缸蓋生產線生產節拍的提高。

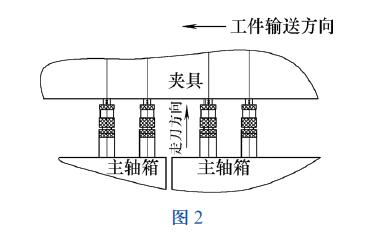

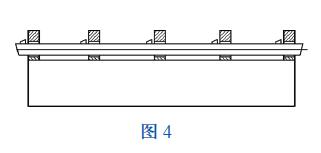

(2)專用組合機床加工。我們采用4 軸臥式雙工位組合粗鏜、精鏜機床(見(jiàn)圖(tú)2),先缸蓋手動推入粗(cū)鏜工位(wèi),工件定位並抬起(qǐ),雙軸(zhóu)粗鏜杆(gǎn)快進定位,鏜(táng)刀在凸輪軸孔前端(duān)5mm 處停下(見圖3)。缸蓋落(luò)下,定位(wèi),夾緊(見圖4)。

雙(shuāng)軸粗鏜杆慢速工進,工進距離為35mm,完成後,缸蓋抬起,雙軸粗鏜杆在主軸(zhóu)定位器的作用下實(shí)現刀具方向定位,鏜杆停止旋轉(zhuǎn),並快速退出缸蓋的導向套(tào)。缸蓋由夾(jiá)具自動輸送裝置自動輸送下一個精鏜工位,雙軸精鏜杆刀具快進,定位,鏜刀在凸輪軸孔前端5mm 處,停下。缸蓋落下,定位,夾緊。雙(shuāng)軸精鏜杆慢速工進,工(gōng)進(jìn)距離也(yě)是35mm,完成後,雙軸精鏜杆在主軸定位器的作用下,刀具方向定位(wèi),鏜杆停止旋轉,缸蓋抬起,並快速退出缸蓋的導向套。完成雙凸輪軸孔的精鏜加工。完(wán)工後,缸蓋轉入生產線下一工序。

3.專用組(zǔ)合機(jī)床和加工中心機床加工

凸輪軸孔的特(tè)點(diǎn)比較

(1)專用組合機床加工,多軸(4 軸),雙軸粗鏜杆和雙軸精鏜杆,同時實現雙軸粗鏜(táng)進、排(pái)氣凸輪軸(zhóu)孔,同(tóng)時也完成進(jìn)、排氣凸輪軸孔的精(jīng)鏜加工,開始先粗鏜進、排氣(qì)凸輪(lún)軸孔。完成後,夾具自動將工件轉入精鏜工位,完成精鏜凸輪軸孔的加工。

加工中心機床加工,單軸,第(dì)1 工步,先粗鉸排氣凸輪軸(zhóu)工藝導向孔,再粗鉸進氣凸輪軸工藝導向孔,完成後,返回機床刀具庫。第2 工步,換刀,粗、精(jīng)鏜鏜鉸複合刀,先粗、精鉸排氣凸輪軸(zhóu)孔,再粗、精(jīng)鉸進氣凸輪軸孔。

(2)專用(yòng)組(zǔ)合機加工,多刀(5 把刀),粗鏜進、排氣凸輪軸(zhóu)孔各5 把刀,精鏜進、排氣凸輪軸孔各5 把(bǎ)刀,每一把刀完成粗鏜(或精鏜)1 檔孔。加工中(zhōng)心機床加(jiā)工,單刀,換刀頻率高,隻能一個工步(bù),一個工步進行。

(3)加工中心機床加(jiā)工,刀具工進距離短,僅有35mm,生產率高。加工中心機床加工,工進距離長(zhǎng),從凸輪軸孔第1 檔端(duān)口到第5 檔凸輪軸孔出口(kǒu)工進距離410mm,生產率(lǜ)低。

(4)專用組合機床加工,刀具鏜(táng)杆采用前(qián)、後和中間導向(xiàng)套的全支承(chéng)結構,刀具剛性高、無振動,加工凸輪軸孔的表麵粗糙度好。加工中心機床加工,刀具為懸臂狀態,刀具剛性差、易振動,凸輪軸(zhóu)孔表麵粗糙度相對差。

(5)專用組(zǔ)合機床加工,在(zài)整個生產線是節拍短、效(xiào)率高(gāo),生產線產量由50 000 台提升至100 000 台專用組合機床產能仍能滿(mǎn)足。加(jiā)工中心機床加工在生產(chǎn)線(xiàn)上是節拍長、效率低,往往是生(shēng)產線上難以控製的短(duǎn)板,提升產能隻能增加加工中心機床的台數。

(6)專(zhuān)用組合機床刀具結構(gòu)單(dān)一、價(jià)格便宜,本廠便於刃磨,壽命長,刀具費用低。加工中心機床(chuáng)刀具是複合刀(dāo)具,結構(gòu)複雜、價格昂貴,本廠刃磨修複困難,壽命相對短,刀具費用高。但是兩種機床各有特點,加(jiā)工中心機床在加工中心距離小(xiǎo)的密集的(de)孔係時,優於專用組合機床,組合機床(chuáng)受(shòu)孔中心距限製,中心距離小的孔係要分兩台機床加工,增加機床台數,而中心(xīn)距精度難以(yǐ)保證,也(yě)使(shǐ)生產線(xiàn)加長。

4.結語

改革開放40 年, 我國的汽車產量和汽車擁有量已相當大,但是也給環境帶來嚴重汙染,國家在限製汽(qì)車排放的同時,大力發展新能源汽車,特別是零汙染的純電動汽車,如比亞迪公司的純電動公交車(chē)已進入大中城(chéng)市公交公司運營。但是,由於中、小型乘用車,受(shòu)車用電池的容量限製(zhì),續航裏程短,充電站少,還有待全國建設充(chōng)電站成網,目前中(zhōng)、小型乘用車動力還是以汽油機為主,采用缸蓋(gài)頂置雙凸(tū)輪軸4 氣門(5 氣門)結構的發動機,尚處於主流位置。

對(duì)於缸體、缸蓋生產線(xiàn)的建設,本人多(duō)年實踐經驗(yàn),選(xuǎn)擇設備不宜偏彼,能充分發揮機床各自特點的最大化(huà)為佳,認(rèn)為以加工中(zhōng)心機床和專用組合機床(chuáng)混合建生產線,能達到優勢互補的效果,也十分符(fú)合小批量、多品(pǐn)種中國汽車國情。選好(hǎo)設備、選對設備,保證質量、滿足產(chǎn)量(liàng)的前提下(xià),盡量減少建廠的設(shè)備投資,錢要花(huā)在刀(dāo)刃上。

投稿箱:

如果您(nín)有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

博文選萃

| 更多

- 機械加工過程圖(tú)示(shì)

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展(zhǎn)趨勢

- 國產數控係統和(hé)數控(kòng)機床何去何從?

- 中國的技術(shù)工人都去哪(nǎ)裏了?

- 機械老板(bǎn)做了(le)十多年,為何還是小作坊(fāng)?

- 機械行業(yè)最新自殺性營銷,害人害己!不(bú)倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智造(zào),多談點製造

- 現實麵前(qián),國人沉默。製造業的(de)騰(téng)飛,要從機床

- 一文搞懂數控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別