數控車銑加工中(zhōng)心C軸編程方法

2018-5-4 來源:廣東省中山市(shì)技師學院 作者:黃友訓

【摘要】車銑複合加工是利用銑刀旋轉和工件旋轉的合成運動來實現(xiàn)對工件的切削加工,使工件在形狀精(jīng)度、位置精度、已加工表麵完整(zhěng)性等多方麵達到(dào)使用要求的一種先進切削加工方法。車銑複合加工不是單純的將車(chē)削和銑削兩種加工(gōng)手段合並到(dào)一台機床上, 而是利用車銑合成運動來完成各類表麵的加工, 是在當今數控技術得到較大發展的條件下產生的一種新(xīn)的切削理論和切削技術。掌(zhǎng)握(wò)車銑複合加工中(zhōng)心手工編程技術成為關鍵,本文介紹數控車銑加工中心的功能、特點(diǎn)和使用C軸功能(néng)加工六邊形零件及端麵圓弧槽及鑽孔(kǒng)加工方法。

關(guān)鍵詞:數控車銑加工中心;C軸;正六邊形;鑽孔

1 、引言

複(fù)合加工又叫完全加工、多功能加工。早期曾將加工(gōng)中心稱為複合加工機床。但(dàn)是(shì)隨著(zhe)複合加工技術的不(bú)斷發展與進步,現在的複合加工(gōng)機床與以前所稱的複合加工機床有了本質上的區別。複合加工機床通(tōng)過一次裝夾零件(jiàn)完成多種加工工序,縮短了加工時間,提高(gāo)了加工精度,因而受到用戶的歡迎。數控車銑複合(hé)機床是複合加工機床(chuáng)的(de)一種主要機型(xíng),通常是在(zài)數控車床上實現平麵銑削、鑽孔(kǒng)、攻絲(sī)、銑槽等銑削(xuē)加(jiā)工(gōng)工序,具(jù)有車削、銑削以及鏜削等複合功能,能夠實現一次裝夾完成複雜零(líng)件的加工理念。

車(chē)銑複合加工機床的運動包括銑刀旋轉(zhuǎn)、工(gōng)件旋轉、銑刀軸向進給和徑向進給四個基本運動。依據工件旋轉軸線與刀具旋轉軸線相(xiàng)對位置(zhì)的不同,車銑複合加工主要可(kě)分為軸向車銑加工、正交車銑加工以及(jí)一般車銑加工。其中軸向車銑是應用範(fàn)圍最廣泛的車銑加(jiā)工方法(fǎ)。軸向車銑加工由於銑刀與工件的旋轉軸線相互平行,因(yīn)此它不但可以加工外圓(yuán)柱表麵,也可加工內(nèi)孔表麵,通常為X、Z、C的(de)3軸車銑加工(gōng)中心。如圖1、圖2所示。

2 、車銑複合加工中心(xīn)功能(néng)介紹

車銑複合(hé)加工中心除可同時進行車(chē)削所有功能外,還可以進(jìn)行動力刀徑向加工、鑽孔、攻牙、端麵切槽、側麵切槽、側麵銑削、角(jiǎo)度鑽孔、曲線銑削等等。可(kě)以由一台(tái)機(jī)床完成一個零件的所有加工步驟,實現了一次裝卡完成(chéng)全部或者(zhě)大部分(fèn)加工工序(xù),從而大大縮短零(líng)件製造工藝鏈。這樣一方麵減少了由於裝夾改變(biàn)導致的生產輔助時間(jiān),同時也減少了工裝夾具製造周期和等待時間,能夠顯著提高生產效率。與此同時車銑(xǐ)中心減少了裝夾次數,提高(gāo)了加工精度。裝卡次(cì)數的減(jiǎn)少避免(miǎn)了由於定位基準轉化而導致的誤差積累。同(tóng)時,目前(qián)的車(chē)銑複合加工設備大都具有在線檢測的功能,可以實現製造過程關鍵數(shù)據的在位檢測和精度控(kòng)製,從而提高零件的加工精度。

圖(tú)1 車銑(xǐ)加工中(zhōng)心

圖2 車銑加工中心零件加工

3 、車銑加工(gōng)中心加工的優點

(1)縮短零件製造(zào)工藝鏈,提高生產效率。可以安裝多(duō)種特(tè)殊刀具,新型的刀具排布(bù),減少換刀(dāo)時間,提高(gāo)加工效率,車銑複合加工可以實現一次裝夾完成全部或者大部分加(jiā)工工序,從而大大縮短零件製造工藝鏈。這樣一方麵減少了由(yóu)於(yú)裝卡改變導(dǎo)致的生產(chǎn)輔助時間,同時也減少了工裝卡具製造周期和等待時間,能夠(gòu)顯著提高生產效率。

(2)減少裝夾(jiá)次(cì)數,提高加工精度。裝卡次數的減少避免(miǎn)了(le)由於(yú)定位基準轉化而導致的誤差積累。同時,目前的車銑複合加工設備大都具有(yǒu)在線檢測的功能,可以實(shí)現製造過程關鍵(jiàn)數據的在位檢測和精度控製,從而提高零(líng)件的加工精度;高強度(dù)一(yī)體化的床身設計,提高了對難切削材料的重力加(jiā)工能力;該(gāi)機床(chuáng)配置有自動送料裝置,可以(yǐ)實現自動上料來連續,基本實現單台機床的流水線作業。

(3)減少占地麵積,降低生(shēng)產成本。緊湊美觀的外形設計,改善了空間(jiān)利用方式,維護修理更(gèng)方便讓客戶得到最大(dà)的滿意;雖(suī)然車銑複合加工(gōng)設備的單台價格比較高,但由於製造工藝鏈的縮短和零件所需設備的減少,以及工裝夾具數量、車間占地麵積和設備維護費(fèi)用的減少,能夠有效降低總體固定資產(chǎn)的投資(zī)、生產運作和管理的成本。

4 、車銑加工中心(xīn)編程應用實例

車銑中心加工技術的發展,也對數控編程技術提出了更高的要求(qiú),通常(cháng)使用自動編程與手工編程(chéng)相結合的兩種(zhǒng)方式,使用自動編程首先要購入 CAD/CAM軟件,編程人員要掌握數控車削、多軸銑削、鑽孔等多種加工(gōng)方式的(de)編程方法(fǎ),而且對於工序間(jiān)的轉換與進退刀(dāo)方式需要定位準確可靠,一但發生碰撞則對刀具和機床損壞較嚴重。學習車(chē)銑中心加工的(de)編程,掌握手工(gōng)編(biān)程和仿真技術是必不可少(shǎo)的(de)環節(jiē)。下麵以兩個案例來介紹基於 GE FANUC-21I-T 數控係統的手工編程。

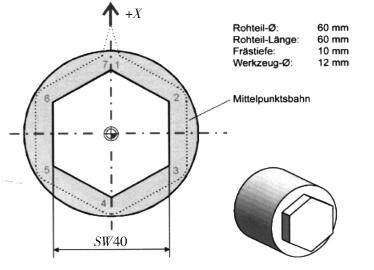

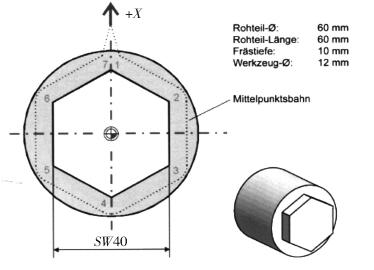

案例1:車銑中心C軸加工正六邊形,零(líng)件材料為鋁件,如圖3所示。

圖3 六邊形零件(jiàn)圖

(1)圖樣分(fèn)析(xī)。根據圖 3 所(suǒ)示,毛坯材料選用直徑(jìng)60×60mm 的鋁棒。采用三爪卡盤裝夾,刀具選用外徑車刀同(tóng)直徑10mm高速(sù)鋼立銑刀。先(xiān)采用外徑車刀(dāo)加(jiā)工工件端麵及外圓,再(zài)采用直徑(jìng)10mm銑刀分層加工六邊形。

(2)正六邊形圖樣的坐標點計(jì)算。如圖(tú)3所示,SW=40,基點分別(bié)為P1,P2,P3,P4,P5,P6共(gòng)6點,各點計算方法及(jí)坐標點如表l所示,注其中的 C 坐標本是角度的計算,難以計算,但在如下的極坐標編程中(zhōng),按直角坐標係(xì)中的(de) Y 坐標計算即可,從(cóng)而大大簡(jiǎn)化了編程,提高(gāo)了編程的效率。

表1 正六邊形坐標點

(3)C軸(zhóu)加工極坐標指令。在 FANUC21I 係統中,使用 C 軸功能,首先需要通過(guò)輔助功能指令 M52 啟動 C 軸功能,再采用 G12.1轉換坐標係。自動編程的後處理也(yě)可(kě)以設置極坐標(biāo),沒有采用極坐標後處理的程序相對較長,直線同圓弧加工(gōng)都是通過無數個點擬合,如果機床運算速(sù)度(dù)不(bú)夠快的話(huà),加工質量很難得到保證;打開極坐標功能程序相對簡短,加工(gōng)效果相對好。指令格式:G12.1 啟動極坐(zuò)標插補方式(進行極坐標插補);利用由線性軸(zhóu)和旋轉軸(假想軸)組成(chéng)的笛卡爾坐標係(xì)來(lái)指(zhǐ)定線性或圓弧插補;G13.1 取消極坐標插(chā)補方式(不進行極坐標插補)。

(4)走刀路線設計。

采用立銑(xǐ)刀軸向分層加工方式編程。第一(yī)級子(zǐ)程序采用l號刀補進行粗加工,方向同z方(fāng)向精加工餘量可以通過不同刀補數據來設置。第(dì)二級子程(chéng)序采用2號刀補進行精加(jiā)工,根據圖紙要求可以采用多重子程序進行分層下刀,加工量可以根據加(jiā)工情況來調整。

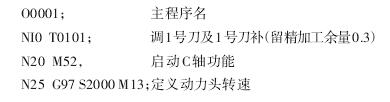

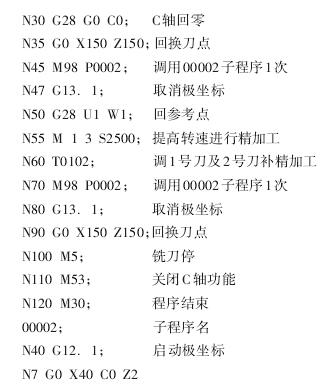

(5)車(chē) 銑 中 心 銑 削 正 六 邊 形 程(chéng) 序 如 下(基 於FANUC 21I-T 係統標準格式):

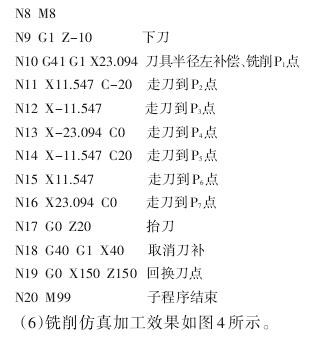

(6)銑削仿真加工效果如圖4所示。

圖4 正六邊形加工完成模擬圖

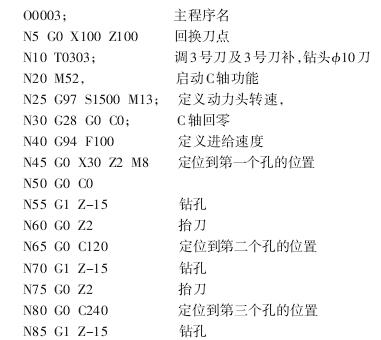

案例 2:使用車銑加工中心 C 軸功能加工端麵圓弧槽和鑽孔,工件材料為 45 號鋼,3 個孔的直(zhí)徑為(wéi)直徑10mm,孔深為 5mm,兩個圓弧槽寬度為 12,深度為(wéi)10mm,零件如圖 5 所示。

圖5 加工(gōng)的端麵圓弧槽零件圖

(1)加工工藝分析。根據(jù)零件(jiàn)圖,毛(máo)坯材(cái)料選用(yòng)直徑80×100mm的(de)45號鋼。采用三爪卡(kǎ)盤裝夾,先采用外徑車刀加工工(gōng)件端麵(miàn)及外圓,再采(cǎi)用直(zhí)徑10mm高速鋼材質麻花(huā)鑽加工孔,然後用直(zhí)徑12mm合金立銑(xǐ)刀銑圓弧槽。

(2)銑削(xuē)仿真加工效果如圖6和圖7所示。

圖(tú)6 鑽孔工序圖

圖7 零(líng)件加工完後圖

5 、結束(shù)語

車銑複合加工技術的發展,對數控編程技術提出(chū)了更高的要求,這也是製約車銑複合加工設備在實際生產應用中的一個瓶頸環節。由於車銑(xǐ)複合加工投入實(shí)際生產的應用時間較短,在沒有專業的複合加工解決方案的情況下,通常是利用通用 CAM 軟件規劃出部分加工程序,然後工藝人員(yuán)再對程序進行手工整(zhěng)合(hé),以(yǐ)滿足複合加(jiā)工機床對加工程序的要求。這種解決方法對工藝人員(yuán)的要求非常高。

本文(wén)通過車銑(xǐ)複合加工中心上加工六邊形及端麵孔及圓弧槽的編程案例(lì),說(shuō)明了數控車銑加工中心(xīn)C 軸編程(chéng)的應用方法,從而為進一步學(xué)習數控車銑(xǐ)加(jiā)工中心的(de)手工編程及自動編程打下(xià)良好的基礎。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行(háng)業數據(jù)

| 更多(duō)

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數(shù)據(jù)

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車(chē)產量(liàng)數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量(liàng)情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多

- 機械加(jiā)工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的(de)發(fā)展趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械(xiè)老(lǎo)板做了十多(duō)年,為何(hé)還是小作坊?

- 機械行業最(zuì)新自殺(shā)性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智(zhì)能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰飛,要從機(jī)床(chuáng)

- 一文搞懂(dǒng)數控車床加工刀具補償功(gōng)能

- 車(chē)床鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳(chuán)統鑽削與螺(luó)旋銑孔加工(gōng)工藝的區別