一種(zhǒng)五軸加工中(zhōng)心(xīn)角度頭固定裝置設計

2018-2-18 來源:成都工貿(mào)職業技術學院 成都恒信創智科技 作者:陳本(běn)鋒 李燦軍

摘要:五軸加工中心在加工存在側向軸頸的複雜零件時,刀具(jù)和(hé)零件的過切幹涉和碰撞幹涉經常發生,影響了加工質量。要充分發揮五軸數控加工的優勢,必須設法解決(jué)這一難題。以往的經驗(yàn)是從編程和算法方麵進行優(yōu)化,該方法路徑複雜(zá)、效率不高、精度較低、普適性較差。而采用新設計的角(jiǎo)度頭固定裝置加工類似零件(jiàn),經實證可以從結構上避免軸頸側銑加工時產生的幹涉現象(xiàng),提高夾具的定位(wèi)精(jīng)度。該固定裝置結構簡單、成本低廉、滿足功能需要,給企業實(shí)際加工提供了一種解決方案(àn)。

關鍵(jiàn)詞:加工中心;附件;角度頭;固定裝置(zhì)

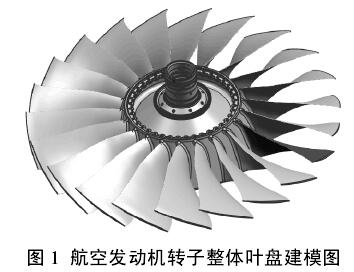

整體(tǐ)葉盤具(jù)有結構複雜、通(tōng)道窄、彎曲幅度大、葉片(piàn)薄、易變形(xíng)等特點,但其精度要求高(gāo)、加工(gōng)難度大。如圖 1 所示,由(yóu)於葉盤的軸頸(jǐng)處於零件的中心位置,且葉片尺寸較大(dà),利用五軸加工中心加工軸頸外圓的槽孔等(děng)特征結構時,刀具(jù)和葉盤(pán)的葉(yè)片(piàn)會產生碰撞幹涉(shè),影響加工質量。基(jī)於此,機械加工中常見的做法是安裝角度頭。角度頭是一種機床附件,可以(yǐ)讓刀具旋轉中心線與主軸旋轉中(zhōng)心(xīn)線成一定角(jiǎo)度,從而滿足徑向加工要求。傳統(tǒng)的角度頭固(gù)定方式間隙較大,當被加工(gōng)材料(liào)較硬、刀具切(qiē)削(xuē)力過大(dà)時,刀具會因為受力而彎曲變形並產生振動,導致(zhì)加(jiā)工效率和加工精度不高。

設計一種能連接角度頭與機床(chuáng)主軸的固定裝置,提高了角度頭的定向精度和剛性,能很好地解決加工軸頸時(shí)刀具與機件發生幹涉時的工藝難(nán)題。下麵(miàn)以航空發動機轉子整體葉盤的軸頸加工為例,介紹該(gāi)角度頭固定裝置的設計理論、使用方法和應用效果(guǒ)。

1 、側銑加工中存在的問題(tí)

以整體葉盤的軸頸特征槽加工為例,其加工軸頸(jǐng)時的裝夾方式應該是大端在下、軸頸(jǐng)在上(shàng)。因為葉盤的軸頸較短,軸頸端離葉片(piàn)較近,且軸頸的(de)特征槽在側麵,加工(gōng)時刀具應該從水平方向(xiàng)進給。接角度頭後,使用功能滿足(zú)了,但加工過程中振動大、不容易控製,加工表麵質量和加工精度差(chà),且刀杆過長容易發生幹涉。如果將刀杆加粗,則旋轉過程中刀具的離心率過大,加工過程抖動嚴重,容(róng)易超出公差範(fàn)圍。

2 、角度頭固定裝置的(de)功能設計

五軸數控機床的功能強大,標準化的機床並沒有預留安裝附件接口(kǒu)。鑒於以上分析中存在的問題,實際加工(gōng)中(zhōng)試圖設計一種角度頭的(de)固定(dìng)裝置,這個固定裝置可以將角度頭和機床主軸連接起(qǐ)來,角度頭上再接刀具。除了滿足功能要求,在使用方麵,角度頭固定裝置結構應簡單(dān)可變(biàn),固定方便快捷,工藝性(xìng)好(hǎo),便於設計和製造,並可以通過鎖緊螺釘消除固定塊和角度頭定(dìng)向銷的間隙,提高定向精度和剛性.

3 、角度頭固定裝置的結構設計(jì)

該固定裝置需要根據機床的尺寸來設計,不具有通用性。附件總體(tǐ)設計可以按照以下步驟進行:設計理論分析、零件(jiàn)的組成、外形尺寸及性能參數的(de)確定、強度設計和(hé)材料的選擇。

本例中選擇瑞士米克朗 UCP800 五軸聯(lián)動(dòng)加工中心(xīn)作為設計依據(jù),其錐柄規格為 HSK63,搖擺式工作台為 630 mm,夾緊麵為(wéi) 600×600 mm,承重(chóng) 500 kg。設計(jì)時,結合主軸直(zhí)徑、工(gōng)件尺寸和刀具規格,選擇機床所能容納的裝置最大尺寸。

3.1 設計理論(lùn)分析

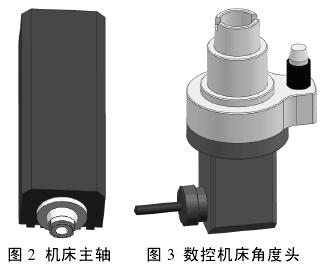

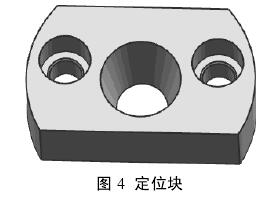

按照功能要求,需要滿足該裝置分別與機床主軸(圖 2)、機床角度頭(圖 3)的固定兩部分(fèn)功能(néng)。其(qí)中,機床角度頭上(shàng)端連接(jiē)主軸、下端連接刀具。

對照功能要求,還要考慮材料的穩定性、聯接的精度、安裝的(de)便捷性、固定裝置的重量(考慮機床的承載能(néng)力)、尺寸(為防止(zhǐ)固定裝置與(yǔ)零件或(huò)者機床部件發生幹涉,固定裝置尺寸(cùn)應盡量小)。

接下來以此為依據(jù)完(wán)成設(shè)計任務。

3.2 組件設計

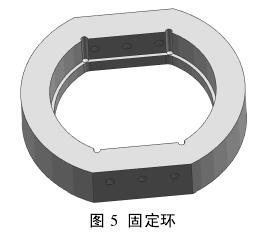

根據上(shàng)述理論分析,該角度頭固定裝(zhuāng)置(zhì)設計出固定元(yuán)件、定位元件、夾緊元件和鎖緊元(yuán)件四個部分,分別命名為(wéi)定位塊(圖(tú) 4)、固定環(圖 5)、鎖緊螺釘(圖6 )、定位螺釘。因為每種數控機床的規格不同(tóng),組件(jiàn)中各零(líng)件的尺寸也不盡相同,本例僅作為滿足該機床(chuáng)功能要求的較佳實施方案而(ér)已。固定環的內(nèi)槽(cáo)尺寸根據機床主軸尺寸設計,外輪廓尺寸無太大要求。定位塊尺寸的工作麵要求較高,兩工(gōng)作麵(miàn)分別與固定環和角度(dù)頭緊密連接。為了縮短加工周期,螺釘可以選用標準化元件。

3.3 強度設計

附件設計的質量(liàng)對生產(chǎn)效率、產品質量(liàng)、廢品率(lǜ)等有著直接的影響,為此,設計時要綜合考慮其實用性、經濟性和可(kě)靠性。角度頭在夾緊力作用下,應確保其(qí)定位基麵在固定裝置的固定環工作表麵,該功能要求固定環有一定的抗(kàng)變(biàn)形能力,要求固定環在承受外(wài)力時,有一定的剛性,避免產(chǎn)生不必(bì)要(yào)的變形(xíng)和振動(dòng)。

本例中,五軸加工中心比普通(tōng)機床的剛性差,待加工零件屬於薄壁件(jiàn),加工過程中(zhōng)刀具的(de)扭矩較小,對固定(dìng)裝置的(de)強度要求不高。

3.4 、材料選用

常用的機床夾具材料包(bāo)括(kuò) Q235 鋼、45 鋼、T8 鋼、Cr12 鋼、HT20 等各種鋼質、銅質材料。根(gēn)據機床主軸的剛性、夾持力大小(xiǎo),本著滿足使用條件的前提下(xià)盡量減少成本的原則,選擇碳素結構鋼或合金鋼 42Cr Mo 作為角度頭定(dìng)位裝置的材料,其硬度為 36~42 HRC。該材(cái)料購買方便、熱處理性能較好。

3.5 固定裝置組合圖

如圖 7 所示的(de)角度頭固定裝置。該裝置中,共 4 類 10 個零件,包括固定塊 1 個、固定環 1個、鎖緊螺(luó)釘 6 個、定位螺(luó)釘 2 個。由於定位基準麵與定(dìng)位塊工作表(biǎo)麵接觸麵積較小,因(yīn)此定位塊和固定(dìng)環(huán)之間的位置精度要求較(jiào)高。

4 、角度頭(tóu)固(gù)定裝置的使用說明

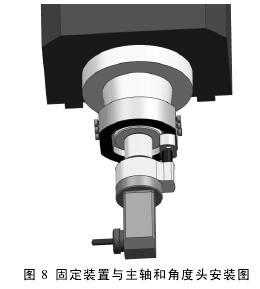

圖(tú) 8 為固定裝置在(zài)機床主軸上(shàng)的裝夾示意圖。為了限製固定環與主軸之間(jiān)的自由度,應該用鎖緊(jǐn)螺(luó)釘對主軸進行擰緊。為了便於鎖(suǒ)緊(jǐn),固定環與主軸之間應(yīng)該添加銅墊片。

4.1 固定(dìng)裝置安裝在主(zhǔ)軸上(shàng)

將固定環固定(dìng)在機床的主軸上,預先移動到主軸的上端。用螺釘連接主軸和固定環,在主軸和螺釘的接(jiē)觸(chù)麵上各加一個薄銅片,防止螺釘壓傷主軸。螺釘擰緊的程度要適當(dāng),以固定環不(bú)鎖(suǒ)緊、不下滑為準。

4.2 角度頭安裝在固定裝置(zhì)上(shàng)

將定位塊套在角度頭的定(dìng)位(wèi)柱上,將主軸(zhóu)定向到與角度頭(tóu)刀柄槽對齊。將角度頭向上靠近主軸,將(jiāng)預(yù)先移動到高(gāo)處的固定環與固定塊的安裝孔對齊,將固定環的螺釘鬆開,將固定環從主軸高處(chù)向下移動一定的(de)距離。將固定環鎖緊,在此過程中保持(chí)其(qí)安裝孔與固定塊的安(ān)裝孔對齊。擰緊角度(dù)頭的緊定銷,消除角度頭與定位塊之間的間隙。安裝(zhuāng)完成,在角度頭的夾緊裝置上接上(shàng)刀具即可工作。

4.3 確定工藝設置參數

確定加工工序後選擇刀具,並設置刀具參數。選擇的編程原點(diǎn)應方便編程、測量和操作,同時考(kǎo)慮引起的加(jiā)工誤差(chà)較(jiào)小。將刀具的刀位點放到與編程(chéng)坐標係原(yuán)點一致的位(wèi)置。編寫數控加工程序,修改後處理程(chéng)序。檢查裝夾、刀具和程序,無誤(wù)後開(kāi)始加工(gōng)。

5 、應用(yòng)實例(lì)分析

5.1 加工對(duì)象分析

為了測試該裝置的使用性能,選擇某航(háng)空發動機轉(zhuǎn)子第(dì)一級整體葉盤(pán)為(wéi)例進行(háng)加工。該葉(yè)盤(pán)的設計重量達 35.9 kg,最大回轉直(zhí)徑約Φ800 mm,材(cái)料為鈦合金,葉片最大長度為(wéi) 200 mm,單個葉片的厚(hòu)度為不均勻的 2.5~4 mm。該葉盤軸頸 Φ20 mm、壁厚 3 mm,加工難度大。

5.2 加工步驟分析

因為機床(chuáng)無法使用 RTCP 功能,所以(yǐ)必須將零件(jiàn)放在旋轉工作台的中心,夾緊零件。設定工件坐標係,特別注意工件的角向位置,使工件軸向待加工結構與角度頭和刀具安裝方(fāng)向一致。將固(gù)定裝置(zhì)與機床主軸連接固定,並(bìng)將角度頭安裝在固定裝置上,裝夾刀具。

5.3 加工(gōng)效果比較

通過(guò)實踐加工表明,使用本設計的固定裝置(zhì)加工與(yǔ)未使用該裝置加工相比(bǐ),可使用的刀具長度明顯縮短,加工過程中讓刀量減小,更容易控製(zhì)被加工零件的(de)尺寸精度和表麵質量。加工效率顯著提高,達到了預期的設計要(yào)求。

6 、小結

五軸加工中心(xīn)的功能非(fēi)常強大,因此,設計者(zhě)沒有(yǒu)預留更多的機床附件供企業選擇。通過對五軸加工中心角度頭使用的分析,設計種能夠連(lián)接角度(dù)頭和加工零件的附件(jiàn),擴展了五軸加工中心的加工範圍和功能。實(shí)踐證明,采用角度頭(tóu)固定裝置,增加(jiā)了刀具剛性,解(jiě)決了幹涉問題(tí),對指導企業(yè)生產(chǎn)有實用價值。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯(lián)係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點(diǎn)

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽(qì)車銷量情況

- 2024年8月 新能源汽車(chē)產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機(jī)械加工(gōng)過程圖示

- 判斷一台加工中(zhōng)心精度的(de)幾種辦法

- 中走絲線切割機床(chuáng)的發(fā)展趨勢

- 國產數控係統和數控機(jī)床何去何(hé)從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是(shì)小(xiǎo)作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造(zào)業大(dà)逃亡

- 智能時代,少談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔(kǒng)加工工藝的區別