摘 要:在研究飛機大部件對合麵加工過程中,通過分析對合麵加工工藝流程,借助激光(guāng)輪廓掃描儀獲取加工麵形狀以及基準孔位(wèi)置,計算出待加工麵(miàn)的平麵(miàn)度和孔位關係。 實時檢測對合麵的(de)加工狀況,建立精確的(de)飛機對合麵加工工藝流程,以提高對合麵加工精度和加工效率,從而提高飛機大部件裝配精度。

關鍵詞:加工中心 激光輪廓(kuò)掃(sǎo)描儀 工藝流程 加工精(jīng)度

近幾十年來,隨著計算機(jī)技術、通信網絡技術以及信息化技術的發展(zhǎn), 飛機大部件數字化設計製造(zào)技術迅速提高[1]。 在飛機裝配過程中,對大部(bù)件對合麵進行精加工的目的是為(wéi)了消除之前工(gōng)序的累積(jī)誤差, 保證(zhèng)對(duì)接裝配的協調性與互換性, 進而保證飛機的裝配質量。 傳統的(de)飛機大部件對接裝配方法采用人工強迫定位與裝夾,且無法(fǎ)實現高效精確的對接麵測量,導致對合(hé)麵加工存(cún)在較大風險。 大部件對合麵在裝夾狀態下進行精加工,加工完(wán)成放(fàng)鬆後會產生回彈變形,使相對理論尺寸發生(shēng)偏移,導致對接困難,而且由人工進行精加工,精度和效率都非常低。

為了在飛機大部件數字化對接裝配中實現(xiàn)以(yǐ)數控(kòng)加工方法取代傳統方法, 筆者(zhě)以某型飛機中外翼發房對接中對合麵的加工係統設計和研(yán)究為例, 詳細說明飛機對合(hé)麵加工過程中的基準檢測和工藝過程, 通過激光輪廓(kuò)掃描儀對加工(gōng)前(qián)對合麵的平麵度、輪廓、孔位基準等進行(háng)檢測,經過計算得出(chū)加工量和加工位置,為主軸銑平麵和鑽孔提供位置運動參數依據, 完成對合麵的完全對合。

1、 對合麵的加工特性分析

飛機大部件數字化裝配係統(tǒng)中對合麵的精加工包(bāo)括麵(miàn)加工和(hé)孔(kǒng)加工兩部分, 其中對合(hé)麵的(de)麵加工主要為銑平麵(miàn),使兩個對合麵可以完全貼(tiē)合。對合麵的孔(kǒng)加工需要經過鑽孔、擴孔以及鉸孔等工藝步驟,必須保證精確(què)的孔位(wèi)、孔徑和表麵質(zhì)量(liàng),才可以實現對合麵的精確對合連接裝配。 對合麵的材料類型對於精加工也有重要 影響,主要包 括鋁合金 7050、鋼襯套 30CrMnSiA等,不同材料的(de)切削加(jiā)工性能也存(cún)在較大差異。

2 、對合麵加工係統(tǒng)設計

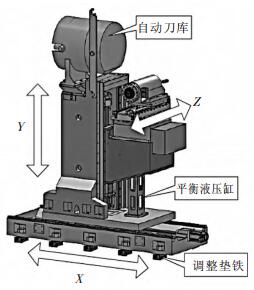

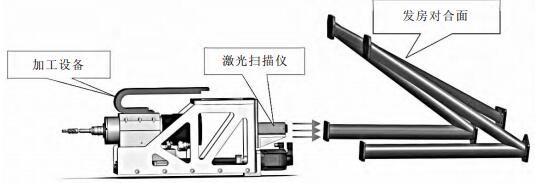

對合麵精加工設備采用專用加工(gōng)中心, 有 4 個獨立的坐(zuò)標運動,具備可在(zài) X、Y、Z 3 個方向運動的聯動控製單元。 另外繞 Y 軸(zhóu)進給方向有一(yī)回轉工作台,可保證對合麵的兩側加工。 加工設備坐標軸的確定如圖1 所示。

圖(tú) 1 加(jiā)工設備結構示意

圖 1 中,X 向通過伺服電機控製運(yùn)動,以實現加工單元沿對接麵平行方向直線運動(dòng), 采用精密的導(dǎo)軌絲(sī)杠係統保證其運(yùn)動精(jīng)度。 Y 向(xiàng)通過帶製動器的伺服電(diàn)機實現(xiàn)同步(bù)運動,為防止進(jìn)給機構在重力作用下下滑,配合平衡油缸實現 Y 軸的平(píng)滑運動。 Z 軸由伺服電機驅動,並通過絲杠導(dǎo)軌進行傳動,帶動電主軸完成對合麵的加工。

3 、對合麵(miàn)加工檢測係統

3.1 測量(liàng)儀器選擇、

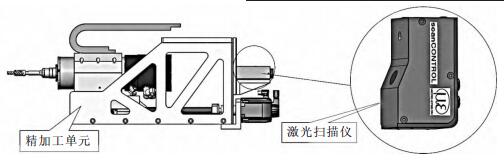

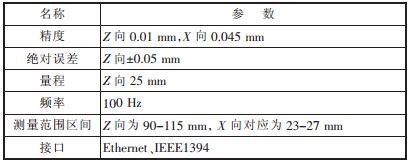

本測量係統采用德國 MICRO-EPSILON 高速激光輪廓掃描儀執行檢測工作(zuò),其(qí)技術規格見表 1。 激光輪廓(kuò)掃(sǎo)描(miáo)儀與電主軸同軸安裝在精加工設備上(shàng), 其位置如圖 2 所示。

圖 2 激光輪廓掃描儀安裝位置

3.2 測量(liàng)步驟(zhòu)

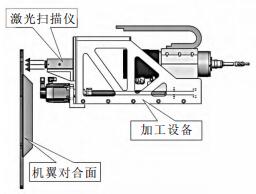

第一步,執行機翼對合端麵的平(píng)麵度和輪廓檢測(cè)。加工設備快速移動到(dào)檢測位置, 激光輪廓掃描儀隨著加工設備的移動(dòng)掃 描 機 翼 對 合 端麵 輪 廓 信 息 並 輸入 到 控 製 係 統 。控 製 係 統 計 算 出中 外 翼 八 字 板(bǎn) 對合 端 麵(miàn) 加 工 量 和鑽 孔 位 置。 掃 描過 程(chéng) 示 意 如 圖 3所(suǒ)示(shì)。

圖 3 機翼對合麵掃描過程示意

第 二 步 , 執行 發 房 對 合 端 麵平 麵 度、 輪 廓 檢測。 加 工 設 備 回轉 180°,移動至相應工位定(dìng)位,激光輪廓掃描儀開始(shǐ)工作,掃描該對合端麵輪廓信息並輸入到係統,係統計(jì)算對合端麵加工量和製孔(kǒng)位置。掃描過(guò)程(chéng)如圖 4 所示。

表 1 MICRO-EPSILON 高速激光輪廓掃描儀技術規格(gé)

圖 4 發房對合麵掃描過程示意

3.3 測量結果

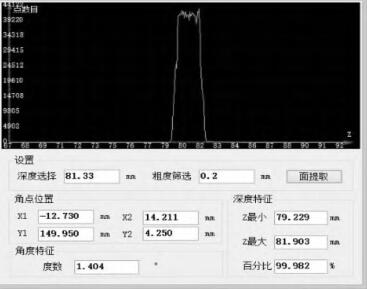

激光輪廓掃描儀在檢測完成後會生(shēng)成(chéng)位(wèi)置數據文件,數據文件中包含大量的測量數(shù)據信息。因為輸出(chū)的測量數據格式(shì)為 TXT 文本文件,此(cǐ)格式(shì)文件可以采用(yòng)程序方式順序讀取(qǔ)並轉(zhuǎn)換為數據庫文件。 精加工設備實現自動化檢測(cè), 需要對激光(guāng)輪廓掃描儀進行應用軟件的二(èr)次開發, 進行(háng)待檢測物三維(wéi)輪廓信息的掃描以獲取三(sān)維(wéi)位置信息數據,如圖 5 所示,最後對必要的(de)麵特征或孔特征數據(jù)進行提取,解算需(xū)要的位置參數。

圖 5 掃描三維型麵數據采集過(guò)程

3.3.1 對合麵平麵度檢測

基於三維點雲數據進行曲麵擬合, 將(jiāng)數(shù)據中那些非實體上的點全部剔除,否則會對分析(xī)帶來失真。在針(zhēn)對不同特征提取數據時所用的剔除算法也是不同的,針對基於點雲進行平麵擬(nǐ)合(hé)的需求, 筆者采用的(de)方法(fǎ)是:先擬合出實體所在的表麵,然後根據點到擬合平麵的(de)距離(lí)來判斷是否剔除。 擬合平麵使用最小二乘法擬(nǐ)合,該方法具有誤差(chà)小、穩定性好的特點(diǎn)。 特征提取過程如圖(tú) 6 所示。

圖 6 麵(miàn)特征提取及處理軟件實現

基於最(zuì)小二乘法擬合平麵的(de)思想,結合空間平麵測量(liàng)的點雲數據求解後,平麵曲麵方程為: z=ax+by+c,然後剔除離平(píng)麵距離大於 0.2 mm(軟件中的粗度篩選值)的點,得到(dào) data_zn 數(shù)據(jù)點,再次經過曲麵擬合的迭代計算(suàn),去除個別雜點,最(zuì)後根據 計 算(suàn) 式 :

90° -arccos (1 / ![]()

可計算出檢測平麵與主軸(zhóu)的法平麵之間的夾角,從而為主軸加工提供數據依據。

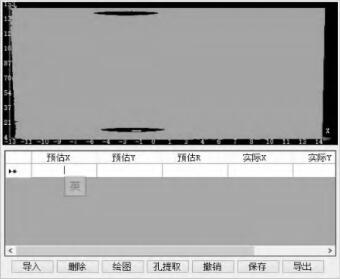

3.3.2 對合(hé)麵基準孔特征檢測

基於(yú)輪廓掃描儀配合(hé)伺服驅動實現孔(kǒng)特征(zhēng)的三維型麵掃描,以采集的點雲數(shù)據為(wéi)對象,提出了一種三維點(diǎn)雲中圓的提取方法。 此方法是結(jié)合點雲的邊界特征來提取的方法(fǎ), 並充分利用了點(diǎn)雲和圖像的對應投影關係特性以及圖(tú)像處理中成熟的圓檢測算法, 如圖 7所示,提取出了三維點雲中的圓。 此方法簡便快捷,易(yì)於實現。

圖 7 孔特征提(tí)取及處(chù)理軟件實現

4 、對合麵加工過程

通過激光輪廓掃描儀對機翼(yì)和發房(fáng)兩側對合麵進行掃描,計算得出對合麵的(de)加(jiā)工(gōng)餘量和(hé)孔位關係,采用精(jīng)加工設備進行對合麵(miàn)加工,加(jiā)工工藝流程如下。

(1) 精加工設備移動到被加工端麵再定位。

(2) 激光輪廓掃描(miáo)儀對發房對合接(jiē)頭平麵以及(jí)連接(jiē)孔進(jìn)行檢測。精加工(gōng)係統反轉,激光輪廓掃描儀對機翼對合端(duān)麵及連接孔進行檢測,調用對合麵加工算(suàn)法,計算(suàn)平麵加工量和(hé)孔位(wèi)誤(wù)差。

(3) 通過計算機對加工量和孔位誤差進行評價。

(4) 上述工作完(wán)成後,精加工係統(tǒng)首先(xiān)更換銑刀,對機翼對合端麵按照加工量進行銑削,然後,精加工係統反轉,對發動機上支架端麵進行(háng)銑削。銑削(xuē)結束後需對機翼與發房的對合端麵進(jìn)行對合,檢測對合度。

(5) 對合度滿足需求後, 將精加工設備移回加工工位,對發房和機翼兩側對合端麵(miàn)的連接孔進行加工。

(6) 完成連接孔的精加工後, 將加工係統移動至下一個工位,進(jìn)行下一個工位的加工。

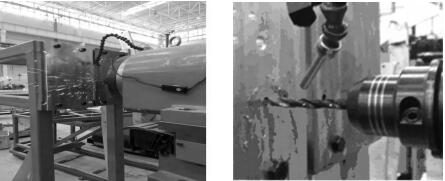

5、 對合麵加工試驗(yàn)

為驗證基於實時檢測的飛(fēi)機對合麵加工係(xì)統的可(kě)行性,利用激光輪廓掃描儀對加工麵進行掃描預處理,計算出(chū)對合麵的加工(gōng)餘量, 利用精加工設備進行對合麵的(de)精銑和鑽孔試驗。對合麵加(jiā)工試驗如圖 8 所示,其(qí)中圖 8(a)為機翼對合麵精銑結果;圖(tú) 8(b)為(wéi)機翼對合麵鑽孔現場。 精銑對合麵後(hòu)的平麵度<0.05 mm,表麵粗糙(cāo)度 Ra3.2 μm。 對合麵孔(kǒng)加工結果為孔徑精度 H7,表麵(miàn)粗糙度為 Ra3.2 μm,鑽孔定位精度 0.10 mm,重複定位精度 0.05 mm,鑽孔(kǒng)垂(chuí)直度偏(piān)差<0.3°,完全滿足加(jiā)工要求(qiú)。

圖 8 對合麵加工現(xiàn)場試驗

6 、結束語

筆者提出了一種滿足飛機對(duì)合(hé)麵(miàn)加工的實時檢測方法。根據對合麵的加工特點,對對合麵的精(jīng)加工係統實現數字化加工, 通過(guò)激(jī)光輪廓掃描儀確定(dìng)對合麵的加(jiā)工餘量,采用精銑平麵和鑽、擴、鉸孔的孔(kǒng)加工方法(fǎ),並通過對合麵試切加工試驗, 對加工(gōng)方法的可行性進行了驗證,實(shí)驗結果滿足對合麵(miàn)加工公差要求。

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據

- 2024年(nián)11月 分地區金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月(yuè) 新能源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據