摘 要:現代機械製造中,振動測試、數據采集和數字信號處理為重(chóng)要的組成部分。過去的振動測試方法十分複雜繁瑣,需要大量的測試儀器,浪(làng)費不必要的資源。所以,設計一種基於 LabV IEW 的振動測試分析係統。該係統由硬件和軟件(jiàn)測(cè)試兩部分組成。可以對加工中的振動進行實時分析,通過實踐證明其有效(xiào)性和合理性。

關鍵(jiàn)詞:LabV IEW ;加工中心(xīn)工作台;振動測試;信號處理

0 引 言

加工中心一般多(duō)指數控銑床,數控銑床加工零件(jiàn)時,工件與(yǔ)銑頭部(bù)分會(huì)產生劇烈的振動。長時間的振動會加(jiā)劇銑刀(dāo)的磨損,從而縮短加工中(zhōng)心和銑刀的壽命;而且(qiě)機械振動產生的噪聲,會對人的聽力和身心產生危害,降低工人的工作效率(lǜ)。加工(gōng)中心(xīn)加工精度高(gāo),適應性強,而振動會影響被加工件的(de)表麵粗糙度。所以需對加工中(zhōng)心工作台進行故障檢測。

我國振動測試(shì)儀器大多(duō)是傳統的測試儀器,使用複(fù)雜且價格不菲。基於 LabVIEW 編程軟件的測試方(fāng)法,已經成為較為(wéi)流行的一種編程語言(yán)。與其他語言不同點是其用圖形化(huà)編程,用戶基本不(bú)用寫代碼,僅用流程(chéng)圖就可以完成測(cè)試任(rèn)務,化(huà)繁為簡,提高了工作效率,體現出快捷性和方便性。該(gāi)係統在機械工業領域中得(dé)到了廣泛應用。

1、 振(zhèn)動測試係統結構組(zǔ)成

此振動係統主要由兩部分組成:一是硬件部分,其中包括傳感(gǎn)器(加速度(dù)、溫度、壓力)和信號(hào)調理(lǐ)電(diàn)路、PC、數據采集卡。主要是采集、測量信號或參數,使其變為標準的電流信號或電(diàn)壓信號。二是軟件部分,使用 LabVIEW虛擬儀器進行編程,即對於所獲取的(de)測量信號或參數進行處理和分析。

1.1 硬件(jiàn)係統構成

本測試係統對加工中心進行振動測試,根據各方麵因素考慮選擇壓電加速(sù)度傳感器。機械振動測量一般采用壓電式加速度傳感器對被測物的振動測量。它是一(yī)種(zhǒng)自發電(diàn)式和機電轉換式傳感器,其壓(yā)電材料受力後表麵產(chǎn)生(shēng)電荷,此電荷經電荷放大、測量電路放大和變換阻抗後就成為正比於所受外力的電量輸出。這種測量方法在機械工業領域中得到廣泛應用。

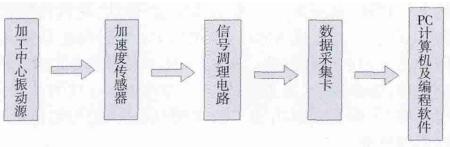

信號調(diào)理電路是重要(yào)的環節,為了更精確地測量信號,信號調理部分對(duì)電壓信號進行放大、濾波、隔離和多路轉換。對振動測量數據的可靠性進(jìn)行提(tí)升。數據采集卡(kǎ)主要任務為生成和測量物理信號,把此信號(hào)傳(chuán)輸到 PC 計算機(jī)裏。本測試(shì)係統采(cǎi)用 NI 公司的 PCI-6221 型采集(jí)卡(kǎ)[1],16位 250kS/s 采集速率,16 路帶 37 針 D-Sub 的模擬輸(shū)入。硬件係統流程圖如圖 1 所示(shì)。

圖1 振(zhèn)動(dòng)測試係(xì)統流(liú)程圖

1.2 軟件係統(tǒng)設計(jì)

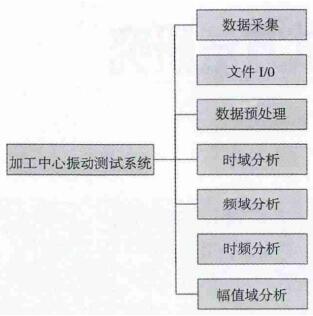

LabVIEW 虛擬機主要(yào)有數據采集、數(shù)字信(xìn)號處理、文件 I/O、信(xìn)號分析、波形顯示等。虛擬振動測試係統的軟件結(jié)構如圖 2 所示。

圖 2 虛擬振動(dòng)測試係統的軟件結構圖

數據采集在振動測試係統當中的重要性是十分顯著的。它(tā)將外部物理信號或參數與PC 計算機連接(jiē)到一起。數據采集卡測量(liàng)物理信號和參數,處理原始數據或存儲數據[2]。再通過數據采集助手創建應用程序,此工具(jù)是利用圖(tú)形化接口來完成數據(jù)采(cǎi)集任務。

文件 I/O 通常是對不同類型的振動測試數據存取和讀取,方便以後對數據進行分析或處理(lǐ)、波形(xíng)回放等。本振動測試係統把測得外界數據存儲起來,用(yòng)二(èr)進製(zhì)格式進行存儲。二(èr)進製格(gé)式是文件格(gé)式讀(dú)寫速度最快的一種方法,而且存儲的(de)數據(jù)格式不用轉換,所需磁(cí)盤空間小。數據讀取選擇 TDM 文件(Technical Data Management),將文本數據(jù)從 TDM 文(wén)件中讀取波形信息。數(shù)據預處理是將從壓電式傳感器所測得的(de)信號經過處理再進入數據采集卡,主要包含放大功能(néng)、隔(gé)離功能、濾(lǜ)波功能、激勵(lì)及線性化等。本振動測試(shì)係統的重點是信號濾波,把所測量的信號濾掉(diào)不需要的部分。為(wéi)了除(chú)去噪聲,選擇低通濾波器[3]。

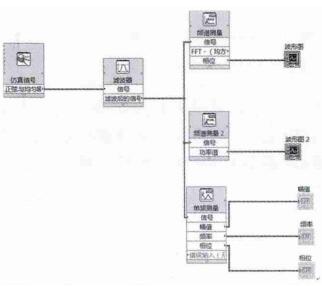

時域分析是在輸入一定的條件下,根據輸出時域表達式,以最(zuì)直觀的方(fāng)法對物理信號時域波形來判斷係統的穩定性、瞬態及穩態性能。其中(zhōng)包括特征參數及相關分析。頻域分析通過傅裏葉變換(huàn),以輸入的(de)頻率為變量,分析特(tè)征參數與信(xìn)號之間的關係。測(cè)試係(xì)統主要是功率譜分析、幅頻和相頻分析(xī)。功率譜密度(dù):因加(jiā)工中心工作台振動過程中產生大量的(de)振動信號,信號中存在著(zhe)大量的噪聲,通過功率譜密(mì)度在不同的頻率下(xià)的功率密度,從而能減少噪(zào)聲帶來的誤(wù)差,功率譜包括自功率譜和互功率譜。幅頻分(fèn)析:輸入和輸出的(de)幅值比 B/A。相頻分(fèn)析:相位角 φ 隨頻率 ψ 的變化波(bō)形。本係統輸入的為正弦信號(hào)。濾波程序後麵板框圖,如圖 3。

圖 3 濾波程序後麵板框圖

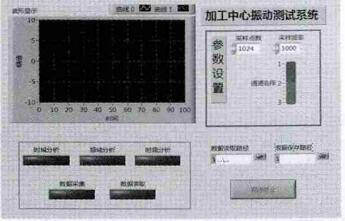

加(jiā)工中心工作台(tái)振動測試(shì)係統的(de)主麵板圖4 所示。能夠直觀地看(kàn)出輸入的原始 信 號 ,可以設置采樣頻(pín)率、采樣點以及采樣通道,采樣通道的 1 通道(dào)為隨機信(xìn)號,2 通道為正弦(xián)信號,3 為混合信號[4]。按鈕和實際中的設備隻需點擊或滑動就可以(yǐ)實(shí)現操作(zuò),方便快捷。

圖(tú) 4 振動測試係統前麵(miàn)板

2 、振動(dòng)測試(shì)係統測試與分析

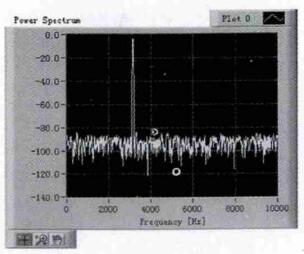

使用該振動測(cè)試係統 對加(jiā)工中心進行振動信號分析、處理。此次測試(shì)實驗,首(shǒu)先設置采樣頻率、采樣通道和采樣點;再點擊開始采集按鈕。其測(cè)得的功率譜如圖 5 。與傳(chuán)統儀器測得數據一致,其餘的(de)圖譜也(yě)一致,不再例舉。此振動測試(shì)係統用仿生信號(hào)加以模擬,創建了一個疊加了正弦波和均勻白噪聲的仿真信號源,選(xuǎn)擇數字濾波器(無限衝(chōng)激響應),其優點(diǎn):衝(chōng)擊響應無限持(chí)續,不會衰減。運(yùn)行結(jié)果數據一樣,證明此振動程序功(gōng)能(néng)可靠,比較(jiào)完善(shàn)。

圖 5 功率譜分析圖

3、 結 論

基於(yú) labVIEW的 振(zhèn) 動 測 試 係 統應用到加工中工作台,相比傳統儀器 測(cè) 試 方(fāng) 便 、快捷,大大提升(shēng)了效率。將測得的振動原始信號進行處理,進行時(shí)域、頻(pín)域及功率譜分析(xī),代替了複雜繁瑣的各類儀器,節省了人力、財力。LabVIEW 虛擬機提供大量的圖(tú)形控件,采用數據流模型,用連線表示數據流向。隨 PC 計(jì)算機的發展,各類采集卡也相應地發 展起來 。

LabVIEW 虛(xū)擬平(píng)台可以完成數據采集、儀器控製、運動控製工業(yè)監(jiān)控等任務,已經被公認為標準的數(shù)據采(cǎi)集和(hé)儀器控製軟件。

如果您有機床行業、企業相關(guān)新聞稿件(jiàn)發表,或進行資訊(xùn)合作,歡迎聯(lián)係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新(xīn)能源汽(qì)車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型(xíng)乘(chéng)用車(轎車)產量數據

- 機械加工過程圖示

- 判斷(duàn)一台加(jiā)工中心精度的幾種(zhǒng)辦法

- 中走絲線切割(gē)機床的發展趨勢(shì)

- 國產數控係統和數控機床何去(qù)何(hé)從?

- 中國(guó)的(de)技術工人都去哪裏了?

- 機(jī)械老板(bǎn)做了十多年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一文搞懂(dǒng)數控車床(chuáng)加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加工工藝的區別