摘(zhāi) 要:以 HMC630 臥式(shì)加工中心進給係統為對象,建立加工中心三維模型,利用三閉環比例積分微分(PID)控製方法建立三(sān)環伺服控製係統,搭建加工(gōng)中心機電聯合仿真平台。 仿真結果(guǒ)表明,仿真平台能夠得到接近(jìn)於真實情況的加工軌跡,並得到加工中(zhōng)心進(jìn)給驅動係統的動力學參數(速度、加速度、位移、載荷等)。 對加工軌跡的(de)分析,將有助於(yú)對加工中心進行軌跡預測及路徑優化。

關鍵詞(cí):加工中心 進給驅動係統 剛柔耦合 聯合仿真

在高速加工技術中, 數控機床的進給驅動係統要求具有高速度和高加速度。 進給驅動部件(jiàn)動態特性(xìng)的優良不僅影響機床的工(gōng)作性能和加工精度, 而且對進給伺服驅動係統的伺服性能也(yě)有很大影響[1-3]。 因此,必須深入研(yán)究進給驅動(dòng)機構的動態特性(xìng)。 以往(wǎng)對進給驅動係統的(de)仿真研究大多建立在多(duō)剛體(tǐ)動力(lì)學模型的基礎上,導致結果往往達不到精度要求[4-6]。

筆者基於對加工中心進給驅(qū)動(dòng)係統的發展現狀和機械動力學仿真等方麵的研究, 結合多(duō)體係統動力理論,運用(yòng) Pro/E 和 ADAMS 軟件(jiàn)建立了加(jiā)工中心進給驅動(dòng)係統的(de)動力學模(mó)型。 考(kǎo)慮到部分柔性構件變形(xíng)對整個運(yùn)動過程的影響, 將部分剛性(xìng)構(gòu)件轉換為柔性構件,建立(lì)更符合(hé)實際情況的(de)剛(gāng)柔耦合(hé)動力學模(mó)型。之後通過 Simulink 建立加工中心的伺服控製係統, 並(bìng)通過ADAMS/Control 將建(jiàn)立的控製係統與 ADAMS 機械係統模型連接起來,搭建機電聯合仿真平台。在仿真(zhēn)平台上進行運動仿真, 獲得加(jiā)工中心的三軸加工(gōng)軌跡及動態特性(xìng)參數。

1 、進給驅動係統簡介

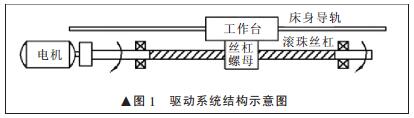

如(rú)圖 1 所示, 加工中心(xīn)進給驅動係統由執行電機來(lái)驅(qū)動執行構件,實現加工中心的精確進給運動。進給原理為:利用數控裝(zhuāng)置發出控製指令給伺服電機,伺服電機經聯軸器與滾珠絲杠直接相(xiàng)連, 驅動滾珠絲杠母副作(zuò)旋(xuán)轉運動, 通過(guò)絲杠螺母帶動工作(zuò)台作直線運動(dòng)[7]。

圖 1 驅(qū)動係統結構示意圖

2 、HMC630 臥式(shì)加工中心進給驅動係統(tǒng)剛柔耦合虛擬樣機模型的建立(lì)

2.1 HMC630 加工中(zhōng)心機械模型的建立(lì)

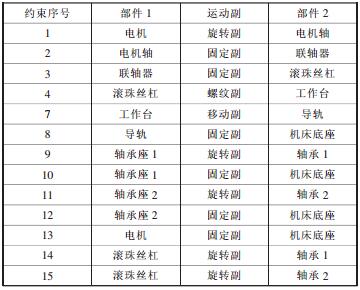

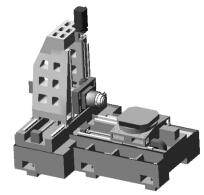

利用 Pro/E 軟件建立加工中心各零件及裝配體的(de)三維模(mó)型,並導入 ADAMS View 中進行分(fèn)析。 對導入到 ADAMS 中的三維模型添加相應的約束和驅動,添加的部分約束(shù)見表 1,定義約束後的模型如圖 2 所示。在滾珠絲杠上添加一個常數驅(qū)動, 以驗(yàn)證模型的正確性(xìng)。 若驗(yàn)證結果有誤(wù),則修改直至正確。 若驗證正確,則解除施加在(zài)驅動關節處的常數驅動,在此處施加一(yī)個(gè)單向驅動力矩,此力矩由控製係統輸入,即電機輸出的驅動轉矩。

表1 添加(jiā)的(de)約束列表

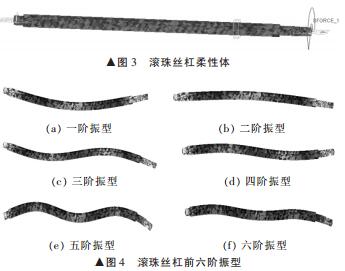

2.2 滾珠絲杠(gàng)柔性體的(de)建立

進(jìn)給驅動係(xì)統是加工中心的重要組(zǔ)成部分,它的動態特性直接影響加工中(zhōng)心的加工精度。將滾珠絲杠作為柔性體(tǐ),建立多柔(róu)體係統的模型,這樣更貼近於實際,更能提高(gāo)仿

真的精度[8]。

圖 2 添(tiān)加約束後的加工中心模型圖

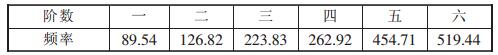

生成柔性體部件,即模態中性文件(jiàn)有很多方式,可以(yǐ)利用其它有限元軟件如 ANSYS、ABAQUES 等生成再導(dǎo)入(rù)到 ADAMS 中,也可以利(lì)用 ADAMS 自帶(dài)的柔性體模塊 。 筆者 采 用 ADAMS 自 帶 的 柔 性 體 模 塊ADAMS Flex,選用模式為直接將導入模型的某個剛性部(bù)件轉化為柔性部件, 之(zhī)前添加在剛性部件上的約束和驅動力矩相(xiàng)應地轉移到轉化後的柔性部件上, 不需要再次添加。生成的滾珠(zhū)絲杠柔性體如圖(tú) 3 所示。滾珠絲杠的(de)前六階模態振(zhèn)型如圖 4 所示(shì), 前(qián)六階模態參(cān)數見表 2。 從圖 4 可以看出(chū)滾珠絲杠在(zài)第三階模態(tài)後開始產生明顯變形,之後隨著(zhe)模態階數的(de)增加,滾珠絲杠(gàng)產生的彎曲變形越來越劇烈。

表(biǎo) 2 滾珠絲杠前六階振動頻率

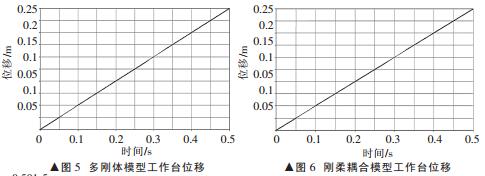

2.3 多剛體模型與剛柔耦合模型仿真(zhēn)結果對比

在ADAMS 中對多剛 體模型和剛柔(róu)耦合模型輸(shū)入(rù)相同的電機轉速18 000 °/s (按(àn)電機額定轉速 3 000r/min 計算(suàn)轉化而得), 設置仿真時間 0.5 s,仿真步數 100 步,對兩個(gè)模型(xíng)進行運動(dòng)仿真, 並將兩個模(mó)型工作台的位移和速度進行對比。對比圖 5 和圖 6 可知, 加工中(zhōng)心的位移曲線(xiàn)是一致的(de)。 但對比圖7 和圖(tú) 8 可知, 剛柔耦合模(mó)型工作台速度曲線呈現(xiàn)一定的波動, 主(zhǔ)要原因是剛柔(róu)耦合模型中考慮了滾珠絲杠(gàng)的彈性變形, 這樣會造(zào)成加(jiā)工中心的振動, 進而影響加工中心的加工精度。 所以對加工中心動力學

建模時, 將滾珠絲杠作為柔性(xìng)體來(lái)處理更符(fú)合實際情況(kuàng), 仿真結果(guǒ)更為(wéi)精準。

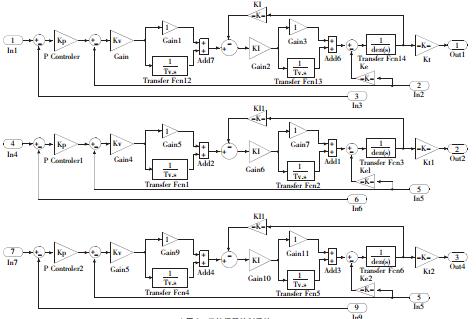

3 、加工中心進給伺服控製係統的設計

加工中心進給係統是一個(gè)單輸入、 多輸出的複雜強耦合機電一體化係統, 要(yào)對其運動過程實(shí)現(xiàn)比較精確的(de)控製, 就(jiù)必須采用雙閉(bì)環或多閉環的運動控製(zhì)方法,使其能夠比較準確地跟蹤預定的軌跡路線[9-10]。 加工中心三軸伺服控製圖如圖 9 所示。

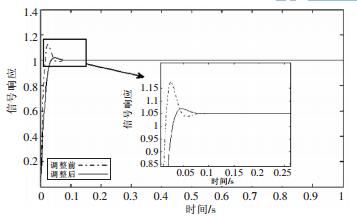

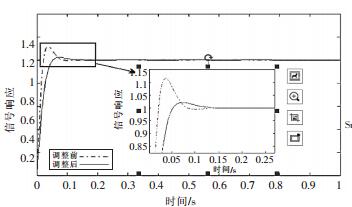

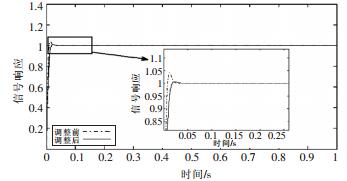

通過對(duì)速度(dù)環、位置環參數的調節,實現了 3 個進給軸對於階躍信號的快速響應, 三軸參數調節前後響應情況如圖(tú) 10~圖(tú) 12 所示。

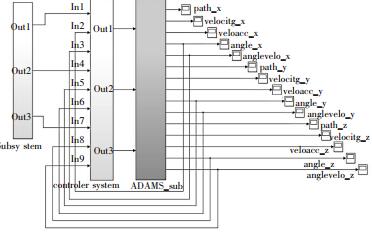

通過 ADAMS/Control 將 ADAMS 建立的剛柔耦合模型導(dǎo)入 Simulink, 作為(wéi) Simulink 機電聯合仿真平台的機械模塊。圖 13 所示為完整(zhěng)的(de)加工中心三軸進給機電聯合仿真平台。

圖 9 三軸伺服控製係(xì)統

圖 10 X 軸伺服控製係統階躍響(xiǎng)應曲線

圖 11 Y 軸伺服控製係統階躍響應曲線

圖 12 Z 軸伺服控製(zhì)係統階躍響應曲線(xiàn)

圖(tú) 13 加工中心機電(diàn)聯合仿真平台

4、 聯合仿真結果分析

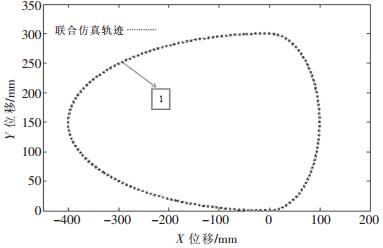

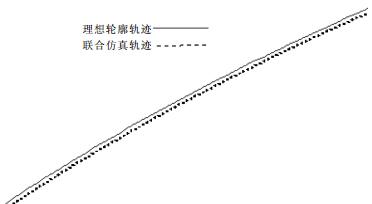

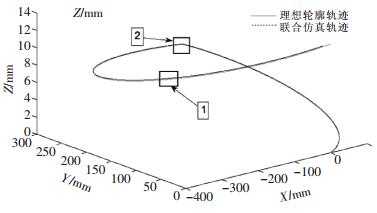

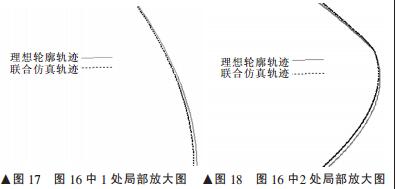

通過 M 語言編寫 S 函數數(shù)控指令作為輸入信號(hào),在機電聯合仿真平台上分別給 X、Y、Z 3 個(gè)運動軸輸入進給運動數控指令, 然(rán)後(hòu)開始聯合運動仿真。 仿真(zhēn)結束(shù)後, 分別將(jiāng)各軸的響應曲線整合為(wéi)平麵加工軌跡與空間加工軌跡, 並將聯合仿真軌跡與理想加工(gōng)軌跡進行對比,如圖 14~圖 18 所示。 根據對比結(jié)果可知,此聯合仿真平台能夠真實(shí)地模擬加工中心的加工情況,無論整體軌跡圖(tú)還是局部(bù)放(fàng)大圖, 聯合仿(fǎng)真軌跡都與理想加工軌跡很接近,隻存(cún)在(zài)微小的偏差[11]。

圖 14 XY 平麵加工軌跡比較

圖 15 圖 14 中 1 處(chù)局部放大圖

圖 16 三維空間加工軌跡比較

5 、結束(shù)語

通過應(yīng)用 Pro/E 和 ADAMS 建立了臥式加工中(zhōng)心的多剛體(tǐ)動力學模型, 將其(qí)中容易變形的滾珠絲杠轉換為柔性體,建立了更真實的剛柔耦合動力(lì)學模型。將剛柔耦合模型與 Simulink 中建立的三軸進給伺(sì)服控製係統聯合,建立加工中心機電聯合仿真平台。通過該聯合仿真平台模擬加工中(zhōng)心的加工軌(guǐ)跡,結果(guǒ)證(zhèng)明,聯合仿真軌跡與理(lǐ)想加工軌跡非常接近, 不僅驗證(zhèng)了聯合仿真平台的正確性, 而且可以為加工中心加工(gōng)軌跡預測與路(lù)徑優化提(tí)供(gòng)依據。 在 ADAMS 後處理模塊中獲得的(de)大量加工中心動力學(xué)參數 (速(sù)度(dù)、 加速度、 載(zǎi)荷等(děng)),將有助於物理樣機的設計與研製,為(wéi)加工中心的開發提供了一種新(xīn)的(de)途徑(jìng)。

如果(guǒ)您(nín)有機床行業(yè)、企業(yè)相關(guān)新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年(nián)10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據