摘 要(yào): 為了提高葉(yè)輪的(de)加工精度,對某單位研製的中小葉輪專用加工中心(xīn)的搖籃式擺台結構的靜、動態性能進行了分析,對其結構進行了改進。模態及靜力分析表明,其變形量明顯改善。

關 鍵 詞: 葉輪; 加工中心; 搖籃式擺台; 靜、動態分析

0 引言

絕大部分航空零件依賴數(shù)控加工(gōng)完成,高難度、高質量的零件加工需求一直(zhí)是數控技術和新型數控機床發展(zhǎn)的主要原動力[1]。葉輪(lún)作為航空發動機的核心零件,屬於高度複雜(zá)和精密的熱力機械,其對製造裝備的要求更(gèng)加嚴格(gé)。相比而言,我國高端數控設備製造技術還相對(duì)落後,因此 2009 年我國正式啟動了“高檔數控機(jī)床(chuáng)與基礎製(zhì)造裝備”重(chóng)大專項。本(běn)文在某單位自主研發的葉輪專用加工中心設計的基礎之上,重點對擺轉台結構的油缸杆推力進(jìn)行分析,通過動態特性及靜力分析(xī)對(duì)結構進(jìn)行了評價和優化(huà),對比結果證明改進優(yōu)化在一定程度上(shàng)提高了零件的製造(zào)精度(dù),對未來機床結構尤其是類似擺轉台結構的設計提供一定的參考。

1、 葉輪專用加工中心

1. 1 葉輪加工特點

發動機葉輪具有結構緊湊、體積小、重量輕、強度高等優點,但由於其由多個薄的自由曲麵形狀的葉片構成,結構較為複雜,且常選用鈦合金(jīn)等難加工的材料進行製造,導致切(qiē)割力有很(hěn)大的不同[2]。因此,實際加(jiā)工中易使加工曲麵變(biàn)形,產生刀具粘連、工(gōng)件損壞等不良結果,影(yǐng)響加工精(jīng)度(dù)和質量[3]。本文所分析 的 加 工 中 心 生 產 的 葉 輪 其 結 構 如 圖 1所示。

圖 1 葉輪

1. 2 葉輪加工中(zhōng)心結構

發動機葉(yè)輪具(jù)有非(fēi)常低的加工表麵粗糙度和間隙要求[4]。五軸聯動加工中心在一次裝夾(jiá)時可加工 5 個麵,適用於模具、殼體、箱體、葉輪、葉片等複雜零件的加工[5]。但複雜幾何形狀的多(duō)軸銑削加工中出現表(biǎo)麵粗糙度大的風險(xiǎn)很高。因此,為保證其較高的製造要求,葉(yè)輪加(jiā)工設(shè)備需滿足更高的剛度、精度(dù)以及(jí)穩定性要求。五(wǔ)軸聯動加工中心有(yǒu)立、臥 2 個主軸。臥式加工時立式主軸退回; 立式(shì)加工時臥式主軸退回,立式主軸前移。工作台可以上下、左右(yòu)移動和在 2 個坐標方向轉動,刀庫為多盤式結構,位於(yú)立柱的側麵。這(zhè)種機床針對特定的(de)加工對象。某單位自(zì)主研(yán)製了一台發動機葉輪(lún)的(de)專用加工中心,其整(zhěng)體結構如圖(tú) 2 所示(shì)。加工(gōng)中心能夠(gòu)實現X、Y、Z 軸移動以及繞 A、B 軸轉動,且 X、Y、Z 滑座均為“框中框”結構,穩定性較好,其中擺轉(zhuǎn)台結構由中間搖籃部分及左右箱(xiāng)體組成,關於工(gōng)作(zuò)台中心左右對稱,2 根油缸杆與搖籃底部嵌套(tào),對搖籃提供一定的推(tuī)力(lì)支持,保證(zhèng)其(qí)加工中的(de)穩定性。

圖(tú) 2 中小葉輪專用加工(gōng)中心結構圖

2 、擺轉台油缸杆推力計算

實際加工中,搖籃的擺動實現了工件繞 A 軸的運動,其擺動(dòng)角度通過(guò)左右兩(liǎng)側的電機(jī)進(jìn)行控製。由於搖籃中間位置縱向尺寸較(jiào)大,運動過程中易產生較大的變形。因此,考慮在設計中添加油缸杆結構,為擺轉台提供一定的支持力,增強其穩定性。根據(jù)葉輪加工工藝要求,擺(bǎi)轉台常用工況(kuàng)為搖籃處於(yú) 0°、45°、90°及 105°位置。不同的工況下,搖籃的受力情況(kuàng)有所不同,因此,需針對不同工況(kuàng)位置(zhì)下(xià)的油缸杆推力進行計算。

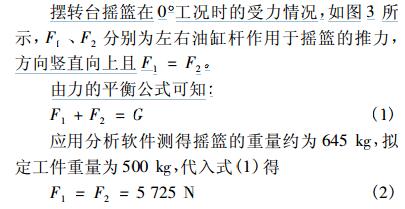

2. 1 0°工況油缸杆推力的確定

圖3 擺轉台搖籃 0°工況(kuàng)時的受力示意圖

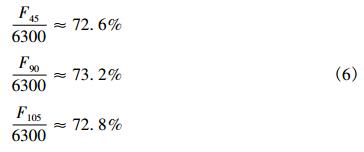

每根油缸杆設(shè)計(jì)的最大推力值為 6 300 N,因此,搖籃位於(yú) 0°工況時,每根油缸杆提供的推力為(wéi)油缸杆(gǎn)最大推力的百分比(bǐ)為

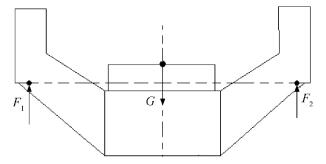

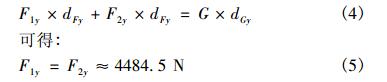

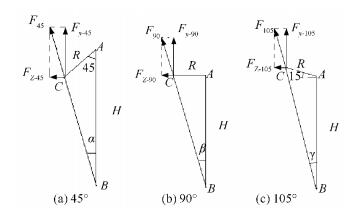

2. 2 45°、90°、105°工況油缸杆推力的確定擺轉台搖籃在 45°、90°、105°位置時的受力(lì)情況( 俯視圖) 如圖 4 所示,其中 A 軸為搖籃(lán)的轉動中心; dFy 為油缸杆推(tuī)力作用點到 A 軸的距離; dGy 為(wéi)搖籃重心到 A 軸的距離; F1y 、F2y 分別為左右油缸杆作用於搖籃的(de)推力在 Y 方向( 豎(shù)直方向) 的分力,且 F1y = F2y 。

圖 4 擺轉台 45°、90°、105°工況受力示意圖

根據力(lì)矩平衡方程,對 A 軸取矩,有

當搖籃位於 45°、90°、105°位置時,油缸杆的力為一空間量,可分解為沿 Y 軸方向的力 Fy,以及沿Z 軸方向的力 Fz ( Y、Z 軸(zhóu)方向與機床的運動(dòng)坐標係相同) 。設搖籃位於(yú) 45°、90°、105°位置時油缸杆推力分別為 F45 、F90 、F105,Y 方向( 豎直方向) 的分力分別為 Fy-45 、Fy-90 、Fy-105,Z 方向的分(fèn)力(lì)分別為Fy-45 、Fy-90 、Fy-105 。油缸杆推力的(de)分解情況如圖5 所示。其中搖籃上(shàng)油(yóu)缸杆支(zhī)撐點(diǎn)到搖籃回轉中心的距離 AC = R = 270 mm; 油缸杆最底端到搖籃回轉中心軸的(de)距離 AB = 1 120 mm。

圖5 油缸 45°、95°、105°工(gōng)況下,油缸杆推力分解示意圖

結合搖籃杆推力分解示意圖及三角形幾何關係(xì),計算可得,搖(yáo)籃位於(yú)各工況時,每根油缸杆的推

力為油缸杆最大推力的百分比如(rú)下:

3 、擺轉台模態及靜力分析

3. 1 模型簡化與(yǔ)處理

首(shǒu)先使用三維軟件進行模型簡化,例如刪除小孔、倒角(jiǎo)和圓(yuán)角等特征,對小曲率、小錐度的直線和平麵進行(háng)處理; 將(jiāng)螺栓及軸承(chéng)簡化為彈簧 - 阻尼結構。根據張學良[6]建立的數學模型計(jì)算彈簧剛度:kn1 = 1. 762 × 109 N/m; kτ1 = 2. 692 × 108 N/m ; A 軸上的(de) 2 個軸承型號為 YRT180,軸向剛度 Kn2 = 2. 6× 109 N/m,徑(jìng)向剛度 Kr2 = 3. 0 × 109 N/m,B 軸上的(de)軸承型號為 YRT260,軸向剛度 Kn3 = 3. 5 × 109N/m,徑向剛度 Kr3 = 4. 5 × 109 N/m。

3. 2 動態特性分析及靜力(lì)分析結果

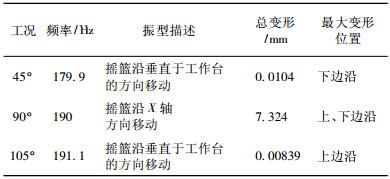

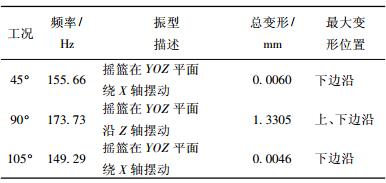

各工(gōng)況下的一階模態固有頻率、振型描(miáo)述以及靜力分析結果中的工作台最大變形量、變形位(wèi)置如表 1 所示(shì)。

表(biǎo) 1 模(mó)態及(jí)靜力分(fèn)析結果

3. 3 結構改進

由表 1 可知,搖籃(lán)工作台麵的變形量較大,不能(néng)滿足設計要求,而搖籃擺轉台間的螺栓連接牢固,能承(chéng)受較大的力,因(yīn)此考慮變形主要由油缸杆(gǎn)推力的Z 向分力引起。優化改進(jìn)方案,考慮去除油缸(gāng)杆結構,並進行模態和靜力分(fèn)析驗證。去除油(yóu)缸杆後擺轉台的模態及靜力分析結果如表 2 所示。

表 2 去除油缸杆後模態及靜力分析結果

3. 4 結構改進結果(guǒ)分析(xī)

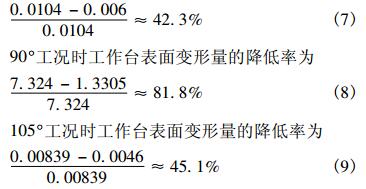

對比(bǐ)表 1、表(biǎo) 2 可知,去除了油缸(gāng)杆結構後,搖籃位於 45°、90°、105°工況(kuàng)時,工作台表麵變形量以及一階固有(yǒu)頻率均有(yǒu)所降低。

其中,45°工況時工作台表麵變形量的降低率為

工作台表麵的變形優(yōu)化效果明顯,這對於提高精密葉輪(lún)的加工精(jīng)度至關重要。

此外,針對各工況下擺(bǎi)轉台的一階固有頻率(lǜ)降(jiàng)低的問題,對整機進行了分析( 分析時的模型: Y 軸滑(huá)座位於最高極限位置,Z 軸滑座位(wèi)於最前端極限(xiàn)位置) 以衡量其對擺(bǎi)轉台穩定性的影響。整機動態特(tè)性分析結果: 一(yī)階固有頻率 47. 585 Hz,擺轉台結構未(wèi)出現任(rèn)何變(biàn)形。由於實際加工中 Y 軸、Z 軸滑座未達到極限位置,整機的固有頻率一定(dìng)會略高於47. 585 Hz,但與去除油缸杆結構後擺轉台在(zài) 45°、90°、105°工況時分析獲得(dé)的一階固有相比仍相(xiàng)差較大。因此,擺轉台的(de)優化能夠滿足要求。

綜上所述,去除油缸杆結(jié)構的(de)擺轉台各工況下的一階固有頻率雖有所降低,但對擺轉台的穩定性影響較小。且相比而言,變形量(liàng)的改善效果非(fēi)常明顯,能夠在很大程(chéng)度上提高葉輪的加工質量與精度。因此,去除油缸杆結構對於改善機床的加工性能是合理的。

4 、結束語

葉輪屬於“高、精、尖”產品,對機床(chuáng)的加工性能要求較高,如何提高其製造精度一直是機械(xiè)製造業(yè)的難題。本文以某單位研製的中小葉輪專用加工中心為例,對其自主研發(fā)的擺轉台(tái)結構中油缸(gāng)杆的推力值進行(háng)了確(què)定(dìng),通過(guò)模態及靜力分析對其(qí)結構進行了優化(huà),通過(guò)對比分析(xī)顯示去除油缸杆支撐後,擺轉台的變形(xíng)量明顯減少,更有利於葉輪的加工,並由(yóu)此(cǐ)驗證了優化的(de)合理性(xìng)。同時,也說明了看似有(yǒu)利於加工的結構設計未必能滿足設計需求,本文分析對今後的設計優化提供了一(yī)定的參考。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年(nián)9月 新(xīn)能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據