摘要:首先建立基於球(qiú)杆儀的數控機床精度測試流程,然後以某立式加工中心為例測量了刀尖點在空間場中的實際運動軌跡,並對空間場內的圓(yuán)弧(hú)插補精度進行評價。基於測試過程生成的故障診斷表,采用電氣參(cān)數優化的方式實現誤差補償,並給出該立式加工(gōng)中心在空間場中(zhōng)的推薦加工區域。通過整個測(cè)試及優化流程,證明了該測試流程、誤差識別與補償方法省時、高效。

隨著機床製造技術突飛(fēi)猛進地發展,數控機床市場需求量及技術要求隨之日益提高。同時,伴隨著市場競爭日趨激烈,要求能在(zài)提高生產效率的同時,最大限度地降低製造成(chéng)本、縮短交貨周期,並且保證(zhèng)機床的精度,因(yīn)此急需先(xiān)進的檢測設備及精(jīng)度優化的流程手段。

在影響機床加(jiā)工精度的因素中,起(qǐ)支(zhī)配作用的是運動精度。如果機床存在運動誤差,複(fù)映到加工形式上,則會導致加工誤差(chà)增大。所(suǒ)以,了解掌(zhǎng)握機床的運動(dòng)精度對於精密加工而言不可(kě)或缺。如果構成機床設備的各零部件尺寸、形狀精度低,則機床的運動精度差。另外,安裝(zhuāng)與(yǔ)調整控製係統等對機床運動(dòng)精度也有(yǒu)影響。

作(zuò)為國家科技重大專項“高速/複合數(shù)控機床及關鍵技術創新能力平台(tái)” ( 項目編號(hào)2011ZX04016-021)資助項目, 本文以球杆儀這一高效(xiào)、便捷的測量儀器建立立式加工中心精度評價及優化流程,並在某立式加工(gōng)中心上進行應用驗證。

一、球杆儀誤差測量原理

1. 球杆儀結構

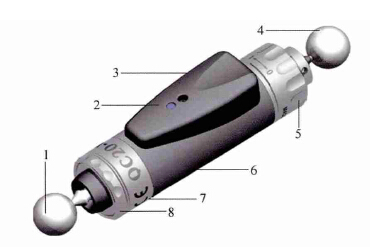

由雷尼紹(Renishaw)公司生產的QC20球杆儀是一(yī)種快速檢測機床(chuáng)性(xìng)能(néng)的精密儀器,具體構(gòu)造如圖1所示。

圖1 球杆(gǎn)儀(yí)構造(zào)圖

1.傳感器球 2.LED狀態指示燈(dēng) 3.無線電(diàn)通信模塊 4.中心球(固定) 5.開關和電池蓋

6.球杆儀傳感器 7.序列(liè)號(底部) 8.蓋(gài)環

球(qiú)杆(gǎn)儀傳(chuán)感器是球杆儀係統的主要部件。它是一個精密線性傳感器,能精確測出在球杆標稱100mm、長度±1mm行程(chéng)內的伸縮量。此傳感器可提供電(diàn)子信號,這些信號(hào)經處理(lǐ)後與計算(suàn)機無線通信。這允許(xǔ)Ballbar 20軟件對傳感器名義長度上的微小變化進行(háng)測量和分析。

2. 球杆儀測試原理

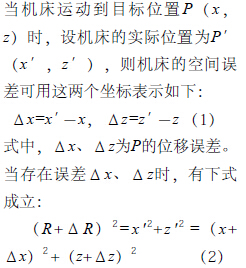

用球杆儀進(jìn)行(háng)誤差測量,設坐標係的原點O(0,0)為車床主(zhǔ)軸軸杆上(shàng)球座的中(zhōng)心,P(x ,z)為刀架臂球心的名義坐標,

式(4)表示點P處的定位(wèi)和球杆儀半徑誤差的關係。該式是球杆儀測量裝置的基本方程式,反映了測量結果與誤差(chà)矢(shǐ)量之間的關係(xì)。測量所有的ΔR,做出圓度誤差曲線,可以綜合地反映出機床部件相互(hù)幾何關係等因素。

二(èr)、基於球杆儀的數控機床精(jīng)度測(cè)試流程

1. 基本測量數據

球杆儀(yí)的基本測量數據如下。

(1)單方向最大圓度偏差( 圓偏差) : 各平麵的順時針(CW)及逆時針(CCW)方向的運動(dòng)誤差軌(guǐ)跡圓度。在G B / T17421.4 第4部分中解釋為包(bāo)容在實際軌跡上的兩個同心圓(最小區域圓)的最小半徑差(chà)。

(2)圓度(圓滯後):各平麵的順時針及(jí)逆時針方向的綜合(hé)誤差軌跡圓度。在GB/T 17421.4第4部分中解釋為兩實際軌跡的最大半徑差,其中一個軌跡是順時針輪廓運動,另一個是逆時針輪廓運動。

( 3 ) 徑向偏差( 半徑偏差):實際軌跡與名義軌(guǐ)跡間的偏差(chà)。

(4)單向重複性:在較短時間間(jiān)隔內在待測平麵內以順(shùn)時針方向測量(liàng)兩次,根據兩運(yùn)動誤差軌跡之間的最大偏差確定單向重複性。

(5)雙向重複(fù)性:根據各測試平麵的順時針方向與逆時針方向軌跡之間的最大(dà)偏差確定雙向重複性。

2. 軟件診斷(duàn)量

利用球杆儀測試軟件可自動得(dé)出診斷(duàn)值,包括反向間隙(xì)、反向躍衝、橫向間隙、伺服不匹配、垂直度及直線度等(děng),並且可(kě)以計(jì)算(suàn)出各誤差所占比重。

3. 測試影響因素分(fèn)析

影響圓度測量結果(guǒ)的主(zhǔ)要因素包括圓半徑、軸進給速度以及(jí)進給軸(zhóu)伺服參數。另外,在機床不同位置的圓度也可能不同。

(1)測量半徑選擇:球杆儀通過小圓組件以及加長杆的搭配組合,測量(liàng)半徑(jìng)為50~600mm。當用(yòng)小半徑測量時,由(yóu)於相同(tóng)的進給速度線速度相對(duì)大,因此對機床伺服特性的考察(chá)效果比較好;當用(yòng)大半徑測量時,由於測試範圍較大,可以更好地評價(jià)機床的幾何精度(dù),但如果測量半徑很大,球杆在自重的作用下會發生彎曲,測量(liàng)精(jīng)度降低。

(2)進給速度選(xuǎn)擇:為了兼顧高速和低速(sù),便於對比,通常選擇500mm/min、1 000mm/min、1 500mm/min、2 000mm/min、3 000mm/min一種或幾種不(bú)同速度下進行圓測試。

(3)伺(sì)服參數的調整:當圓度測試結果出現較大的換向(xiàng)跳動、爬行以及(jí)橢圓等現象(xiàng)時,應根據測試(shì)所得的數據,對相關伺服軸的(de)速度環增益、動態匹配參數等進行調整,以獲得(dé)更好的圓度數據,必要時需反複調整和測試多次。

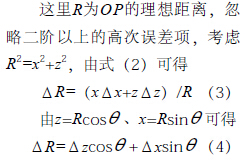

4. 測試流程

針對數控機床進(jìn)行球杆儀圓弧插補測試的(de)總體測試流程如圖2所示。

圖2 測試(shì)流程圖

(1)預熱機床(chuáng):使機床(chuáng)以測(cè)試速度運行半個小時,讓機床(chuáng)進行充分的潤滑與熱機(jī)。

(2)確定測試半徑:按照測試需求及機床行程(chéng)選(xuǎn)擇(zé)測量半徑。

(3)程序(xù)預運行(háng):按照選定的(de)半(bàn)徑、速度(dù)進行程序預運行,確保測(cè)試程序沒有問題。

(4)球(qiú)杆儀連接:連接球杆儀,包括電源(yuán)、傳感器和球座,將球杆(gǎn)儀連接到機床,準(zhǔn)備進行試驗(yàn)。

(5)執行測(cè)試:在(zài)測(cè)試程序通過預運行後,開(kāi)始執行測試。

(6)數據診(zhěn)斷(duàn):對測量結果進行診斷,明確各軸的位置誤差、角度誤差、直線度、垂直度以及比例誤差、周期(qī)誤差等誤差(chà)項的排序。

(7)參數優化:在數據診斷的(de)基礎上,進行係統參數優化。

(8)結果驗(yàn)證:在優化後再次執行測試,如測試結果不理想,再次執(zhí)行參數(shù)優化(huà)步驟(zhòu)以獲(huò)得更好的(de)優化效果。

三、 應用實例

1. 測(cè)試過(guò)程

以某存在聯動精度故障的立式(shì)加工中心為例(lì),對測(cè)試及優化過程(chéng)進行說明,分別在(zài)工作台不同的5個位置對XY、YZ、XZ平麵內圓軌跡運動(dòng)精度進行測量(liàng),進給速度選擇為1 500mm/min,通過測量結果(guǒ)可以形成對該加工中心空間場的精度評價。在測試點1的時候先對優化前(qián)的精度(dù)數值進行測試,而後(hòu)各點測量值都為優化後的精度值。測

試點(diǎn)的布置及測(cè)試過程如圖3、圖4所示。

圖3 工作台上測試點布(bù)置圖

圖4 不同位置(zhì)點的(de)測試情況

2. 測試結(jié)論

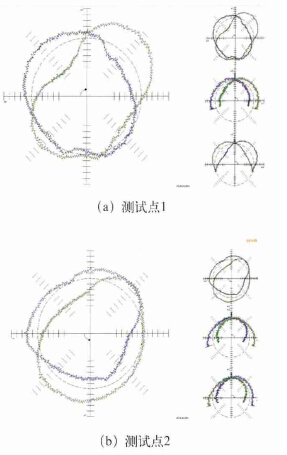

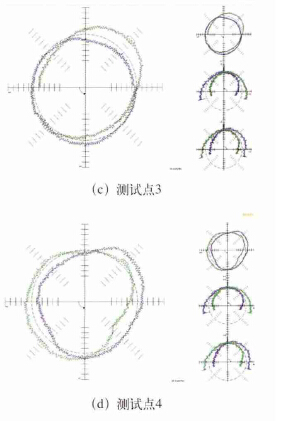

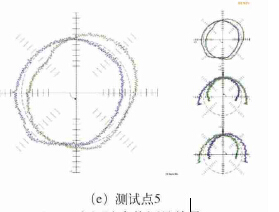

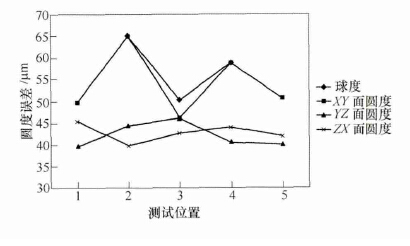

5個測試(shì)點的(de)測試結果如圖5和表1所示。

表1 不同位置點球度及各麵圓度統計 (單(dān)位:μm)

圖5 各測試點的測量結果

3. 係統參數優化(huà)

由球杆儀診斷表可以得到反向間隙和(hé)伺服不匹配為該機(jī)床(chuáng)圓度測試的主要(yào)誤差。係統參數優(yōu)化方(fāng)法如下:

(1)根據(jù)三個(gè)平麵的圓度誤差測試曲線,調整各伺服軸反向間隙補(bǔ)償參數。

(2)根據(jù)三個平麵的圓度誤差測(cè)試(shì)曲線,找出動(dòng)態響應(yīng)最慢的伺服軸,之後設置兩個伺服軸的(de)動態匹配時間參數,使這兩個伺(sì)服軸的動態響應均與動態響應最慢的伺服軸(zhóu)相匹配,從而(ér)實現三個伺服軸動態響應均匹配,這(zhè)樣可以同時(shí)對三個平麵的圓測試曲線中(zhōng)伺(sì)服不匹(pǐ)配現象進行改善。

4. 優化後的測試數據

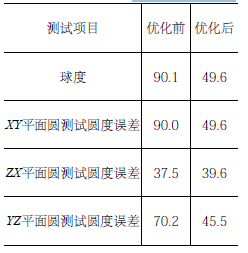

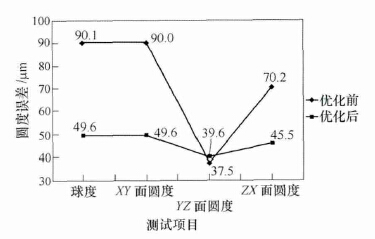

位置(zhì)點1在優化前後球(qiú)度及(jí)各平麵(miàn)圓度(圓滯後)如圖6和表2所示(shì)。可以看出優化前整體球度為90.1μm,經過(guò)伺服(fú)參數優化調整為49.6μm,XY麵圓度由90.0μm降低為49.6μm,ZX麵圓度由70.2μm降低為45.5μm。

針對5個測試點優化後各點的球度、平麵圓度如圖7所示(shì)。從測試結果總體來看,整(zhěng)體球(qiú)度最不好的點為2號點,即工作台的左上(shàng)角位置;4號位置其(qí)次;最好的點

為(wéi)3號點和1號點。因(yīn)此(cǐ)在加工空間中,3號點和1號點附近為加工(gōng)適宜區域,在實際加工中應優先選(xuǎn)擇。

表2 位置點1球度及各麵圓度(dù)平均(jun1)值優化前後對比 (單位:μm)

對優化後的圓度偏差圖(tú)形(xíng)結果和球杆儀診斷表進行分析,通過調整數控係統反向間隙補償參數(shù)的設置,補償(cháng)了機床中存在的反向間(jiān)隙;通過調整數控係統位置環增益的設置,改善了各軸伺服不匹配(pèi)的情況,使該機床的圓弧插補精度有所提升。

圖6 位置點1優化(huà)前後測試對比結果

圖7 5個測試點的測量結果比較

結 語

利用球杆儀對(duì)數控機床的何誤差進行檢測是一種效(xiào)率高、操作簡單而且測量結果具有較高可信度的實用方法,同(tóng)時還可以通過(guò)故障診斷數據對(duì)數控係統進行優化,可顯著提高數控機床的圓弧插補精(jīng)度。

球杆儀測試係統可(kě)以(yǐ)用於數控機(jī)床開發使用的各階段(duàn),包括設計(jì)開發階段樣機結構缺陷(xiàn)的早期發現與排除、機床出售階段的最終調(diào)試與精(jīng)度檢驗,以及定期檢查階段的精度維護。

如果您有機(jī)床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削(xuē)機床產量數據

- 2024年(nián)11月 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月(yuè) 新能源(yuán)汽車(chē)產量數據

- 2024年(nián)10月 軸承(chéng)出口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本(běn)型乘用車(轎車)產(chǎn)量數據