【摘要(yào)】在數控加工中心實際操作過程中,對刀的方法是否正確,直接影響到零件的加(jiā)工質量。主(zhǔ)要探討在數控加工中心操作過程中,對於(yú)不同的零件(jiàn)采用不同(tóng)的(de)對刀方法及技巧,提高零件的加工(gōng)質量。

【關鍵詞】數控加工;坐標原點;對刀

1 、引(yǐn)言

對刀是(shì)數控加工中最重要(yào)的操作內容,其目的是通過刀具或對刀工具確定工件(jiàn)坐標係原點(程序原點)在機床坐標係中的位置,其準確性將直接(jiē)影響零件的(de)加工精(jīng)度。形狀不(bú)同的零(líng)件、加工精度不同的零件,對刀的方法也有所不同(tóng)。筆者結合幾年來在教學和生產(chǎn)中的經驗,總結出幾種不同的對刀方(fāng)法,以適應(yīng)不同零件的(de)對刀要求。

2 、數控加工中心常用對刀方法探討

數控加工中心的(de)對刀(dāo)操(cāo)作(zuò)分為(wéi)X、Y向對刀和Z 向對(duì)刀,下(xià)麵分別(bié)進行探討。

2.1 X、Y 向對刀

根據使用對刀工具的不同,對刀方(fāng)法(fǎ)可以(yǐ)分為:試切對刀法,塞尺(或塊規)和(hé)剛性靠棒對刀法,尋邊器對(duì)刀(dāo)法,百分表對刀法。

(1)試切對刀法

試切對刀法即直接采用加工刀具進行對刀,這種方法操作簡單方便(biàn),但會(huì)在零件表麵(miàn)留下切削刀痕,影響零件表麵質量且對刀精度較(jiào)低。

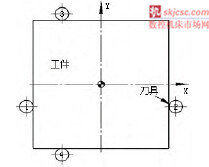

圖(tú)1 所示,工件坐(zuò)標係原點位於零(líng)件(jiàn)上表麵的中心。刀具利用試切法先後定位到圖中的1、2 點,並分別記錄下此時CRT 顯示器中(zhōng)的“機(jī)床坐(zuò)標係”的X向(xiàng)坐標值X1、X2,則工件坐標係原點在機床坐標係(xì)中的X向坐標值為(X1+X2)/2。用同樣的方法使刀具分別定位到3、4 點,並分別記錄(lù)下CRT顯(xiǎn)示器中的(de)“機床(chuáng)坐標係”的(de)Y向坐標值Y1、Y2,則工件坐標係原點在機床(chuáng)坐標係中的Y向坐標值為(Y1+Y2)/2。

圖1 試切法對刀

(2)剛性靠棒(bàng)對(duì)刀法

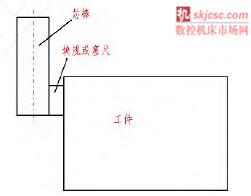

剛性靠棒對刀法是利用剛性靠棒配合塞尺(或塊(kuài)規)的一種對刀方法,其對刀方法與試切對刀法相似。首先(xiān)將剛性靠棒安裝在刀柄中,移(yí)動工作台使剛性靠棒靠近工件,並將塞尺塞入剛性靠棒與工件之間,再次移動機床使塞尺恰好不能自由抽動為準,如圖2 所示。分別在工件的四個方向上進行對刀,計算出(chū)工件坐標係原點在機床坐標(biāo)係中(zhōng)的位置。這種對刀方(fāng)法不會在零件表麵上留(liú)下痕跡,但對刀精度不(bú)高且較為費時。

圖2 剛性靠棒(bàng)配合塞尺(或塊規(guī))對刀

(3)尋邊器對刀法

常用的尋邊器有機(jī)械尋邊器和光電尋邊器,尋邊器對刀法與剛性靠棒對刀法相似。如圖3 所示(shì),在使用機械尋邊器時要求主軸轉速設定在500r/min 左右,這(zhè)種對刀法精度高、無需維(wéi)護、成本適中;如圖4 所示,在使用光電尋邊器(qì)時(shí)主軸不轉,這種對(duì)刀法精度高, 需維護, 成本較高。在實際加工(gōng)過程中考(kǎo)慮到成(chéng)本和加工精度問題一般(bān)選用機械尋邊器來進行對(duì)刀找正。采用尋(xún)邊器對(duì)刀要求定位基準麵應(yīng)有較(jiào)好的表麵粗糙度和直線(xiàn)度, 確保對刀精(jīng)度。

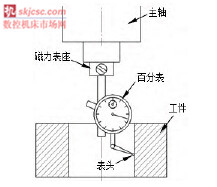

(4)百分表對刀法

該方法一般用在圓形零件的對刀,如圖5 所示,用磁力表座將百分表放置(zhì)在(zài)機床主軸端麵上,調整磁力表(biǎo)座上的伸縮杆長度和角度(dù),使百分表的觸頭接觸零件(jiàn)的(de)圓周麵(miàn)(指(zhǐ)針轉動約(yuē)為(wéi)0.2mm),用手(shǒu)慢慢旋轉主軸,使(shǐ)百分表的觸頭沿零件的圓周麵轉動,觀察百分表指針的(de)偏移情況。通過多次反複調(diào)整機床X、Y向,待轉動主軸一周時百分表的指針基本停(tíng)止在同一個位置,其(qí)指針的跳動(dòng)量在允許的對刀誤差範圍內,這時可以認定主軸的中心就是圓形零件的中(zhōng)心。

圖5 采用百分表對(duì)刀

2.2 Z 向對刀

當對刀工具中心(xīn)在X、Y方向上的對刀完成後,可(kě)以取下對刀工(gōng)具,換上基(jī)準刀具,進行Z向對刀操作。零件的Z向對刀通常采用試切法、Z向對刀儀對刀和機外刀具預調+機內對刀(dāo)。

(1)試切法對刀

Z向的對刀點通常都是以零件的上下表麵為基準。若以零件的上表麵為工件零點(Z=0),則在采用(yòng)試切法對刀時,需移動(dòng)刀具到工件的上表麵進行試切,並記錄CRT顯示器中Z向的“機床坐標值”,即(jí)為工件(jiàn)坐標係原點在機床坐標(biāo)係中的Z 向坐標值。

(2)Z向對刀儀對刀

Z向對刀儀對刀又稱為機(jī)內對刀,主要(yào)用於確定工件坐標係原點在機床坐(zuò)標係的Z 軸坐標,或者說是確定刀具在機床坐標(biāo)係中的高度。Z向對刀儀有光電式和指針式等類型,通過光電指示或指(zhǐ)針判斷刀具(jù)與對刀器是(shì)否(fǒu)接觸,對刀精度一般(bān)可達0.005mm。Z向對刀儀帶有磁性表座,可以牢固地附著在工件或夾具(jù)上,其高度一般為50mm或100mm。圖6 所示為(wéi)指針式Z向對刀(dāo)儀。

圖6 指針式Z 向對(duì)刀儀

(3)機外刀具(jù)預調+機內對刀

這種方法是先在機床外利用刀(dāo)具預(yù)調儀精確測量每把刀具的軸向尺寸,確定每把刀具的(de)長度補償值,輸入刀具補正表。然後選用一把標準刀(最長(zhǎng)或(huò)最短)在機床上用Z向對刀儀進行Z向對刀,確定工件坐標係,在程序中由G43 或G44 調用刀具長度補償值,進(jìn)行刀具的長度補償。

3 、結束語

通過對幾種不同對(duì)刀方法的探討,可(kě)以讓機床操作者根據現場情況靈(líng)活掌握(wò)不同零件的對刀方法,保證(zhèng)零件的加工精度,如圓形零件一般采用百分表找(zhǎo)圓心、方形零件采用尋邊器對刀;加工精度(dù)要求高的采用(yòng)對刀儀對刀,加工精度(dù)要求(qiú)低的(de)采用試切(qiē)法對刀等(děng)。

如果您有機(jī)床行業、企業相(xiàng)關新聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年(nián)9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加(jiā)工過(guò)程圖示

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控(kòng)機床(chuáng)何去何從(cóng)?

- 中國的技(jì)術(shù)工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行業最新(xīn)自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時(shí)代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一文搞懂數控車床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳(chuán)統鑽削與螺旋銑孔加工工藝(yì)的區別(bié)