一、機床基本情況介紹

車銑複合加工中心工作台C軸用於銑削進給和鑽鏜孔分(fèn)度,C軸(zhóu)為閉環控製,工作台裝有圓光柵,能夠實(shí)現刀架的每轉進給量、恒速切削、銑削進給以及(jí)分度功能,車削運動時,銑鏜削分度斷開,銑鏜(táng)削時,車削運動斷開。

C軸完成分度(dù)後自(zì)動夾緊工作(zuò)台,以便使工作(zuò)台在任意位置進行鑽(zuàn)削、鏜削等加工,同時C軸設(shè)置(zhì)插銷定位機構(gòu),可實現180°位置精確定位。

車銑(xǐ)複合加工中心工作台的分度進給運動是通過C軸箱末端的高精度蝸杆帶動工作台大蝸輪來實現的(de),C軸由交流伺服電機驅(qū)動,經(jīng)蝸杆減速(sù)達到工作台(tái)所需(xū)轉(zhuǎn)速,從而實現工作台(tái)的(de)分(fèn)度進給運(yùn)動,因此對分度蝸杆的(de)製造工藝進行研究,對提高工作台C軸回轉定位精度具有重要意義,我公司通過多次加工驗證,為實現高精度分度蝸杆的各項(xiàng)技術參(cān)數及精度要求確定(dìng)了工藝方法,具體(tǐ)如下。

二、分度蝸杆(gǎn)的製造工藝

(一)蝸(wō)杆的幾何參數技術要求及精度要求

1. 蝸杆的幾何參數

模數(shù):3mm,頭數:1。

導程(chéng):9.4248mm,節徑:100mm,

螺旋角:1°43′6″,螺旋方向:右,

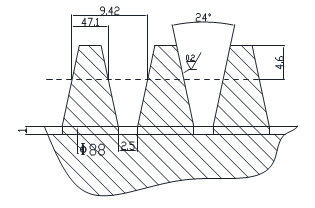

齒形角:12°,齒形:延長漸開線。

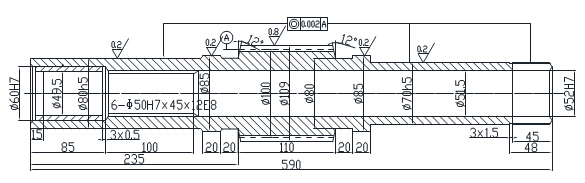

圖1:蝸杆結構示意圖

圖2:齒部法(fǎ)向剖麵圖(tú)

2. 技術(shù)要求

(1)蝸杆法向節圓(yuán)齒厚按蝸輪精滾刀實測節圓齒厚減薄0.03~0.05mm。

(2)蝸杆齒形與蝸輪精滾刀齒形一致。

(3)螺紋(wén)M68×2與φ70h5軸(zhóu)頸及螺旋齒形的不(bú)同軸度在0.002mm內。

(4)修磨齒頂圓角R0.5,去掉螺旋尾端小(xiǎo)於1mm的不全(quán)齒。

(5)材料:18CrMnTi,滲碳,局部淬火Rc62-65。

(6)齒麵光潔度為Ra0.2.

3. 精度要求

(1)節圓振擺0.002mm。

(2)齒距誤差±0.002mm。

(3)齒(chǐ)距累計誤差±0.006mm。

(4)螺旋線偏差:蝸杆一轉為0.003mm,蝸杆全(quán)長為0.004mm。

(二)分度蝸杆的加工工藝過程

鍛造毛坯→粗車→鑽通孔→精(jīng)車外圓及端麵→車螺(luó)旋齒形→鉗工去螺(luó)旋棱角→粗磨外圓及端麵→粗磨螺旋(xuán)齒形→磁力探傷檢查→滲碳→研頂(dǐng)針(zhēn)孔(kǒng)→磨中心架夾位(wèi)→車(chē)碳層和(hé)內孔→粗車螺紋→銑鍵槽→鉗工去毛刺→淬火→研頂針孔→半精磨外圓(yuán)及端麵→半精磨螺旋齒形→磁力(lì)探傷檢查→車花鍵(jiàn)底孔→拉花鍵→鉗工去毛刺→油煮定性→校拉花鍵(jiàn)孔→第二次半精磨(mó)外圓→修(xiū)正頂針孔(kǒng)→第二次油煮定性→研頂針孔→第三次半精(jīng)磨外圓及端麵→第二次半精磨螺旋齒形→磁力探(tàn)傷檢查→第三(sān)次油煮定性→精車內孔→鉗工裝銅套(tào)→鉗工裝悶頭→研悶頭頂針孔→第四次半精磨外圓→第三次半精磨螺旋齒形→精磨外圓及(jí)端麵→精磨(mó)螺紋→精磨螺旋齒形→磁力探傷檢查→與蝸輪配檢(jiǎn)精度和接觸麵→拋光齒形及(jí)軸(zhóu)頸外圓→鉗工取下(xià)悶頭→精車銅套內(nèi)孔。

(三)主要工序的分析與說明

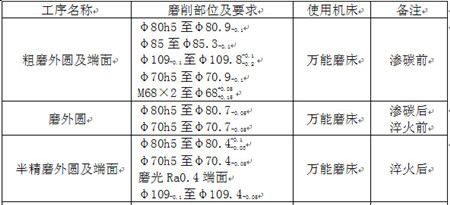

1. 滲碳前螺旋(xuán)齒(chǐ)形及軸頸外圓和(hé)角尺(chǐ)端麵要磨削,目(mù)的在於保證均勻的滲碳層。如果滲碳部分表麵不光潔,會造成滲碳層的(de)深淺不勻(yún),致使淬火後因(yīn)磨削發(fā)熱(rè)造成裂紋而報廢。

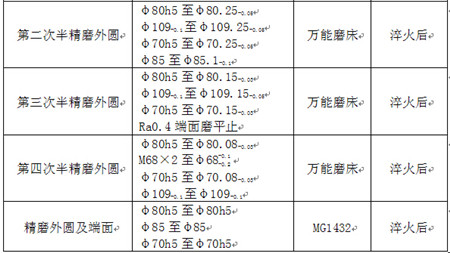

2. 軸頸外圓、角尺端(duān)麵及(jí)螺旋齒形磨削工序多至五到六序,而(ér)每次磨削後,都要油煮定性消除應力。這樣做(zuò)主要(yào)是為(wéi)了控製(zhì)每次磨削的餘量不太大,磨削時間不(bú)太長,否則(zé)將(jiāng)使(shǐ)工件因磨削發熱而導致裂紋。多次定性處理,其目的在於消除磨削後由於應力引起的變(biàn)形,從而確保(bǎo)精度的穩定(dìng)。

3. 在蝸(wō)杆兩端(duān)φ60H7及φ52H7孔內裝(zhuāng)上兩個高速鋼悶頭,其目的在於保證最後精磨蝸杆軸頸與(yǔ)端麵及(jí)螺旋(xuán)齒形時有一個十分準(zhǔn)確的加工基準中心(xīn)孔。因為在φ60H7及φ52H7孔端用60度頂針孔作為基準難以保證0.002mm的跳動(dòng)公差和齒形部位0.002mm的螺旋(xuán)線偏差。加工實踐證(zhèng)明采用悶頭的小中心孔基(jī)準是提高磨削精(jīng)度的可靠保證。

4. 多次磁力探傷檢查目的在於及時發現工件在加工過程中產生裂紋,使廢品零件不再(zài)繼續(xù)作無用(yòng)的加工。導磁探傷檢查後,必須(xū)做退磁處理,不然會影響下(xià)道工序的加工精度(dù)。

(四)精磨(mó)齒形時需注意下列事項

1. 檢查並調整(zhěng)蝸杆(gǎn)磨床的砂輪頭架相對於機床工作台軸向移動的平行性允差0.005/500mm,主軸頂針(zhēn)軸向竄動小於1微米,徑向跳動小於1.5微米(mǐ),前後頂針與工件頂針孔接觸麵(miàn)積不低於80%。

2. 蝸杆裝上機床後,檢查軸頸徑向跳動應小於3微米,左右兩端徑跳量的高低方向必須符合精磨前的檢查情況。

3. 選用(yòng)80~120粒度中軟氧化鋁砂輪磨削(xuē)。砂輪裝到機床之前必須進行嚴格的精、動態平衡。磨削過程中用(yòng)大量清潔的冷卻液(yè)冷卻(què)。工件轉速10~15轉/分鍾,工作台往複行程一次的進(jìn)給量(liàng)為0.01~0.02mm,整個磨削過(guò)程中工件不能發熱,全部餘量磨完後,作2~3次往複行程的無進給量修正磨削。

4. 為了保證與蝸輪齧合配檢的接觸斑點要求,砂輪齒形的修正,機床導程變換齒(chǐ)輪的搭配等,必須按精切蝸輪齒(chǐ)形滾刀的齒形角及導程進行調整。蝸杆節(jiē)圓齒厚按滾刀實測節圓齒(chǐ)厚減薄一個側隙量。

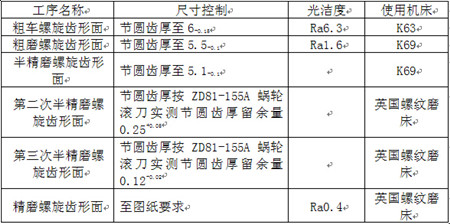

5. 針對七次磨外圓的尺(chǐ)寸控製

6. 針(zhēn)對螺旋(xuán)齒形麵加工尺寸控製

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削(xuē)機床(chuáng)產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械(xiè)加(jiā)工過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何(hé)從(cóng)?

- 中國的技術工(gōng)人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製(zhì)造

- 現(xiàn)實麵前,國人沉(chén)默。製造(zào)業的騰飛,要從(cóng)機床

- 一(yī)文搞懂數控車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工(gōng)方法(fǎ)及工裝設計

- 傳(chuán)統鑽削(xuē)與螺旋(xuán)銑孔加工工藝的(de)區別