基於參數(shù)化分析的滾珠絲杠(gàng)副輕量化設計

2021-4-22 來源:慶安集團有限(xiàn)公(gōng)司航空(kōng)設備研究所 作者:李 哲 曹利鬆

摘要: 首先,以公稱直徑、鋼球(qiú)直徑和循 環圈(quān)數參數為設計變量,軸(zhóu)向額定靜載荷、額定 動載荷以(yǐ)及壓杆穩定性為約束條(tiáo)件(jiàn),建立參數化 分析的數學模型 ; 其次針對公稱直徑、鋼球直(zhí)徑(jìng) 和循環圈(quān)數(shù)的設計參數,分析這些參數對減重變 化的影響 ; 最後,要(yào)考慮選取輕量的材料和加工 工藝實現滾珠絲杠副輕量化設計。因此,本文進 行的基於參數化分析的輕量化設計為滾珠絲杠副 改進奠定了理論基礎。

關鍵詞:滾珠絲杠副 ;輕量(liàng)化 ;參數化分析

引言(yán)

高升力係統(tǒng)是大型飛機的(de)關鍵分係統,通過(guò) 縫翼向下前(qián)伸(shēn)和襟翼後退偏轉改變機翼彎度和麵 積,以增加飛機起飛時和著(zhe)陸時的升(shēng)力及阻力, 從而縮短飛機起飛和滑跑距離。滾珠絲杠副作為 高升力係統的重要執行部件,將回轉運動轉(zhuǎn)化為 直線運動,或(huò)將直線運動轉化(huà)為回轉運動的螺旋 傳動件。由於滾珠絲杠副的性能、質量直接影(yǐng)響 著高升力係統的(de)性能。因此(cǐ),為了滿(mǎn)足對滾珠絲 杠副的設計穩定性、輕量化的要求,需要在最小 的構造(zào)質量(liàng)下,使(shǐ)滾珠絲杠副達到最大限度的使 用範(fàn)圍,完成(chéng)輕量化設計(jì)的任(rèn)務(wù)。

1、總體輕量化設計分析

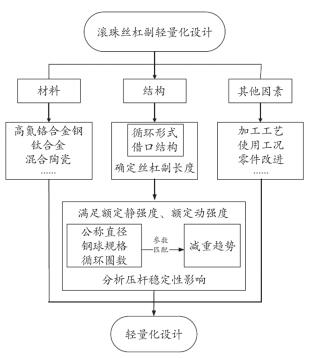

為了(le)實現滾珠絲杠副輕量化設計(jì),根據輕量 化設計的要求,總體的輕量化設計分析流程圖(tú), 如圖 1 所示。

圖 1 輕量化設計(jì)分析(xī)流程圖

最重(chóng)要(yào)的是先根據用戶需求,確定 滾珠絲杠副的長度。具體流(liú)程在(zài)考慮結構、材料 等因(yīn)素的前提下,且滿足額定靜強度和額定(dìng)動強 度的條件,根據(jù)減重趨勢,分析滾珠絲杠副的公 稱直徑、鋼球規格和循環圈數參數匹配對減重的 影響程度。此外,輕量化設計除了滿足強度之外, 還應考(kǎo)慮壓杆穩定性對滾珠絲杠副的影響(xiǎng)。

1.1絲杠副(fù)重量的數(shù)學模型

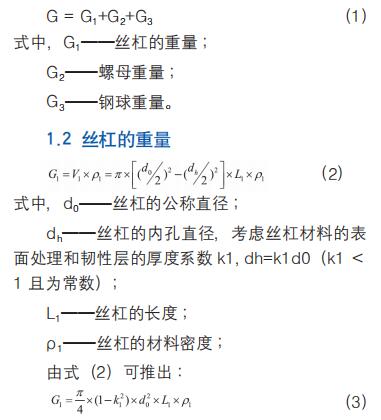

不考慮其他因素的影(yǐng)響,滾珠絲杠副主要包括絲杠、螺(luó)母和鋼球 3 部分,故滾珠(zhū)絲杠副的重 量也由這 3 部分重(chóng)量組成 :

根據式(3)可知,當材(cái)料確定時,對(duì)於工 作行程較長的絲杠,與(yǔ)絲杠長度(dù)對重量(liàng)變化的影 響相比,公稱直徑對重量變化的影響較大,故從 減重設計考慮,減小絲杠的公稱(chēng)直徑的尺寸對輕 量化設(shè)計有所幫助。

1.3 螺母的重量

根據式(4)可知,當材(cái)料確定時,與公稱(chēng)直 徑變化相比,螺母長度對重量變化的影響較大,而 影響螺母(mǔ)長度的因素主要有鋼球直徑和循環圈數。

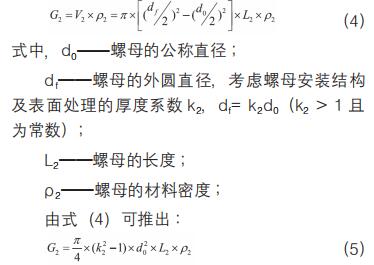

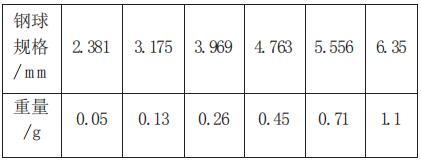

1.4 鋼球重量

根據目前常用(yòng)鋼球規格的重量(見下表 1)

表 1 鋼(gāng)球規格及重量表

鋼(gāng)球(qiú)規格影響重量變化較小,但在滿足額定載荷 的條件下,鋼球規格會影(yǐng)響鋼球總數量,從而影 響產品重量。

2、輕量化設計

2.1 結構的輕量化設計

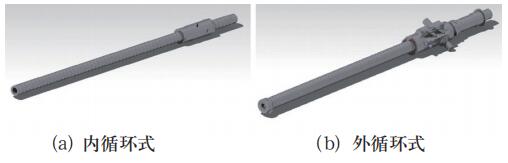

根據滾珠與絲杠表麵的接觸情況,可以把滾 珠循環方式分為內(nèi)循環與外循環兩種類型結構, 結(jié)構(gòu)形式見圖 2。滾珠在運動過程中,始(shǐ)終保持 著與絲杠的表麵相接(jiē)觸的循環方式稱為內循環 (詳見圖 a); 反之(zhī),在運動過程中會和絲杠表麵 相分離(lí)稱為(wéi)外(wài)循環,常見外循環(huán)結構為插管(guǎn)型式 (詳見圖 b)。

圖 2 滾珠絲杠副(fù)結構形式

內循環在相同承載能力下,螺母軸向尺寸(cùn)長, 鋼球(qiú)循環過程中(zhōng)會與(yǔ)旋轉的絲杠接(jiē)觸,有害(hài)摩擦 大,出現卡阻(zǔ)概(gài)率高,此模(mó)式適用於小型滾珠絲(sī) 杠副結構 ; 外循環形式采用的插管型式,特點是 承載(zǎi)能力比較高,與內循(xún)環螺母軸向尺寸相比較 短。因此在方案設計時,選用內循環結構的滾珠 絲杠副時,為適應工作行程和載荷要求,還應在 螺母外部增加(jiā)套筒等零件 ; 當選(xuǎn)用外循(xún)環結構的 滾(gǔn)珠絲杠副(fù)時,需在螺母處增加兩端耳軸結構。 綜上,基於(yú)某型高升力係統滾珠絲杠副特點,選 用插管(guǎn)式外循環形式對結構(gòu)的尺寸進行參數(shù)化(huà)分 析,以尋找實現輕(qīng)量化(huà)設計的目的。

2.2 參數化分析(xī)的數學模型

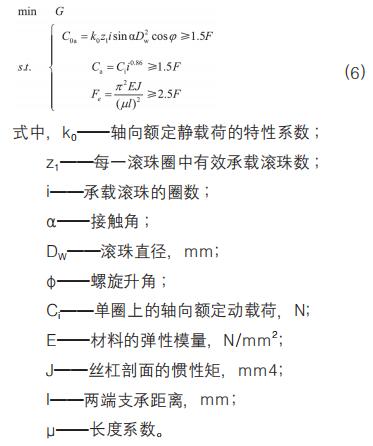

根據上節可知,滾(gǔn)珠絲杠副中的公稱直徑、鋼球直徑和循環圈數參數對影響重(chóng)量的主要因 素,但設計變量的選取受到很多客觀條件的限製, 對於滾珠絲杠副來說(shuō),應(yīng)滿足(zú)軸向額定(dìng)靜載荷、 額定動載荷的要求,但在長細比較大的場合,還 應考慮壓杆穩定性的影響。本文以公稱直徑、鋼 球直徑和循環圈數參數為設計變量(liàng),軸向額定靜 載(zǎi)荷、額定動載荷以及壓杆穩定性為約束條件, 建立(lì)目標函(hán)數(shù),其數學模型如下(xià)式所示。

絲 杠 長 度 為 580mm, 螺 母 長 度 為 66mm,工作載荷為 2.4kN, 限製載荷為 17kN 的條件(jiàn)下,利用 MATLAB 優化(huà)工具箱進行優化 計算可得 , 公稱(chēng)直(zhí)徑選用為 23.19mm,鋼球選 用 3.175mm 規格,循環圈數為(wéi) 3 時(shí),滾珠絲杠 副滿足各項約束條件下,重量達到最小。 由於(yú)滾珠絲(sī)杠副屬於(yú)精密傳動部件,參數的 匹配關係對重量變化的影響很大,為了總結各參 數匹配對重量變化的趨(qū)勢,本文主要討論(lùn)公稱直 徑(jìng)、鋼球直(zhí)徑和循環圈數(shù)在滿足約束條件下分析 各參數對減重變(biàn)化的影響。

2.3 基於軸向額定靜、動(dòng)載荷的參數分析

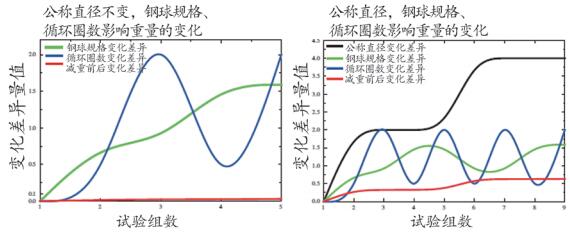

通過理論分(fèn)析(xī)可(kě)知,當承載能力相(xiàng)同時,稍 微減小滾珠(zhū)絲杠(gàng)副的公稱直徑(jìng),鋼球規格或循環圈數將會成倍數增大,造成滾珠絲杠副的結構形 式不合理 ; 若減小鋼球(qiú)規格或循環圈(quān)數,公稱直 徑將會(huì)增加,對減(jiǎn)重無有益效果,本(běn)文(wén)選取(qǔ)試驗 組,分別進行(háng)參數匹配分析(xī),結果如圖 3 所示。 從單因素變(biàn)化趨勢來(lái)分析,公稱直徑對減重 變化的影響最為明顯,如圖 3 所(suǒ)示,公稱直徑每 減小(xiǎo) 1mm,滾(gǔn)珠絲(sī)杠副(fù)減(jiǎn)少約 0.15kg。如圖 4 所(suǒ)示(shì),隨著鋼球規格的增大,減重效果不明顯, 雖然鋼球(qiú)規格的增大數量而減少,但單個重量的 增大會(huì)引起總重量增大。同理,隨著循環圈數的 增大,鋼球總數量隨之增多,總重量增大。

圖 3 公稱直徑尺(chǐ)寸變化影響分析圖(tú) 圖 4 鋼球規格變化的(de)影響分析圖

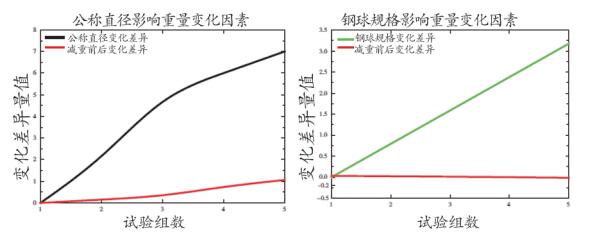

從雙因素(sù)變化趨勢分(fèn)析,如圖 5、6 所示, 隨著公稱直徑變化差異的逐漸變大,滾珠絲杠副 的減重變化也隨(suí)之增大,而鋼(gāng)球規格、循環圈數 對減重影響較小。如圖(tú) 7 所示(shì),減重變(biàn)化隨著鋼 球規格變化增大而變大,循環圈(quān)數的變化對減重 效(xiào)果不明顯,即鋼(gāng)球規格為影響鋼球總數量主要 因素,循(xún)環圈數(shù)為次要因素(sù)。

圖5 公稱直徑、鋼球規格的(de)影響分析圖(tú) 圖6 公稱(chēng)直徑、循環圈數的影響(xiǎng)分析圖

3 種不同參數匹配變化趨勢結果來分析, 如圖 8 所(suǒ)示,從整體來看,減重變化趨(qū)勢隨著公 稱直(zhí)徑尺寸的變化而變化,當公稱直徑一定時, 鋼球規格為影響減重的主要因素,但效果不明顯 ; 當公稱直徑、鋼球規格一定時,循環(huán)圈數的增大與(yǔ)減(jiǎn)小對重量變化效果甚微。 綜上所述,通過公稱直徑對減重變化的影響 最(zuì)大,其次鋼球規(guī)格,循環(huán)圈數不明顯,後期滾 珠絲杠副的輕量化設計中,在額定靜載(zǎi)荷、額定 動載荷條(tiáo)件下,優先考慮減小公稱直徑 ; 其次, 盡量選取鋼球規格較小的鋼(gāng)球 ; 最後選取循(xún)環圈 數較小的結構。

圖7 鋼(gāng)球規格、循(xún)環圈數的影響分析圖 圖8 公稱直徑(jìng)、鋼球規格、循環圈數的影響分析圖

2.4 基於壓杆穩定性的參數分析

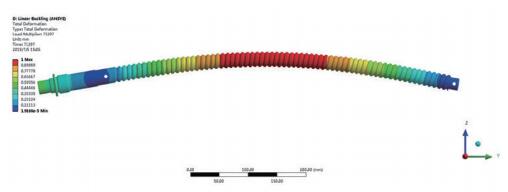

滾珠(zhū)絲杠(gàng)副由於結構的特點,主要考慮絲 杠在軸(zhóu)向限製載荷下的穩定性,絲杠的加工是用 去除材料的方法加工螺紋滾道,為了準確的分 析絲杠的壓(yā)杆(gǎn)穩定性,利用有限元分析軟件中的 Linear Buckling ( 線性屈曲分析 ) 模塊對底徑、 中徑和頂徑(jìng) 3 種不同截麵進行分(fèn)析,仿真結果表 明,絲杠的 3 種截麵下的(de)安全係數相(xiàng)差較大,需 要進一步確認。 利用有限元分(fèn)析軟件對帶有螺旋滾道的絲杠(gàng) 進行分析,其結果如圖 9 所示。

圖 9 絲杠屈曲分析結果圖

根據有限(xiàn)元計算(suàn)的臨界載荷 , 利用歐拉公式 反推算出絲杠直徑,約處於底徑與中經之間,偏 於底(dǐ)徑 ; 通過以上分析,可以根據絲杠底徑來計 算的(de)壓杆穩定(dìng)性,絲杠的底徑與公稱直徑的(de)選取 有關(guān),所以基於壓杆穩定性的輕量化設計(jì)應考慮 公稱直徑的影響。

2.5 材料的輕量(liàng)化

滾珠絲杠副常(cháng)用材料(liào)種類較多,國內用於 滾珠絲杠(gàng)材料主要以滲碳鋼、滲氮鋼為主。近 些年,通過對國內外滾珠絲杠材料應用調研, 有幾種新型滾珠絲杠副材料,如高氮鉻合金鋼、 鈦合金等,其中,鈦合金比剛度、比強度高, 塑韌性好 ; 與高氮鉻合金鋼材料相比(bǐ),鈦合金 絲杠目前還(hái)未(wèi)在航空滾珠絲杠副中(zhōng)應用,有待(dài) 完善相關試驗論證 ; 而(ér)高氮鉻合金鋼硬度高、 疲勞性能較好,並通過(guò)了相關的強度試驗驗證, 推薦使用(yòng)。

2.6 其他影(yǐng)響因素

在實際加工過程中,實際重量與理論值會 存在(zài)偏差,造成這些重量偏差的因素有以下幾 個方麵 : ①加工工藝 : 在滿足滾道公差要(yào)求,且保 證絲杠副表(biǎo)麵處理控製精度和絲杠韌性層的條 件下,使得絲杠內孔尺寸加工最大。 ②使(shǐ)用工況 : 溫度主要影響絲杠副間隙, 通過控製絲杠(gàng)副間隙,來降低對使用工況的影 響。③零件改進 : 對於插管式外循環,壓(yā)板可 以將其結構更改為鈑金件形式,原緊固組件更 改為自鎖螺母形式等細節進行減重設計。

3、結束(shù)語(yǔ)

本(běn)文針對(duì)滾珠絲杠副產(chǎn)品特(tè)點,對(duì)某型高 升力(lì)係(xì)統(tǒng)進行輕量化設計進行參數化研究。通 過對從(cóng)結構、材料、其他影響因素 3 方麵進行 分析,結構方麵 : 實驗驗證公稱直徑、鋼球(qiú)直 徑和循環圈數的(de)設計參數對減(jiǎn)重變化的影響, 其中公稱直徑對減重變化的影響最大,其次鋼 球規格,循環圈數(shù)不明(míng)顯 ; 材(cái)料方麵 : 高氮鉻合 金鋼硬度高、疲勞性能(néng)較(jiào)好,並通過了強度試 驗驗證 ; 最後通過滾珠絲杠製造過程的其他影 響因素分(fèn)析,從結構、選材、工(gōng)藝(yì)方麵完善了 滾珠絲杠副的輕量化設計方案。最重要的是為 同類產品輕量(liàng)化設計提(tí)供了參考,具(jù)有一定的 借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能(néng)源(yuán)汽車產量數據

- 2024年(nián)11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(chē)(轎車(chē))產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台(tái)加工中心精度的幾種辦法(fǎ)

- 中走(zǒu)絲線(xiàn)切割(gē)機床的發展(zhǎn)趨勢

- 國產(chǎn)數(shù)控(kòng)係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小作坊?

- 機械行(háng)業最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從(cóng)機床

- 一(yī)文搞懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別