高精度數控雙柱定梁立式車磨加工中心的研製

2021-1-27 來源: 齊重數控裝備(bèi)股份有限公司 作者:白光(guāng)勇

摘要:為了完成偏(piān)航軸承和變槳軸承桃形溝滾道淬火後硬車削粗、精加工及磨削等高效率精加工,研製了高精(jīng)度數控(kòng)雙柱定梁立式車磨(mó)加工中心,實(shí)現(xiàn)滾道的高效硬車削及磨削加工。

關鍵詞:風電軸承;淬硬滾道;車磨加工

0 、引 言

由於海上風電具有風速高(gāo)、風向穩(wěn)定、風能資能(néng)豐富、不占用陸地資源等優勢,已經成為(wéi)未來發展可再生能源產業的重要組成部分,可以促進沿海地區能源轉型,是國家實現能源結構調(diào)整(zhěng)的有效保障(zhàng),對我(wǒ)國轉變經濟發展方式(shì)具有重(chóng)要意(yì)義。隨著我國風電行業的發展和產品質量的提升,風電類軸(zhóu)承出口量越來越大,而國外對軸承的精度要求逐漸提高,傳統的工藝加工方法和設備(bèi)已經很(hěn)難達到要求。

開發具有自主知(zhī)識產權(quán)的高精度雙柱定梁立式車磨加工設備是國內(nèi)亟待解決的國產化瓶頸。針對風電係列(liè)關鍵核心部件, 完成偏航軸承和變(biàn)槳(jiǎng)軸承(chéng)桃形溝滾道淬火後硬車(chē)粗、精加工及磨削等高效率精加工。可以實現零件內外圓柱麵、內外圓錐麵(miàn)、平麵的車削加工(gōng);同時適用(yòng)於陶瓷、樹(shù)脂結合劑及燒(shāo)結剛玉砂輪對零件進行磨削加(jiā)工。

1 、技術參數及(jí)主要結構

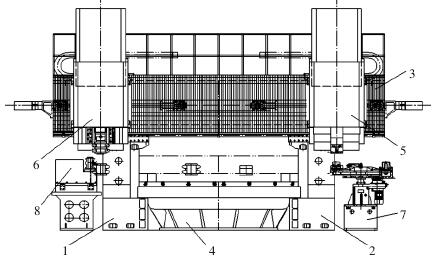

工件材料為42Cr Mo4,滾道硬度為60~63 HRC,溝心距公差為±0.02 mm,表麵粗糙度為Ra0.4 μm,曲率半徑為R±0.08 mm,接觸角為45°±1°。機床回轉及加工直徑為(wéi)3500 mm,最大加(jiā)工(gōng)高度為400 mm,工作台直徑為3500 mm,工件(jiàn)最大(dà)質量為10 t,工作台轉速為1~45 r/min,車(chē)削主(zhǔ)傳動電動機功率為55 k W,水平滑板行程為650~2600 mm,垂直滑板行程為500 mm。磨削主軸電動機功(gōng)率為75 k W。機床總體結構方案如圖1所示。

圖(tú)1 總(zǒng)體結構方案

1.左立柱 2.右立柱 3.橫梁 4.工作台(tái)單元 5.右車削刀架 6.左磨削刀架 7.車(chē)削刀庫 8.砂輪修整裝置

為了保證風電軸承具有較高的加工精度及較好的表麵粗糙度(dù),需要軸承在粗加(jiā)工後進行淬火熱處理,由於熱處理後工件硬度高達58~63 HRC,硬度高,加工難大,采用磨削(xuē)作為後(hòu)期加工工序。根據工件的加工特點,工件高(gāo)度不超過400 mm,機床采用定梁龍門架式結(jié)構,龍(lóng)門架由左立柱1、右立柱2、橫梁3組成,與工作台底座形成封閉框架結構,整體動靜剛(gāng)度高(gāo),滿(mǎn)足雙刀架高剛度、大抗力切削要求。該機床創新實現工件在工作台單元4上進(jìn)行一次裝卡,用右車削刀架5及左(zuǒ)磨削刀架6完成工件淬火半精車、半精磨、精磨加工;減少(shǎo)了采用通用車床及通用磨床的多次裝卡、反複找正(zhèng)的誤差對加工精度的影響;該機床右車削刀架5和左磨(mó)削刀架6創新采用滑板式(shì)結構(gòu),實現工件淬硬後的大載荷(hé)、高速高效車削及高效磨削,同時具有(yǒu)良好的吸振抗振性(xìng)能;該機床創新(xīn)采(cǎi)用75 k W超大功率磨(mó)削主軸,配置雙滾(gǔn)道砂輪卡持主(zhǔ)軸(zhóu),通過高剛度雙滾道砂輪修整裝置(zhì)8,一次完成(chéng)雙滾道同時磨削,實現較(jiào)高的曲率半徑及溝心距要求。

2 、主要部件的結構設計(jì)

該機床為雙柱定梁結構(gòu),雙立柱貼合在工作台底(dǐ)座左右兩側(cè),橫(héng)梁安(ān)裝在左(zuǒ)右雙立柱上(shàng),形(xíng)成封閉框架。左(zuǒ)數控磨削刀架(jià)和右數控車削刀架在橫梁上左(zuǒ)右移(yí)動。砂輪修整裝(zhuāng)置及車削刀庫分別布置在工作台單元左右兩側,整機防(fáng)護裝置、液壓氣(qì)動控製裝置及電氣控製係統布置在主機外側。

1)定梁龍(lóng)門架。

定梁龍門(mén)架(jià)由橫梁、左立柱、右立柱組成,經有限元分析進行結構優化。左立柱、左立柱、橫梁、工作台底座形成矩形封閉框架結構(gòu),滿足機床動靜剛度要求。左右立柱為左右對稱設計,采用階梯箱形結構,在立柱型腔內部(bù)設(shè)計有方形筋板,既(jì)滿足了安裝結構尺寸要求,又實現高(gāo)剛度要求,內部鑄造采用封砂(shā)結構(gòu),增(zēng)加立(lì)柱的整(zhěng)體剛度及整機(jī)剛度,減振及抗振性好。左右立柱在(zài)前後方向采用大跨度支承,與地基之間采用重型地(dì)腳墊鐵支承,地(dì)腳墊鐵環形分布在立柱底座外側,提高了整機及加工的抗傾(qīng)翻能力及地基聯接支承剛度。橫梁采用箱形結構形式,整體矩形兩導軌結構,刀架左右移動導軌采用直線導(dǎo)軌與滑動導軌組合的(de)結構(gòu)形式。刀架左右移動導軌采用高剛度滾柱(zhù)形直線導軌,在實現大切削力車削(xuē)及磨削時,在切(qiē)削力的作(zuò)用下,刀架與(yǔ)橫梁滑動導軌麵貼合,並實現滑動移動,既實現了高精度(dù)進(jìn)給,又實現了大(dà)承載切削[1]。

橫梁采用預變形工(gōng)藝方法,保證(zhèng)刀架水平移動與工作台(tái)導軌的平麵度要求。根據(jù)前期有限元計算、左右刀架質量、切削力等數據,在機床加工過程中,通過橫(héng)梁上部加載重物(wù)及(jí)壓緊力,使橫(héng)梁變形達(dá)到工藝要求的(de)數據(jù)。橫(héng)梁精加工完成、去除壓重物,橫梁上導軌為一個上凸曲線,在安裝完左(zuǒ)右刀架後(hòu),使刀架(jià)水平移動與工作台導軌麵(miàn)的平行度不大於0.02 mm/1000 mm。右車削刀架、左磨削刀架(jià)水(shuǐ)平進給機構布置在橫梁上下導軌(guǐ)之間。水平進給電(diàn)動機安裝在(zài)橫梁左右兩端,伺服電動機(jī)經行星減速器降速後驅動滾珠絲杠,帶(dài)動左右刀架實現進給及快速移動。兩個(gè)刀架(jià)采用左、中、右(yòu)三套防護(hù)罩防護,在(zài)橫梁下端安裝有(yǒu)超長導向杆,防護罩兩側采用固定聯接,並在導向杆上進行左右方向移動,移動平穩,支承剛性好。機床兩(liǎng)個刀架采用左、中、右3套防護罩防(fáng)護,在橫(héng)梁下端安裝有超長導向杆,防護(hù)罩兩側采用固定聯接,並在導向杆上進行左右方向移動,移動平穩,支承剛性好。

2)工作台單元。

工作台單元由圓形回轉台、工作台底座、主軸單元及車削主傳動變速機構等組成。圓形回轉台和工作台底座為(wéi)整體鑄造結(jié)構。圓形回轉台為環形結構,在圓周方向上分布有放射形筋板,在(zài)徑向方向上(shàng)分(fèn)布有環形筋板,圓形回轉台下麵設計有環形導軌,與工作台底座形(xíng)成靜壓導軌副,實(shí)現對工件及圓形回轉(zhuǎn)台台麵的承重支撐,圓(yuán)形回轉台麵上(shàng)設計有T形槽及止退槽,用於安裝卡盤爪,實現工件的卡緊放鬆。

工作台(tái)底座布置有環形(xíng)恒流靜壓導軌腔(qiāng),靜壓油腔共計12個。工作台靜壓導(dǎo)軌采用多點齒輪等量對每(měi)個靜壓腔進(jìn)行單獨單腔供油。為了實現圓形工作(zuò)台導軌副的安全保護,工作台底座上安裝有油膜測厚電子元件,當油膜(mó)厚(hòu)度小於0.04 mm時[2],將信號反饋至電控係統,使圓形回轉台和工件停(tíng)止(zhǐ)轉動。工作台主(zhǔ)軸單元由回轉(zhuǎn)主軸、徑(jìng)向定心軸承及軸(zhóu)向預緊(jǐn)軸承組成。主軸(zhóu)單元通過螺栓把合(hé)在工作台底座上。徑向采(cǎi)用(yòng)高精度雙列短圓柱滾子軸承作為定心支承,軸承內環與主(zhǔ)軸采用錐麵定位,錐度為1:12,通過調整軸承內環的軸向位置,實現徑向間隙的高整,達到圖樣要求的高精(jīng)度回轉及壽命(mìng)要求。

軸向預緊軸承安裝在主軸上端,通過法蘭盤固定在(zài)主軸上(shàng),對圓形工作(zuò)台的浮升(shēng)量進行有效(xiào)控製,同時(shí)提高了(le)工作(zuò)台靜壓導軌的油(yóu)膜(mó)剛度,保(bǎo)證工作台單元穩(wěn)定可(kě)靠地運轉及工作。工作台底座(zuò)芯部設置有(yǒu)主軸編碼(mǎ)器(qì),實(shí)現螺紋(wén)加工及恒線速切削功能。車削主傳動機構采用立軸(zhóu)傳動形式(shì),直(zhí)流主電(diàn)動機及各傳動軸采用立式平行軸結構布置,通過(guò)變速油缸控製,實現主傳動(dòng)兩種轉速變換,達到車削及(jí)磨削的主軸轉速範圍要求。為了有效降低傳動噪聲,主傳動機構(gòu)中(zhōng)的所有齒輪均采用優(yōu)質碳(tàn)鋼或合金鋼材質,齒輪齒形表麵采用淬火後磨削及修緣的加工方(fāng)法,提高了(le)傳動效率及精度,降低傳動(dòng)振動[3]。

3)右車削刀架。

車刀架為滑枕結構,刀架回轉滑座貼(tiē)和在橫梁滑座前麵。車刀架垂直進給(gěi)導軌(guǐ)為滑(huá)動導軌(guǐ),並配置減摩導軌副降低摩擦因數,提高刀架微(wēi)量進給及定位精度。車刀架垂直進給采用西(xī)門子伺服電動(dòng)機與滾珠絲杠采用直聯結(jié)構,由兩(liǎng)套滾珠絲杠副同時單個刀架(滑(huá)板)進行垂(chuí)直進給運動,傳動剛度高、實現主(zhǔ)從無間隙微量進給控製。車削滑枕固定在滑板前端,滑枕下端安裝有

刀夾快換接口,實現刀(dāo)庫內快速換刀。刀夾采用錐麵定位、四角(jiǎo)油缸卡緊的方式,實現強力切削。車刀架(jià)水平、垂直進給采用光柵尺閉環(huán)控製。

4)左磨削刀架。

磨刀架為(wéi)滑板結構,刀架回轉滑座(zuò)貼合在橫梁滑座前麵,可手動搬度。磨刀架垂直進給(gěi)導軌為滾滑複合導軌,並通過滾動導(dǎo)軌(guǐ)和減摩導軌副降低摩擦(cā)因數,提高刀架微量進給及定位精度。磨刀架垂直進給采用西門子(zǐ)伺服電動機與滾珠絲杠采用直聯結構,由兩套滾珠(zhū)絲杠副同時單個刀架(滑板)進(jìn)行垂直進給運動,傳動剛度高,可實現主從無間隙微量進給(gěi)控製(zhì)。通過對兩套絲杠(gàng)副的優化控製,可實現刀具在垂直麵內圓(yuán)周方向的(de)微量調整,提高切削精度。車刀架水(shuǐ)平、垂(chuí)直進給采用(yòng)光柵尺閉環控製。磨頭固定在滑板前端,磨頭采用(yòng)內置電動機結構,主軸前端采用高剛度短錐1∶4結構,砂輪卡(kǎ)持(chí)器與主軸采(cǎi)用錐麵與(yǔ)端麵同時接觸的安(ān)裝方式,錐麵為過盈配(pèi)合,實現高(gāo)剛度磨削要求[4]。

5)工件冷卻及(jí)排屑裝置。

車、磨刀(dāo)架均配有(yǒu)工件冷卻噴嘴(zuǐ),可對工件、刀具(jù)和砂輪進行冷卻,以提高加工效果和刀具壽命。鐵屑經排屑器分(fèn)離後輸送至鐵屑箱內。冷(lěng)卻液通過工作台防護罩、排屑器,回收槽回收至冷卻液箱,經過濾循環使用。排屑裝置為加寬(kuān)型鏈板排屑器。冷(lěng)卻液箱落水口設置有粗濾網、紙質精濾(lǜ)等多種措施,保證冷卻液清(qīng)潔,滿足冷卻使用要求(qiú)。

6)工作台防護罩。

工作台防護罩具備安全防護、冷卻液回收和鐵屑(xiè)回收功能,采用(yòng)半防(fáng)護式結構,車削刀庫、砂輪修整裝(zhuāng)置均采(cǎi)用獨(dú)立防護,通過氣動控製,推開防護門,實現修裁砂(shā)輪、更換刀夾(jiá),由(yóu)於(yú)機床龐大,拉門使用不頻繁,故拉門采用手動結構。

7)砂輪修整裝置。

配備單點金剛筆砂輪修整(zhěng)器和金剛(gāng)滾輪砂輪修整器,修整器支架與地基固定,保證剛性。為了實(shí)現工件雙(shuāng)滾道同時磨削(xuē)的要(yào)求,金剛滾輪安裝在支承主軸上,修整主軸外端配置了高剛度雙(shuāng)列圓柱滾子軸承,支承剛度高。修整主軸由11 k W電動機(jī)經皮帶降(jiàng)速後驅動,修整功率大,傳動平穩。

8)車削刀庫。

車削刀庫采(cǎi)用盤式結構,配置8個刀夾,每個刀夾上安裝有(yǒu)不同的刀具接納口接口,接口采用山特維克C6型式,實現刀具快(kuài)速準確定位,定位精度為0.003 mm。

9)液壓氣動控製係(xì)統。液壓係統主要由液壓油箱、主傳動電磁滑閥(fá)變速控製裝(zhuāng)置、車削刀架及磨削(xuē)刀架滑板液壓平衡控(kòng)製裝置等組成。液壓油箱內的液壓油通過油冷機控製油溫,保證液壓係(xì)統的油溫恒定,實現液壓係統的穩定工作。氣動裝置經氣動三聯件進行過濾後,通過氣閥控製(zhì)實現刀具錐柄(bǐng)吹氣、光柵尺(chǐ)清潔吹氣、防護罩(zhào)氣動門控製等功能

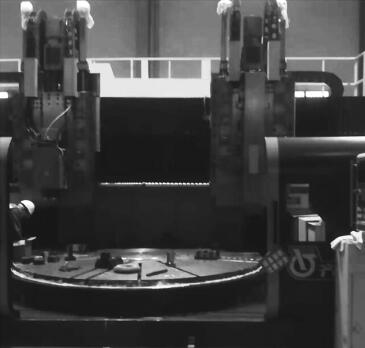

10)電氣控製係統。機床采用西門子828D數控係統控製,配置(zhì)專用電(diàn)氣櫃,實現(xiàn)機床PLC及加工控製。高精度數控雙柱定(dìng)梁立式車磨加工中心(xīn)如圖2所示。

圖2 機床現場安裝圖(tú)

3 、創新點

1)創新研製了封砂式定(dìng)梁龍門結構,保證高速硬車及高精度加工時的整機剛度及高動靜阻尼(ní)特性。

2)創新研製(zhì)了車磨刀架垂直方向雙絲杠進給驅動(dòng)機構,消除傳動間隙,保證了刀(dāo)架高剛度(dù)微量進給(gěi)要求,滿足溝心距高精度加工要求(qiú)。

3) 創新研製(zhì)了砂輪雙排桃形(xíng)溝滾道成形修整機構,采用大(dà)功率動力驅動,實現砂輪快速成形修整。

4)創新研製了橫梁防護罩保護結構,實現大尺寸風琴式防護罩可靠運行。

4 、結 語(yǔ)

高精度數控雙柱定梁立式車磨(mó)加工中心成功研製,將打破加工風電軸承關鍵設備依賴進口的局(jú)麵,為實現風電大(dà)型設備關鍵零(líng)部件國產化打下了堅實的基礎(chǔ)。該機(jī)床在用戶現場安裝驗(yàn)收完成(chéng),通過了黑龍江省新產品鑒定(dìng)評審,技術水平處(chù)於國內領先地位。隨著各種(zhǒng)風電軸承類(lèi)零件規格逐漸增大,軟車及硬車、車削與磨削複合加工設備(bèi)的需求也逐漸增多。該機床具(jù)有全(quán)麵穩定的車削及磨削加工(gōng)能力,能夠實現用戶不同的工藝加工要求,功能齊(qí)全、精度(dù)保持性(xìng)好、自動化程(chéng)度高、適應能力強,有較強(qiáng)的市場(chǎng)競爭力,極具推廣價值。可為機(jī)床製造商及零件生產廠(chǎng)商帶(dài)來顯著的經濟(jì)效益和社會(huì)效(xiào)益(yì)。

投稿箱:

如果(guǒ)您有(yǒu)機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡迎聯(lián)係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡迎聯(lián)係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎車)產量數據

- 2024年11月 新(xīn)能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(chē)(轎車)產量數據

博文選(xuǎn)萃

| 更(gèng)多