車床尾座絲杆(gǎn)的數控車削加(jiā)工(gōng)工藝分(fèn)析

2020-11-20 來源:鹽城市經(jīng)貿高級職業 鹽(yán)城工業職業技術 作者:費美扣 王元生

摘要:針對傳統的車床尾座(zuò)絲杆加工工藝的不足,在分析(xī)絲杆零(líng)件工藝特點的基礎上,探討了應用 FANUC0i-mate係統數控車床加工(gōng)絲杆的兩(liǎng)種車削工藝方案,采用螺(luó)紋(wén)循環指令及用戶宏程序編(biān)製了梯(tī)形螺紋加工程序(xù)並(bìng)進行了試(shì)切。結果表明:運用(yòng)左右切削法編程加(jiā)工絲(sī)杆(gǎn),顯著提高了絲杆零件的加工質量和(hé)生產效率,提(tí)高了絲杆產品的互換性,降低(dī)了勞動強度。

關鍵詞:車床尾座;絲杆;數控加工(gōng)

0 引言

尾座是臥式車床的重要附件,主要用(yòng)於安裝頂尖,對長軸(zhóu)類零件(jiàn)定心(xīn)和(hé)夾緊,確保加工精度和表麵粗糙度;也可用於安裝麻花鑽或鏜刀刀杆等(děng),完成對工件孔的加工。

市(shì)場調研結果顯示,現有臥式車床絕大多數使用了手(shǒu)動套筒式尾座(zuò),該類尾座利用絲杆螺母副傳動機構(gòu)調整套筒的伸縮行程(chéng),實現頂尖夾緊或(huò)刀具(jù)進(jìn)。顯而易見,絲杆是影響尾座精度的關鍵零件之一。

傳統的尾座絲杆加工是在通用車床上進行,這種加工方法存在兩方麵缺點(diǎn):一是對(duì)機床(chuáng)操作人員的(de)技能要求非常高,產(chǎn)品生產效率較低(dī);二是絲杆產品的(de)尺寸(cùn)一致性差,後續加工螺母時需要與絲杆進行配合加工,產品的互換性較差(chà),維修成本高。

本文針對尾座絲杆傳統生產(chǎn)工藝的不足,在詳細分析絲杆工藝難點的基礎上,探討應(yīng)用FANUC 0i-mate係統數控車床的兩種加工方案,並采(cǎi)用螺紋循環指令及用(yòng)戶宏程序進行編程和試切加工,以提高絲杆的加工質量和生產效率,提高產品的互換性。

1 、絲杆工藝性分(fèn)析

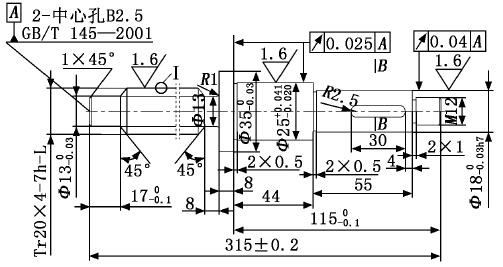

車(chē)床尾座絲杆如圖1所示,材料為45鋼,中(zhōng)小批量生產。

1.1 零件圖(tú)分析

絲杆零 件 長 315±0.2(mm),最大外(wài)圓 Φ35 0-0.03mm。加工內容包(bāo)括外(wài)圓(yuán)、倒角、退刀槽、三角螺紋和梯形螺紋。3處外圓相對於兩端中心孔的圓(yuán)跳動度小於0.040mm 或0.025mm,2處外圓表麵粗糙度為Ra1.6。絲杆上梯形螺紋 Tr20×4-7h-L 是常用(yòng)的傳動螺(luó)紋,公稱直徑為20 mm,螺(luó)距為(wéi)4 mm,中徑公差(chà)帶代號為7h,長旋合長度。

梯形螺紋(wén)的大徑相對於兩端中心孔的圓跳動(dòng)度小於 0.025 mm,螺牙頂麵及兩側麵表麵粗糙度為Ra1.6。

1.2 加工難點分析

由上述對零件(jiàn)尺寸和工藝(yì)結構的分析可知(zhī),絲杆零件存在以下工藝難點:

(1)絲杆最小直徑為 Φ10 mm,位於螺紋退刀(dāo)槽處,長徑比為31.5∶1,屬細長軸,剛性較差。在車削加(jiā)工時,因受切削力、切削(xuē)熱和振動等作(zuò)用和(hé)影響,極(jí)易(yì)產生彎曲變形,出現直線度(dù)、圓柱度(dù)等加工誤差,導致切削加工很困難。

(2)梯 形 螺 紋 Tr20×4-7h-L 為 左 旋 螺 紋,車 削時,應使用左偏刀沿主軸軸線由卡盤向尾座方向(xiàng)走(zǒu)刀,或在後置刀具數控車(chē)床上(shàng)車削。

梯(tī)形螺紋刀進行成型切削時,切削力較大,容易產生振動,使工(gōng)件受力(lì)變形,因而難於加工。

圖1 車床尾座絲杆

2 、數控加工工藝設計

為(wéi)保證絲杆加工精度,采用“粗車—精車”的加工工藝步驟,以下著重(chóng)討(tǎo)論絲杆加工難點(diǎn)———梯形(xíng)螺紋加(jiā)工工藝設計。

2.1 裝夾與定位

為提高絲杆的剛性,采用一夾一頂(dǐng)裝夾方式。工件的一端用(yòng)三爪卡盤夾持,軸肩緊靠卡爪外端麵,以固定工件的軸向位置,防止發生軸向竄動,另一端以頂尖支撐。

2.2 選擇(zé)刀具(jù)

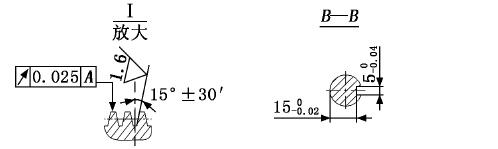

選擇梯形螺紋(wén)車(chē)刀,采用 SEL2020K22型機夾刀(dāo)杆,安裝22EL4.0TR 型可轉位刀片(piàn),刀片材料為塗層硬質合(hé)金,刀尖角(jiǎo)為30°,取左刀尖為編程刀位點。梯形螺紋左偏車(chē)刀如圖2所示。

圖2 梯形螺紋左偏車刀

一(yī)般情況下,梯形螺紋車刀有3個刀(dāo)刃參與切削,承受的切削(xuē)力較大(dà),容易崩刃,其加(jiā)工精度和表麵(miàn)粗糙度不易保證,因此,進刀量宜(yí)小而均勻。

采用左右切削法可以獲(huò)得較理想的切削效果,此時,應在牙槽(cáo)兩側邊各留0.15mm左右的(de)精車(chē)餘量,同(tóng)時選擇主切削刃寬度略小於牙槽底寬的刀片,確保能夠進(jìn)行左(zuǒ)右切削加工(gōng)。

2.3 切削方式

結合 FANUC係統 G 功能的螺(luó)紋切(qiē)削指令,既可以采用螺紋切削複合循環(huán)指令 G76進行(háng)成(chéng)型切削加工(gōng),也可(kě)以采用螺紋切削(xuē)固定循環(huán)指令 G92進行左右切削加工。兩種(zhǒng)切削加工方法的進刀路線和適用場合有(yǒu)所區別。G76成型(xíng)切削法(fǎ),刀具沿牙槽一側邊斜進(jìn)切入,這種進刀方法實際是使該側副切削刃與工(gōng)件處於摩擦(cā)狀態,有(yǒu)效地減小了螺紋車刀承受的切(qiē)削力反力,適合於小導程梯形(xíng)螺紋加工。G92左右切削法,刀具沿徑向直進切入,為避免3個切削刃同時切削而產生振動,利用用戶宏程序條件循(xún)環指令編程,控製刀具分別(bié)向右、向左偏移一個距離,進行螺紋車削,該方法尤其適合車削大導程梯形螺紋。

當螺紋牙型較深時,還應將螺紋的切深分為多個切削層,在每個切削(xuē)層,當刀具正常切到該層的切深(shēn)後,再使用左右切削(xuē)法加工螺紋。

3 、數控編程與(yǔ)工件試切

3.1 成型(xíng)切削法編程應(yīng)用(yòng)

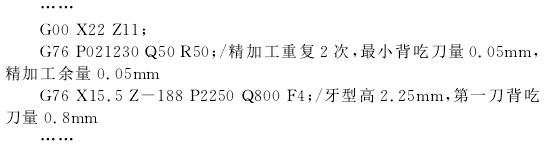

G76指令編(biān)程,成型切削加工梯形螺紋(wén)的主要程序如下:

3.2 左右切削法編程應用

G92指令編(biān)程,左右切削梯形螺紋的(de)主要程序如下:主程序:

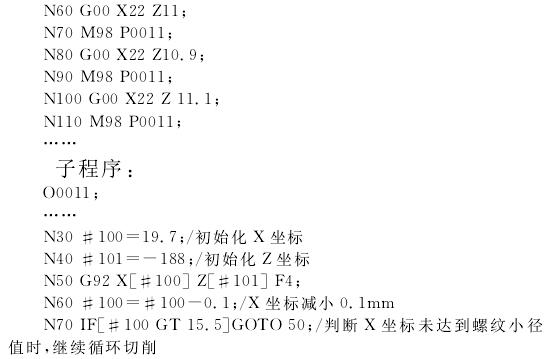

應用上述兩種編程方(fāng)法,在精度較高、磨損較少的機床上進行試切加工,並使用(yòng)千(qiān)分尺、梯形(xíng)螺(luó)紋樣板、螺紋環規及表麵粗(cū)糙度儀等量具和設備(bèi),對梯形螺紋的牙型與尺寸進行檢驗分析。分析結果表明:應用兩種工藝方案加工絲杆零件均為合格;應用左(zuǒ)右切削(xuē)法加(jiā)工尾(wěi)座絲杆,獲得梯形螺紋尺寸(cùn)精度較高,牙型兩側麵表(biǎo)麵粗糙度值較小(xiǎo),加工質量(liàng)優於應用成型切削法加工。加工的尾座絲杆如圖3所示。

圖3 車床尾座絲杆

4、結論

在數控(kòng)車床上加工尾座絲杆,顯著提高產了品質量和生產效率,提高了絲杆產品互換性(xìng),並大幅度減輕了勞動(dòng)強(qiáng)度。應用(yòng) G76循環指(zhǐ)令成型切削加工絲杆時,切削效率較高(gāo),切削力較大,振動大,容(róng)易產生腰鼓形誤差和(hé)表麵振紋;使用 G92循環指(zhǐ)令(lìng)及用戶宏程序編程進行左右(yòu)切削加工時,每次進給切削量(liàng)小而均勻,但編程難度高,車削時間較長。應用左右切削法加工尾座絲杆(gǎn)的梯形螺紋,所獲產品(pǐn)的尺寸精度和表麵質量顯著優於應用成(chéng)型切(qiē)削法加工的。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本型乘用車(轎車(chē))產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床(chuáng)產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了(le)?

- 機械(xiè)老板做了十多(duō)年,為何還是小作坊?

- 機械(xiè)行業最新(xīn)自殺性營銷,害人害(hài)己(jǐ)!不倒閉才

- 製造業(yè)大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實(shí)麵前(qián),國人沉默。製造業的騰飛,要從機(jī)床(chuáng)

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別