齒輪及軸承振動(dòng)信(xìn)號測(cè)試及故障診斷

2020-10-27 來源:同煤集團晉華宮礦(kuàng)機電科 作者:王建(jiàn)都

摘 要(yào): 結合煤礦井下機(jī)電設備(bèi)齒輪和軸承部件具體運行條件(jiàn)與環境,分析井下機電設備齒輪與軸承(chéng)常見故障及原(yuán)因,論述齒輪和(hé)軸承信號的振動(dòng)測試過程及振動(dòng)信號的調理與分析,通過應用齒輪及軸承故障診斷係統能準確發(fā)現故障問題,為采取有效處理措施提(tí)供可靠的保證。

關鍵詞: 機電設備; 齒(chǐ)輪; 軸承; 故障診斷

0、引(yǐn) 言

煤礦(kuàng)井下機電設(shè)備運行效率及穩定性對煤礦開(kāi)采作業質量有很大的影響(xiǎng)。井下機電設備結構逐漸(jiàn)向大型化與複雜化(huà)方向發展,尤其在井下惡劣環境中運行時,其齒輪(lún)部件及軸承部件故障頻發,導致井下采煤作業(yè)受(shòu)到極為不利的影響。所以,以齒(chǐ)輪及軸承部件故障作為研究對象,探討故障檢測診斷(duàn)的具體方法,為(wéi)井下機(jī)電設備故(gù)障診斷提供參考與借鑒。

1、齒輪與軸承故障及成因

1.1、齒輪與軸承常見故障及測試振動信號目的

井下作業中,作業主要對象(xiàng)是岩體(tǐ)以及煤體結(jié)構(gòu),機電設備運行過程會受到較大的外界載荷作用,極易(yì)導致齒輪與軸承部件發生磨損。齒輪與(yǔ)軸承部(bù)件設計製造如果不合理,加之部件運行時未很好的維護與保養,均易造(zào)成齒輪與軸承部件出現(xiàn)故(gù)障。

齒輪與軸承部件故障,主要包含兩類:

① 齒輪與軸承部件製造加工或者安裝時引發的故(gù)障問題,例如齒輪(lún)與軸承部件(jiàn)存在的製造誤差、軸線不能對中或者出現不平衡等;

② 齒輪與(yǔ)軸承實際運行時出現的故障,因為齒輪使用(yòng)時會受到一定(dìng)外力作用(yòng),齒輪(lún)與軸承運轉時,在(zài)間接觸部位產生較大熱量,會引發脈動問題發生,齒輪與軸承連續、長時(shí)間工作(zuò)狀況下,極(jí)易發生點蝕、磨損和裂紋等現(xiàn)象,甚至還會出現斷裂問(wèn)題(tí)。

1.2、 故障測試振動信號目的

(1) 通過對齒輪和軸承部件振動信號的測試,能(néng)實時掌握井下極端設備實際運行情況,確保井下機電設(shè)備齒輪和(hé)軸承部件在運(yùn)行(háng)過程中能一直保持在相應的(de)約束與限值之中,確保能實時了解到井(jǐng)下機電設備具體情況,若機電設(shè)備有異常問題,則發出相應警報信號(hào),確保維修人員能夠(gòu)盡早(zǎo)開展維護工作。

(2) 為井下機電設備維護與檢修人(rén)員提供準確的狀態描述,能有效減少設備的(de)拆卸工作量(liàng),確(què)保井下機電設(shè)備的完(wán)整性。

(3) 可在線實時對井下機電設備的維護與檢修進行預測(cè),結合監測所(suǒ)獲得數據信息,能了解井下機電(diàn)設備齒輪和軸承變化趨勢,確保井下機電設備預測維修工作獲得更可靠(kào)的數據支持。

2、齒輪和軸(zhóu)承(chéng)故障信號振動測試係(xì)統設計

2.1、 測試係統功能

所設(shè)計的齒輪與軸承故障診斷係統是將傳(chuán)感裝(zhuāng)置設置於齒輪(lún)部件或者軸承部件之上,或者設置於與之相連的結構之上,要求能采集齒輪以及軸承運行(háng)所產生的各種參數信息(xī),再把所(suǒ)采集的數據信息輸送(sòng)至(zhì)上(shàng)位機之中進行信(xìn)息分析及處理。利用(yòng)檢測項目我們可以對齒輪以及軸承部件運轉時所出現的振動信號、溫度信號以及轉速信號等各種信號加以實時檢測然後利用信號調理裝置對信號加以調理,為後續的(de)信號分(fèn)析與診斷工作提供(gòng)更為可靠的數據(jù)信息,再結合檢測到的信號信息,對齒輪以及軸承所出現的故障問題進行分析。然(rán)後可以(yǐ)將分析(xī)結果采(cǎi)用報表方式輸出,並(bìng)且能結合故障診斷所得結果,及時發出(chū)設備啟動與停運指令,完成設備的啟動和停運操作(zuò)。

此測試係統具有以(yǐ)下功能:

( 1) 運行參數收集功能。所設計的測試係統擁有對齒輪和軸承部件運行過程中相關參數信息實時進行收集(jí)的功能。

( 2) 數據分(fèn)析功能。所設計的測試係統對於所收集的相關參數信息(xī)能夠實時加以(yǐ)分析(xī),並且得出相應的分析結果。

( 3) 故障診(zhěn)斷的功能。所涉及的測試係統可以結合分析所得結果,利用時域分析方法,對(duì)齒輪和軸承的故障問題進行有效與準確的(de)診斷(duàn)。

( 4) 故障報警功能。所設計(jì)的測試係統可結合故障診(zhěn)斷結果實時發出(chū)故障警報,若是故障(zhàng)問題較為嚴重情況下,還可以發出(chū)停(tíng)機指令,確保井(jǐng)下計算設備及時停止運行,確保井下機電設(shè)備(bèi)運行的安全性。

2.2、 振動信號測試(shì)流程

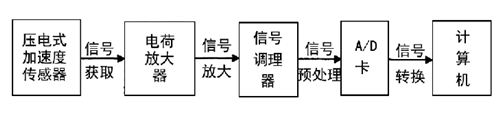

對井下機電設備齒輪和(hé)軸承(chéng)部件進行檢測,最為重要的是確保應用傳感裝置,並且確保傳感裝置必須設(shè)置於適宜的位置。傳感裝置對齒輪和軸承振動所收(shōu)集的相關信號通常相對弱,因此,必須時信號放大處理後才能夠進一(yī)步對信號進行分析,因(yīn)此要用到信號(hào)放大器裝置。將所收集的齒輪和軸(zhóu)承振動放大處理後的信號輸送至信(xìn)號調理裝置中完成濾波以(yǐ)及降噪等(děng)處理。經過信號調理(lǐ)裝置後所獲(huò)得信號為模擬信號,對於此類計算機設備無法有效識別,所以(yǐ),振動信號輸入計算機之前,必須經(jīng)過 A/D 轉換卡實現模擬(nǐ)信號和數字信號之間轉換,將其轉(zhuǎn)變成數字信號。然後(hòu)借助(zhù)計算機,對數字信號進一步開展時域(yù)分析,最終完成對齒輪和軸承部件的振動監測與故障診(zhěn)斷。齒輪和軸承部件的振動監測流程如圖 1 所示。

圖 1 齒輪和軸承部件的振動監測流程

2.3、 振動信號測試係統硬件構(gòu)成及功能

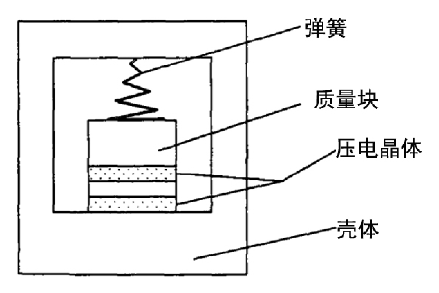

( 1) 壓電(diàn)式振動加(jiā)速度傳感裝置。此裝(zhuāng)置結構示意圖如圖 2 所(suǒ)示,在傳(chuán)感器中質量塊和被測量對象會同時進行振動,在質量塊(kuài)震動過程中,其會因(yīn)為受到震動的作用而進行往複運(yùn)動,從(cóng)而會對壓電晶體產生一定慣性力,不同振動加速度情況下,所形成慣性(xìng)力存在差異,由於慣性力不同作用與壓電晶體(tǐ)上的載荷不同,所產生的電荷也有所差異,並且兩者之間呈線性變化趨勢。所以(yǐ),便可通過檢測電荷變化情況得到相應的振動加速度(dù)信號。

圖 2 壓電式振動加速度傳感裝置(zhì)結構示(shì)意圖

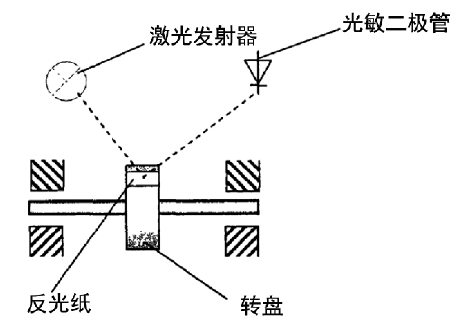

( 2) 光電式轉速測量傳感裝置。在收集齒輪和軸承振動信號(hào)過程中,如果要確保對齒輪和軸承振動信號進行同(tóng)步、整周(zhōu)期采集,必須對齒輪以及軸承(chéng)部件所對應的轉速值進行準確測試。光電式轉速測量傳感裝置結構示意圖(tú)如圖 3,安裝此裝置時,首先應當將帶有反光(guāng)紙的轉盤結構固定於需要檢測的齒輪和軸承(chéng)上,當其發生轉動時,因為反光紙和圓盤結構的(de)表麵位置所對應的反射率存在(zài)差異(yì),因此,便會出現反光及不反光的(de)交替現(xiàn)象,安裝於光電式轉速測量傳感裝置內部的光敏部件便能夠檢(jiǎn)測到相應的信號。

圖 3 光電式轉速測量傳感(gǎn)裝置結構示意圖

( 3) 信號調理(lǐ)裝置。通過利用信號調理裝置,能就所采集獲得的相關振動信號進一步(bù)放大、過濾處理,同時還能起到供(gòng)電作(zuò)用,這樣便(biàn)可(kě)確保所采集的信號能夠更好的(de)與(yǔ) A/D 相互(hù)匹配。此次所設計的齒(chǐ)輪(lún)和軸承故障振動(dòng)係統中應用的信號調(diào)理裝置為(wéi)CAMD-6200 型(xíng)信號調理裝置,此種裝置能夠確保四個不同通道的振動信號可同時輸入,能滿足係統需求。

3、振動(dòng)信號調(diào)理與故障分析

3.1、 振動信號調理

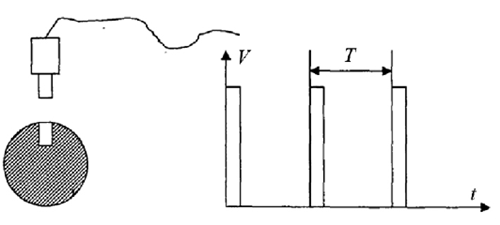

經過相應傳感裝置收(shōu)集的各種數據信息,經由特(tè)定的調整後,才能夠繼續加以(yǐ)處理。信號的調整是(shì)將信號進一步(bù)過濾及放大處理。過濾(lǜ)處理是把(bǎ)需要的最高頻率(lǜ)以上對應的頻率信息過濾去除,再進(jìn)一(yī)步對信號加以放大,進行調理後信號再經過(guò) A/D 轉換被輸送至(zhì)計算機設備中進行故障的分析診斷。應當注意,信號收集過程中(zhōng)應進行等周期信號(hào)收集。所謂等周期(qī)信號采(cǎi)集是指所(suǒ)采集信號的對應長度值(zhí)和轉子對應的周期(qī)呈倍數關(guān)係。比如,軸承在轉動一個(gè)周期會收集 200 個點數據,而在實際采集過程中收集到了2000 個點(diǎn)的數據信息,這說明在此次信號(hào)采集(jí)信息的周期為十個旋轉周期(qī)。信號等周期采集流程示意圖如圖 4 所示。

圖 4 信號等周期采(cǎi)集流程

3.2、 故障分析

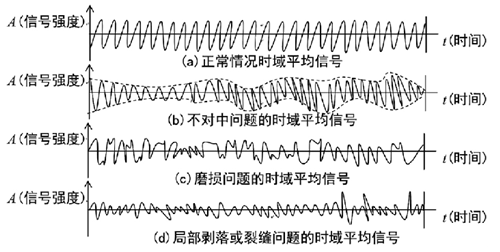

齒(chǐ)輪(lún)和軸承故障分析過程是將所采集的振(zhèn)動信息加以梳理與分析,分析采用時域分析法。齒輪和軸承出現各(gè)種故障問題所(suǒ)對應的時域信號示意圖如(rú)圖5 所示。

圖 5 齒輪和軸承出(chū)現各(gè)種故障問題時對應域平均信號(hào)

圖 5 所示是齒輪和軸承處在不(bú)同運行狀態下(xià),經過時(shí)域分析所采集的振動信號進行分(fèn)析後得出相應的波形圖,結合振動波形圖特征便能夠非常容易的(de)對齒輪和軸承出現(xiàn)的故障加以診斷。圖 5( a) 齒輪和軸承運行時未出現故(gù)障情況下得到的振動波形圖。圖5( b) 則是齒輪和軸承出現了一定的不對中故(gù)障情況下得(dé)到的振動波形圖,在這一波形圖(tú)裏(lǐ)所對應的調製頻率相對較低。圖 5( c) 則是齒輪和軸承出現了(le)一定的磨(mó)損情況下得到的振動(dòng)波形圖,這一波形圖裏所對應的平穩性有所降低(dī),所對應的特征幅值同樣出現了(le)一定增大。圖 5( d) 是齒輪和軸承出現了(le)一定的剝落或裂縫故障情況下得到的振動波形圖,其對應的特征幅值同樣出現了一定的增大,並且現場工作人員也能夠聽到設備運行時產生相應的噪聲。圖 5( d) 對(duì)應的(de)波形證明了齒輪或者軸承出現了較大的故障,要求檢(jiǎn)修人員必須及時(shí)開展檢修工作,或對齒輪(lún)或者軸(zhóu)承(chéng)部件加以更換(huàn)處理。

4、應用效果

此次所(suǒ)設(shè)計的係(xì)統於 2017 年 6 月在晉華宮礦(kuàng)應用以來,極大的減輕了(le)機電設備維護與檢(jiǎn)修人員的人工作業強(qiáng)度,使得(dé)維護與檢修人員在井上(shàng)便能夠針對井下(xià)機電設備運行情況實時了解與掌握,確保作業人員(yuán)能夠在更為優良的環境中進行工作。另外,在此係統應用以來,一共準確檢測出故障問題 34 次,確保了檢修(xiū)人員(yuán)及時(shí)的發現井(jǐng)下機電設備齒輪與(yǔ)軸承故障問(wèn)題。從(cóng)統(tǒng)計數據(jù)來看,在未應用此係統之前,齒輪和軸承故障導致井下機電設備停機時間(jiān)每月高達112 h,應用(yòng)了此(cǐ)係統之前,齒輪和軸承故障為(wéi)導致井下機電設(shè)備停(tíng)機時間平均每月為 41 h,從該情況(kuàng)得出,齒輪及軸承振動信號測試及故障診(zhěn)斷能夠準確的檢測出(chū)齒輪和軸(zhóu)承故障問題,具有較強的實際推廣應(yīng)用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年(nián)10月(yuè) 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去(qù)哪裏了?

- 機械老板做(zuò)了十多年,為何還是小(xiǎo)作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談(tán)點智(zhì)造,多談點製造

- 現實(shí)麵(miàn)前,國人沉默。製造業(yè)的騰(téng)飛,要從(cóng)機(jī)床

- 一文搞(gǎo)懂數(shù)控車床加工刀具補(bǔ)償(cháng)功能

- 車(chē)床鑽孔攻螺紋加工方法及工裝(zhuāng)設計(jì)

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別