火電廠汽機給水泵(bèng)斷軸原因分析及措施

2020-3-20 來源:靖遠第二發電 甘肅電力科學研究院 作(zuò)者:周維尚 錢亞勇 李輝(huī)

摘 要:汽(qì)機給水泵作為火電廠(chǎng)發電機組的重要輔(fǔ)機,對保障(zhàng)機組的安全(quán)經濟運(yùn)行至關重要。 給水泵軸突然斷裂是一種少見的嚴重設備(bèi)故障,本文通過對(duì)某電廠斷軸樣品的試驗檢測(cè),對汽機給水泵主軸斷裂原因進行了(le)全麵分析,並提出了相關預防措施和(hé)建(jiàn)議。

關鍵詞:給水泵;主軸;斷裂分析;疲勞;措施

1 、概述

2012 年(nián) 12 月,某(mǒu)發電廠 #2 機 B 給水泵發生泵軸斷裂(liè)故障,泵軸非驅動端推力瓦和推力盤磨損燒毀,驅動端(duān)聯軸器和液力耦合(hé)器頂死,故障給鍋爐正常運行帶來了不(bú)良(liáng)影響。 為查明泵(bèng)軸斷裂原因,防止同類事故發生, 製定切實可行的預防措施,保證機組安全穩定運行,根據資料及試樣對給水泵斷軸原因(yīn)進行了相關的試驗檢測化驗(yàn)。

2 、設備基本情況

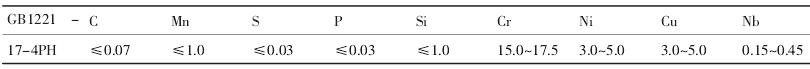

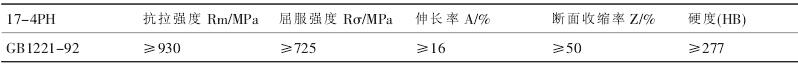

該給水泵為雙殼體多級臥式離心泵 , 轉速5357r/min,軸功率(lǜ) 4524kW,軸承形式為瓦塊式推力軸承+滑(huá)動軸承。事故發生時,給水泵軸轉速由 4819r/min突升至 6040r/min, 給水泵的(de)電流由 430.42A 上升至563.93A,推力瓦的溫(wēn)度由 68℃上升至 220℃,給水(shuǐ)泵的(de)振(zhèn)動由 80.12um 上升至 212.7um 左右。根 據 資(zī) 料 , 給 水 泵 軸(zhóu) 材 料 為 17 -4PH(0Crl7Ni4CuNb), 該材料為典型的馬氏體沉澱硬化鋼,固溶(róng)處理後的室溫(wēn)組織應為馬(mǎ)氏體,17-4PH 的化學標(biāo)準成(chéng)分及力學性能見表 1,2。

表 1 泵軸材料化學標準成分表(biǎo)

表(biǎo) 2 泵軸材料力學性能表

3 、試驗分析

3.1 斷口宏觀形(xíng)貌分析

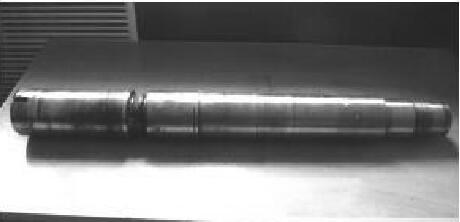

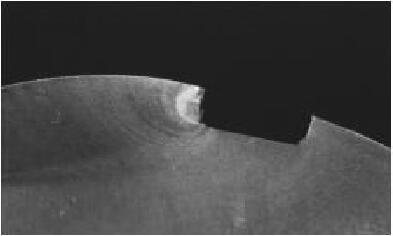

給水泵軸從葉輪鍵槽處斷裂後分為兩截(jié),斷裂部位宏(hóng)觀形貌如圖 1,2 所示。 為非驅動端斷軸形貌,斷裂處直徑約為 95mm,斷裂處鍵槽上(shàng)部(bù)寬度為12mm,深度為 5mm,長度約 33mm。 斷裂處宏觀檢查發現裂紋兩處, 裂紋 1 長度為(wéi) 45mm, 深度約為(wéi)12mm,裂紋開口寬度為 5mm;裂紋 2 長度為(wéi) 30mm。如圖(tú) 1,2 所示。

圖 1 給水泵(bèng)軸斷裂(liè)宏觀形貌(mào)

圖 2 給水泵軸非驅動端

從斷口(kǒu)看,軸斷裂時沒有塑性變形,斷麵(miàn)幾乎(hū)與軸垂(chuí)直,呈脆性(xìng)斷裂特征。 整個斷麵分為三個區(qū)域,即疲勞源,疲勞裂紋擴展區、最終斷裂區,斷麵各部位金屬表麵顏色差異不明顯(xiǎn),無機械損傷及表麵氧化痕跡。 疲勞源位於泵軸(zhóu)鍵槽側(cè)邊及端角部(bù)位,擴展區占據斷麵絕大部分的麵積,最終斷裂區位於疲勞源對側偏向逆旋轉方向(xiàng)位置。 斷麵疲勞源處存在明顯的貝紋線(xiàn),且貝紋線以鍵槽側邊為源呈凸起弧狀(zhuàng)向軸(zhóu)心逐漸擴展,表明此部位(wèi)承(chéng)載了交變應力幅度(dù)變化或載荷停(tíng)歇等(děng)原因(yīn)。 終斷區有明(míng)顯的(de)平台,所占麵(miàn)積較小,說明軸無過載或過載很小,如圖 3~5 所示。

圖 3 給水泵軸斷口宏觀形(xíng)貌

圖(tú) 4 給水泵軸斷口宏觀形貌

圖 5 給水泵軸斷口斷裂源宏觀形貌(mào)

綜合以上分析,可認(rèn)為引起該轉軸斷裂的裂紋起始(shǐ)於軸鍵槽側邊應力集中部位,整個斷口呈現疲勞斷裂特征。 斷裂麵附近與其平行的另外兩處裂紋深度不深,從軸表麵(miàn)向主斷裂麵傾斜發展,從斷麵形貌和開裂方向判斷,是受到轉(zhuǎn)軸斷裂後從葉輪中拔(bá)脫時的局部彎曲應力而形成的(de)。

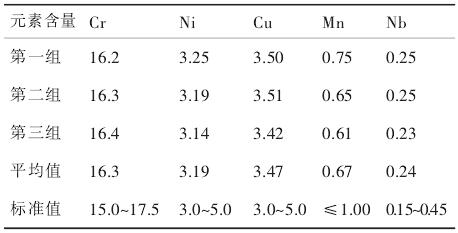

3.2 材質成分分析

采用 SPECTRO 手提(tí)式射線熒光光譜儀器對泵軸斷裂麵進行光譜分析,分析結果表明該軸主要合金元素含量符合 17-4PH(0Crl7Ni4CuNb)標準化學成分範圍要求,結(jié)果見表 3。

表 3 光譜分析結果(質(zhì)量分數)%

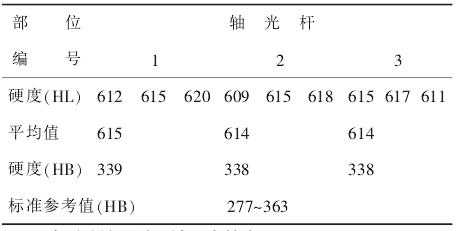

3.3 硬度檢測

采用 TH160 型裏(lǐ)氏硬度計對軸斷麵(miàn)及光杆(gǎn)部位進行硬度檢測,結(jié)果見表(biǎo) 4。

表 4 給水泵軸斷麵及光(guāng)杆部位硬度測試結果

從測試結果(guǒ)看, 軸硬度符合(hé) 17-4PH(0Crl7Ni4CuNb)鋼(gāng)經固溶+時效處理後力學性能要求。

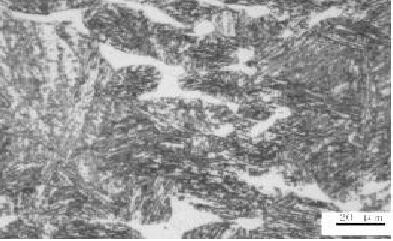

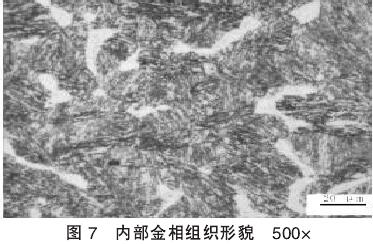

3.4 金相檢驗(yàn)

對泵軸斷麵上取下的(de)試樣進行(háng)金相組織檢驗,結果顯示泵軸組織基本附(fù)合(hé)要求, 為回(huí)火(huǒ)馬氏體+島塊狀 δ 鐵(tiě)素體組織,δ 鐵素體組織含量低於(yú) 10%,但鐵素體區(qū)域分(fèn)布及大小(xiǎo)欠均勻,少數區域鐵素體有呈網狀分布的趨勢(shì)。 放大 500 倍的金相組織形貌如圖 6,7 所示。

圖(tú) 6 內部金相組織形貌(mào) 500×

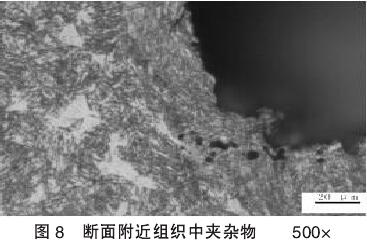

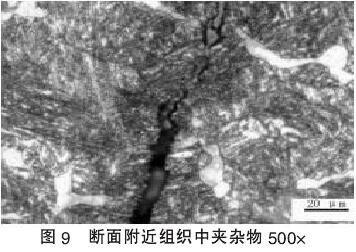

從斷麵附近開裂(liè)部位(wèi)組織中發現有點狀及條狀非金屬夾雜(zá)物(wù),如圖 8,9 所示。

4 、分析結(jié)論

綜合以上試驗分析結果,可得出以下(xià)結論:

1) 給水(shuǐ)泵軸斷裂起源於鍵槽側(cè)邊應力(lì)集中部位, 泵軸鍵槽與鍵的配合間隙誤差及局部的宏觀、微觀缺陷可能是導(dǎo)致裂紋源產生的(de)重要原因,初始裂紋源形成後,在水泵運行過程中的交(jiāo)變應力作用下(xià),由外表向周向及徑向不斷擴展,最終導致給水泵(bèng)軸(zhóu)發(fā)生疲勞斷裂。

2)從給(gěi)水泵軸材(cái)料成分 、力學性能及金相組織檢驗情況分析, 泵軸所采用的材料與設計相符,力學性能及金相組織基本符合 17-4PH(0Crl7Ni4CuNb)固溶加時效處理後的要求,但存在組織不(bú)均勻,部分鐵素體呈(chéng)網狀分布及(jí)組織(zhī)中存(cún)在非金(jīn)屬夾(jiá)雜物等現象,上述問(wèn)題對裂紋源的形成及轉軸的綜合機(jī)械性能都會構成一定的影響。

5 、措施和建議

1)加強(qiáng)設備加工成品(pǐn)標準的驗(yàn)收和工藝(yì)控製(zhì) ,對原材料進行嚴格的入庫檢驗(yàn)。

2) 利用停機機會(huì)對同型號給水泵的芯(xīn)包進行返廠做動平衡,避免設備(bèi)在運行期(qī)間因(yīn)平衡不(bú)好造成(chéng)的振動。

3)加(jiā)強機(jī)組其它給水泵運行過(guò)程(chéng)中巡檢力度 ,對有異常聲(shēng)響和振動的設備及時安排進行檢查和維修。

4) 加強對此類轉動(dòng)設(shè)備製造及安(ān)裝質量的監督檢驗力度,擇機對其它相同型號給水泵軸鍵(jiàn)槽與鍵之間配合間隙進行(háng)檢查,嚴格控製間隙誤差。

投稿箱:

如果您有機床行(háng)業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬(shǔ)切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數(shù)據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據