垂直軸風(fēng)力發電機(jī)主軸結構優(yōu)化設計

2020-3-16 來源: 南通大學 機(jī)械工程學院 江蘇省風能應用 作(zuò)者(zhě):何大偉 吳國慶 陸彬 張旭東

摘 要:在全麵分析垂直軸風力發電機主軸結構和受力的基礎上(shàng),運用 ANSYS Workbench 建(jiàn)立垂直軸風力發電(diàn)機主軸的參數化有限元模型(xíng)。以主(zhǔ)軸的強度和剛度為約束條(tiáo)件,以主軸質量最小為(wéi)目標。對主軸的內徑、支承跨距、輪輻與支承的距離和輪輻跨距(jù)進行了優化計算。並對優化前後結果進行了對比分析。計算結果表明(míng):垂直軸風機主軸結構優化後,在保證各項(xiàng)力學性能的前提下(xià),主軸質(zhì)量得到較大幅度(dù)的減小。從而降低了主軸的生產成(chéng)本,提高了垂直軸(zhóu)風力發(fā)電機的市場競爭力。

關鍵詞(cí):垂直軸風力發電機;主軸;優化設計;ANSYS Workbench

1、 引言

風能作為一種蘊含量巨大的可再生能源 ;是替代化(huà)石燃料最主要(yào)的能源之一。風力發電技(jì)術(shù)越來越受(shòu)到各個國家的大力發展,風能是解決我國(guó)能源短缺和環境汙染問題最現實的能源。風力機按(àn)其主軸與地麵的相對位(wèi)置(zhì),分為水平(píng)軸風力機和垂直軸風力機兩大類,垂直軸風力機的設計與(yǔ)研究相對比較滯後(hòu) 。垂直軸風力發電機具有結構簡單、能捕獲(huò)任意方向風能等眾多優點,是近年來在內陸和近城區大力(lì)研發的一種風力發電機。以該(gāi)課(kè)題組自主設計的垂直軸風力發電機主(zhǔ)軸為研究(jiū)對象。詳細分析了主軸的結構和受力情況,尤其是風機所受的風載荷,使用 ANSYS 的Workbench 模塊建立垂直軸風力發(fā)電(diàn)機主軸的有限元模型[4]。運用目標驅(qū)動優(yōu)化(huà)設計模塊以主軸(zhóu)的強(qiáng)度(dù)和剛度為約束(shù)條件,以主軸的體積為目標函數,對主軸(zhóu)的內徑、支承跨距(jù)、輪輻與支承(chéng)的距離(lí)和輪輻跨距進行了(le)優化設計,並對優化結果進行了分析。

2 、風機主(zhǔ)軸(zhóu)結構及優(yōu)化設計原理

2.1 垂直軸風機主軸結構

風力發電機組結構較為複雜,加工製造成本較高,為了提高風力發電的市場競爭(zhēng)力,必須降低加工製造成(chéng)本。機(jī)組零部件的設計直接決定風力發電機組的加工製造成本。主軸是垂直軸風機(jī)組中主要的支承部件,其主要尺寸將對風力機的性能和整個風(fēng)機(jī)的加工製造成本(běn)產生很重要的影響。主軸的設計要與風機的功率(lǜ)相匹配,主軸的高度將決定風機捕獲風能的麵積。所以垂直軸風力發電機主軸是風(fēng)力發電機中非常關鍵的零部件。

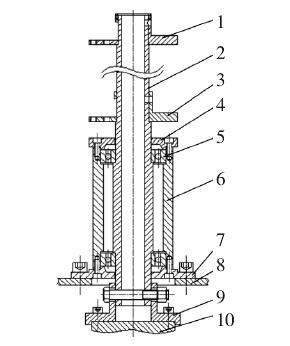

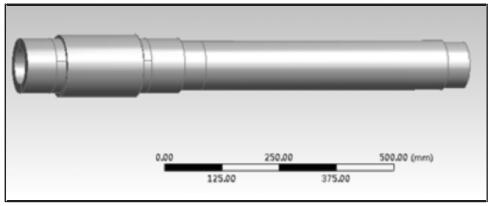

在垂直軸風(fēng)力發電機(jī)組中,主軸是安裝輪輻和葉片的(de)部件。把(bǎ)葉片等部件(jiàn)放置於一定的高度處(chù)運行,以捕獲足夠的風能,使(shǐ)發機按照一(yī)定的速度旋轉[5]。主軸工(gōng)作環境惡劣,在遭受台風或暴風襲擊時,主軸需要有足夠的強度和剛度,以防止風機組發生破壞。因此,垂直軸風機主軸既要滿足剛度、強度等力學性(xìng)能要求,又要盡量減輕重量(liàng),降低生產製造成本。該設計(jì)的 H 型垂直軸風力發電機主軸采用兩支承(chéng)結構的空心(xīn)階梯軸,材料采用 45# 鋼。在主軸下端通過聯軸器與發電機連接,在主軸的上半部分安裝輪輻部件,下(xià)半部(bù)分安裝支承的軸承。風機主軸結構裝配(pèi)關係,如圖 1 所示。風機主軸最大外徑為 68mm,最小外徑為 54mm,孔徑(jìng)為 40mm,高(gāo)度為 1008mm,質(zhì)量為 42.623kg。相對於該風機的功(gōng)率,主軸(zhóu)的質量較大;其加工製造成本較高。該垂(chuí)直軸風力發電機主軸存在優化的空間。

1.上輪輻連接件 2.主(zhǔ)軸 3.下輪輻連接件 4.上(shàng)軸承端蓋 5.軸(zhóu)承

6.軸承套筒 7.下軸承(chéng)端蓋 8.風機支架 9.聯(lián)軸器 10.發電機

圖 1 風機(jī)主(zhǔ)軸裝配圖

2.2 垂(chuí)直軸風機主軸優化設計原理

機械結構和機械零部件的優化(huà)設計(jì)是(shì)為了使設計出的結(jié)構具有重量輕(qīng)、效益(yì)高(gāo)、成本低、可靠性好、易(yì)於加工等特點[6]。垂直軸(zhóu)風力發電機主軸的優化大多以質量最輕為目標,在滿足設定的條件下,對主軸的支承跨度、軸徑、輪輻跨度等設計變量(liàng)進行(háng)優化設計。傳統的材料力學分析方法已無法解決複雜載荷的風機主(zhǔ)軸的優化設計問(wèn)題。有限元法的思想是離散化地求(qiú)解連續變化的區域(yù)問(wèn)題,把(bǎ)物體劃分為(wéi)節點上相連接的單元,用施加於節點上的等效(xiào)力代替實際的外力[7],利用插值函數求出精確的近似值,能夠較為(wéi)準確地計算出零部件的各(gè)項力學性能。最優設計是一個可以(yǐ)滿足全部的(de)約束條件,而且所需(xū)的(de)目標變量(如(rú)重量、麵積、體積、應力等)最小的方案。有(yǒu)限元法優化設計結果準確、可靠(kào),機械結構優化設計普遍采用此(cǐ)方法。ANSYS 軟件是功能非常強大的計算機(jī)輔助分析軟件,廣泛應用於機械、電子、建築、交通等工程領域(yù)的設計與研究。

3 、主軸靜(jìng)力(lì)分(fèn)析

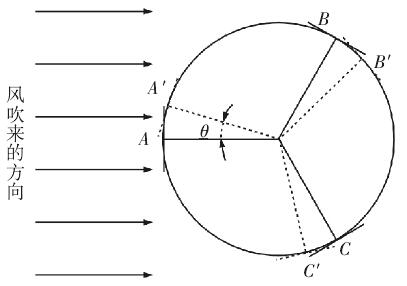

H 型(xíng)垂直軸風力機複雜多變的工作環(huán)境和自身的結構特點,使風機主軸受力比較(jiào)複雜。風力發電機主軸受到輪輻部件及(jí)葉片的重力、風載荷、葉片的風載荷。風機主軸自身所(suǒ)受風載荷較小,所以研究忽略主軸自身風載荷。以三葉片達裏厄 H 型垂直軸風力發電機為研(yán)究對象(xiàng),以風機主軸(zhóu)受力最(zuì)大的時刻為加載條件。風輪截麵簡化模型,如圖(tú) 2 所(suǒ)示(shì)。風機直徑為 1.8m,葉(yè)片長為2m,寬為 0.28m。輪輻部件及 3 個葉片總質量為 56kg,因此(cǐ)主軸安裝上(shàng)下輪輻軸(zhóu)肩處分別受到垂直向下的力為 274.4N。

圖 2 風輪受風截麵圖

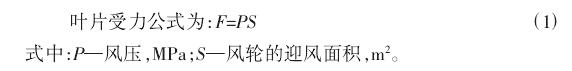

在風(fēng)場中,每個葉(yè)片的迎風麵積隨著風機的轉動而發生變化。所(suǒ)以主軸受到的力矩隨著葉片轉動而變化。在初始位置,風(fēng)輪的迎風麵積為:

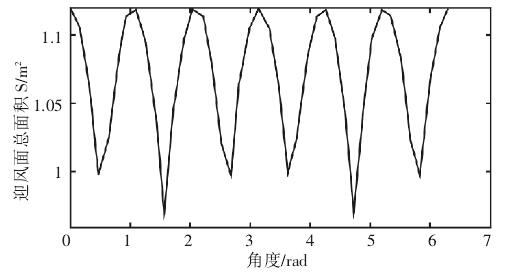

運用 MATLAB 軟件可以求出葉片迎風麵積隨風輪轉過 θ 角度(dù)的變(biàn)化曲線,如圖 2 所示。

圖(tú) 3 葉片迎風麵(miàn)積隨風輪轉過θ 角(jiǎo)度(dù)的變化(huà)曲線圖(tú)

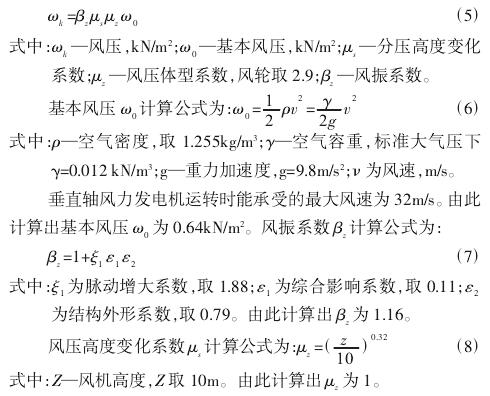

根(gēn)據文獻[8]的規定,作用在葉片上的風壓計算公式為:

所以計算出風壓 ωk為 2.159kN/m2。葉片受到的最大風載荷為 2418N。所以垂直軸(zhóu)風力發電機主(zhǔ)軸上、下輪輻連接處受徑向力為 1209N。

4 、主軸的優化(huà)設計

4.1 風機主軸參數化模型的建立

該研究的 H 型(xíng)垂直(zhí)軸風力發(fā)電機主軸,采用二支承結構的空心階梯軸,下端軸承(chéng)為 7012 角接觸球軸承,用於承受徑向力(lì)和較小的軸向力;上端軸承(chéng)為 7012 角接觸球軸承,用於承受徑向力。主軸上裝有上、下輪輻,用於支撐葉片。在風機旋轉過程中,主軸上、下輪(lún)輻連接處受到(dào)葉片風載(zǎi)荷的徑向力和輪(lún)輻(fú)等部件的重力。根據對風機主軸結(jié)構及受力的分析,為了提高有限元分析效率,又(yòu)不顯著影(yǐng)響主軸的力學性能(néng)分析。忽略螺栓孔、倒角特征,把主軸(zhóu)簡(jiǎn)化為(wéi)空(kōng)心階梯軸實體結構,在 Geometry 中畫出主(zhǔ)軸模型,如圖 4 所示。

圖 4 風機(jī)主軸三維模型

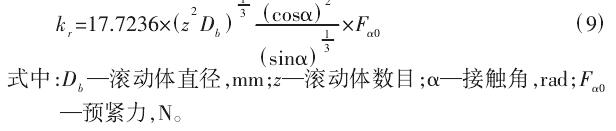

為了(le)提(tí)高計算結果的(de)精度,最真實的模擬風機主軸的工(gōng)作環境;認(rèn)為軸承是一(yī)個剛度很大的彈簧[9]。根據文獻[10]提供(gòng)的軸承剛度計算公式:

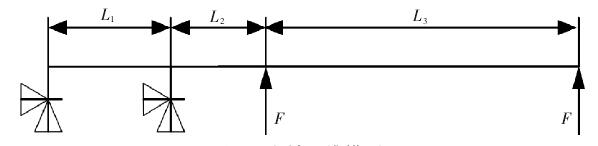

由此計算得到軸承的剛度為 3.71×105N/mm。在設(shè)計垂直軸風(fēng)力電機主軸時,強度和(hé)伸出端的撓度(dù)是(shì)主軸最(zuì)重要的性能(néng)。對垂直軸風力發電機(jī)主軸的優化設計,以選取主軸的質量最小為目標(biāo)變量。風機主軸結構的主要尺寸有孔徑 d、各軸(zhóu)段外徑(jìng) D、上下支承跨距 L1、下輪輻作用點到上支承作用點的距離 L2、上下輪輻跨距 L3。垂直軸風力發電機主軸外徑 D 由輪(lún)輻、軸承及(jí)聯軸器所決定,所以外(wài)徑 D 不作(zuò)為設計變量。因此將風機主軸的內徑 d、上下支承跨距 L1、下輪(lún)輻到上支承的距離(lí) L2、上下輪(lún)輻跨距 L3四個參數作為設計變量,建立垂直軸風力發(fā)電機主軸參數化模型,主軸簡化(huà)二維模型,如圖 3 所示(shì)。

圖 5 主軸二維模型

4.2 靜力學(xué)分析(xī)

優化(huà)設(shè)計是(shì) ANSYS 的(de)高級(jí)分析技術,在進行優化設計之(zhī)前,需要進行主軸結構靜力(lì)學分析。所討論的(de)垂直軸風機主軸材料采用(yòng) 45# 鋼,彈性模量為 E=2.1E8,泊鬆比為 0.31,屈服應(yīng)力為355MPa,密(mì)度為 7850kg/m3;用 Work-bench 智能(néng)網格劃(huá)分方法,網格大(dà)小設置為 5mm,生成(chéng)節(jiē)點(diǎn)總數為 211300,單元(yuán)總數為122555 的有限(xiàn)元(yuán)模(mó)型。主軸裝配上下輪輻相應的軸段處分(fèn)別施加徑向風(fēng)載荷為 1209N、軸肩處施加(jiā)軸向重力載(zǎi)荷為(wéi) 274.4N;對軸承施加剛度(dù)為 3.71×105N/mm 的彈性約束。進行靜力(lì)學分析。

4.3 優化計(jì)算

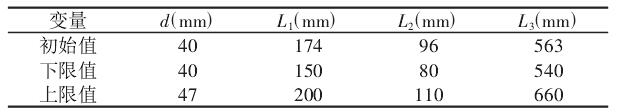

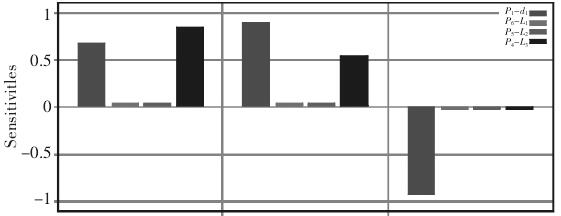

風(fēng)機(jī)工(gōng)作時,主軸的擾度決定輪輻和葉片旋轉時的(de)偏(piān)心距,所以在滿足垂直軸風力(lì)發電機主軸強度的條件下,主軸上(shàng)端的最大橫(héng)向位移必須小(xiǎo)於設計的擾度。該垂直軸風力發電機主軸設計的最大位移<0.2mm、最大等效應力<15 MPa。對主軸靜力學分析結果進行後處理,讀取主軸的質量、最大(dà)位移,最大等效應力;打開目標驅動設計模塊。設置(zhì)風機主(zhǔ)軸(zhóu)設計變量(liàng)的上、下取值極限(如表 1),選擇優化方(fāng)法為(wéi) Screening,初始樣(yàng)本數為 500 個。以質量(liàng)最小為目標函數,設置約束條件為最大位移<0.2mm、最大等效應力<15 MPa。進(jìn)行優化(huà)計算,得(dé)到最優(yōu)設計樣本(běn)。設計變量對(duì)質量、最大位移、最大應力靈敏度直方圖,如圖 6 所示。由圖 6 可以看出內徑 d 對主軸位移、應力(lì)、質量有十分顯著的(de)影響;輪輻跨徑L3對主軸位移(yí)、應力(lì)有顯著的影響(xiǎng)。支撐跨徑 L1和下輪輻到上支承的距離 L2對主軸位移、應力、質量的影響較小。

表(biǎo) 1 設計變(biàn)量初始(shǐ)數據

圖 6 靈敏度直方圖

4.4 優化前後主軸性能對比

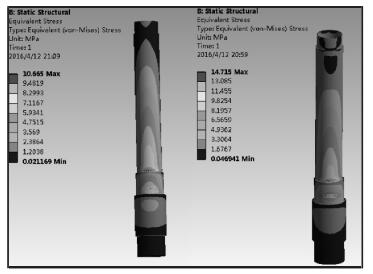

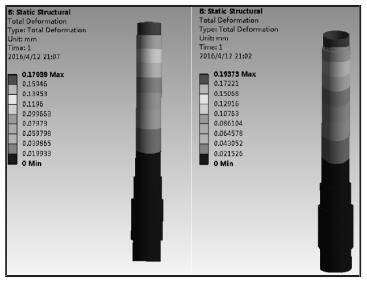

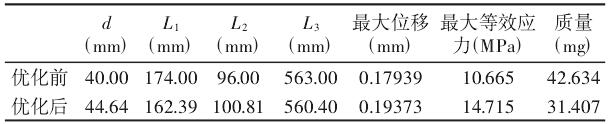

優化前(qián)後設計參數及(jí)力學性(xìng)能對比,如表 2 所示。優化(huà)後(hòu)主軸上端的橫(héng)向位(wèi)移為(wéi)0.19373mm,主軸的最大應力為 14.715MPa,滿足垂直軸風力發電機主軸最大位移<0.2mm,最(zuì)大等(děng)效應力<15MPa 的設(shè)計要求,優化前主軸的質量(liàng)為(wéi) 42.634kg,優化(huà)後質量為31.407kg,主軸質量(liàng)減小了(le) 26.33%,優(yōu)化後有效的減輕了(le)主軸的重量,降低了主軸的生產製造成本。優化前後等效(xiào)應力對比,如圖7 所(suǒ)示。優化前後最大位移對比,如圖 8 所示。

圖 7 主(zhǔ)軸優化前後等效應力對比圖

圖 8 主軸優化前後位移對比(bǐ)圖

表 2 優化前後對比

5 、結論

在全麵分析垂直軸風力發電機主(zhǔ)軸結構和受力的基礎上,應用 ANSYS Workbench 建立垂直軸風力發電機主軸的參(cān)數化有限元模型,用目標驅動設計模塊以主軸的質量最小(xiǎo)為優化目標進行優化(huà)計算,優(yōu)化後主軸的內徑為 44.64mm、支承跨距為 162.39mm、輪輻與支承的(de)距離為 100.81mm、輪輻(fú)跨距為 560.4mm。在保證(zhèng)垂直軸風機(jī)強度、剛度的前提下,使(shǐ)主軸質量減小了(le) 26.33%。從而使(shǐ)垂直軸風機主軸製造成本得到有效的降低。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係(xì)本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係(xì)本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信(xìn)息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本(běn)型乘用車(轎車(chē))產量數據

博文選(xuǎn)萃(cuì)

| 更多