基於(yú)指數函數的機床主軸熱誤差補償(cháng)模型

2017-12-15 來源: 山東大學機械工程學院 山東永華(huá)機械 作者:王乾俸 張鬆 陳舟 張寶雷 江誠

摘 要:在對機床主軸進行熱特性分析的基礎上,建立(lì)了基於指數函數的機床主軸軸向熱誤差補償模型。該熱誤差(chà)補償模型建模時間短、資金成本低,能夠方便快(kuài)捷地應用(yòng)到工廠生產環境中。通(tōng)過實驗獲得不同轉速下的主軸軸向熱變形數據。使用回歸分析和最小二乘法建立了穩定狀態(tài)下主軸軸向變形量和(hé)時間常數的估計(jì)方程,進而建立了基於指數函數的熱誤差補(bǔ)償模型。該模型可以預測不同轉速下(xià)主軸的軸向變形量。通過實驗證明了該熱補償模型在機床主軸恒(héng)速運轉和變速運轉兩種工況下均具有較高的精度。

關鍵詞(cí):熱補償模型;熱變形;指數函數;機床熱特性

0、引(yǐn)言

機床熱誤差是指由機床熱變形導致的加工誤差或運(yùn)動誤差。熱誤差是影響數控機床加工精(jīng)度的(de)主要誤差源之一(yī)[1]。機床內(nèi)部產生的熱量和環境溫度梯(tī)度致使機床溫度場複雜(zá)多變。隨著機床幾(jǐ)何定(dìng)位精度(dù)和加工性能的提高,熱變形誤差嚴重影響了機床精(jīng)度。

通常抵消熱誤差的方法主要包括熱穩定性設計、溫度控製(zhì)和熱誤(wù)差補償三種方法[2]。熱穩定性設計是指通過采用新型材料改進設計方法和製(zhì)造工藝(yì),提高機床精度和剛度,以降低加工誤差。然而(ér),當機床精度達到一定程度後,提高機床精度的難度較大且成本較高。溫度控製一般是指使用相關技術來控製機床溫度。但是溫度控製(zhì)總是滯後於溫度升高,即隻有溫度變化後才能進行控製。熱誤差補償(cháng)則是對由於溫度波動引起的零件尺寸變化進行補(bǔ)償。該方法不被限製於機床的設計階段(duàn),可以提高已有機床的加工精度,因此越來越受到重視。由於機床主(zhǔ)軸在高速運轉下(xià)將產(chǎn)生大量的熱量,機(jī)床的加工精度(dù)在很大程度上依賴於機床主軸(zhóu)的精(jīng)度(dù)[3]。對主軸熱變形(xíng)影響最大的因素是主軸前後軸(zhóu)承的摩擦熱。當主軸旋轉時主軸前後軸承摩擦生熱,產生(shēng)的熱量傳遞到主軸和刀(dāo)柄等,導致主(zhǔ)軸(zhóu)係(xì)統的熱變形,從而(ér)影(yǐng)響機床的加工精(jīng)度。因此,對主軸係統的熱誤差進行補償至關重要。

在熱誤差補償中熱誤差(chà)模型的建立是關鍵環(huán)節。最常見的(de)熱誤(wù)差建模方法(fǎ)主要有兩(liǎng)種(zhǒng):①統計回歸建模(mó)法,即根據統計理論對熱誤差數據和機床溫度值進行相(xiàng)關分析,用最小二乘原理進行擬合建模[4-5],統計回(huí)歸法是以係數的形(xíng)式(shì)表現機床的特征信(xìn)息;②神經網絡建模法[6],從理論上說,神經網絡能以(yǐ)任意精度逼近任意非線性映射,但神經(jīng)網絡建模法需要大量的數據用於訓練神經網(wǎng)絡(luò),該建模(mó)方法需要花費大量的時間用於數據采集和模型訓練[7-8]。由於(yú)建模成本高(gāo)且傳感器安裝困難,這兩種建立熱誤差補償模型(xíng)的方法通常不(bú)會(huì)被采(cǎi)納[9]。

本文提出一種基於主軸轉速的(de)熱誤差模型。該模型隻需(xū)主軸轉速、無需溫度數據,就可以預報機床的熱誤差。主軸轉(zhuǎn)速能夠通過工件的NC加工程序得到,因此補償工作可以(yǐ)與編(biān)製加工程序一並進行,從而無需添加任何硬件設備就可實現機床的熱誤差補償。該(gāi)模型具有預報精度高、能夠(gòu)方便快捷地應用於(yú)工(gōng)廠環境的特(tè)點。本文首先通過機床熱特性分析實驗(yàn)測量主軸的軸向熱(rè)變形數據,然後根據實驗分析結(jié)果建立基於指數函數的熱誤差補(bǔ)償模型,最(zuì)後(hòu)使用該模型對機床主軸(zhóu)恒速運轉和變(biàn)速運轉(zhuǎn)兩種工況(kuàng)下的機床主軸軸向變形量進行補償。結果表明,該模(mó)型在這(zhè)兩種不同(tóng)工況下均具有較高(gāo)的精度。

1、 機床主軸熱誤差測試及分析

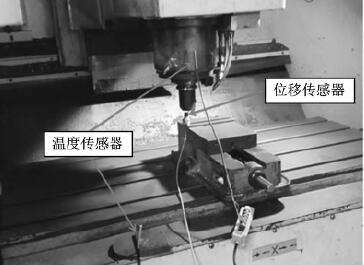

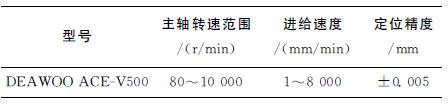

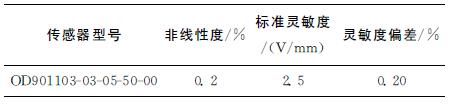

為了進行機床主軸熱特性分析,首先通過實驗測量機床在不(bú)同轉速下空轉時主軸的軸向熱變形量、主(zhǔ)軸軸端溫(wēn)度和機床(chuáng)環境溫度。實驗裝(zhuāng)置如圖1所示,使用東華DH904 電(diàn)渦流位移傳感器(qì)和Pt100鉑電阻溫度(dù)傳感器,測量韓國大宇立式(shì)加工中(zhōng)心主(zhǔ)軸的熱變形數據(jù)。電渦(wō)流位移傳感器用於(yú)測量主(zhǔ)軸的軸向熱變形量,鉑電阻溫度傳感(gǎn)器用於測量主軸的軸端溫度和機床環境溫度。表1和表2分別為(wéi)立式加工中心(xīn)和(hé)電渦流位移傳感器的規格參數(shù)。

圖1 試驗裝(zhuāng)置

表1 立(lì)式加工中心規格參數

表2 DH904電(diàn)渦流位移(yí)傳感器規格(gé)參數

測量不同轉(zhuǎn)速下主軸的軸向變(biàn)形量,步(bù)驟如下:

(1)主軸在2 000r/min轉(zhuǎn)速下空轉,直到(dào)主軸軸向變形量達到(dào)穩定狀態。

(2)主軸停止運轉,直到主(zhǔ)軸軸端溫度回到初始值。

(3)使用信號采集係統記錄以上(shàng)過程中的主軸軸向變形量和主(zhǔ)軸軸端溫度以(yǐ)及環境溫度。

(4)在主軸轉(zhuǎn)速分別為(wéi)2 500,3 000,3 500,4 000,4 500,5 000,5 500,6 000r/min下,重複以上步驟(zhòu)。

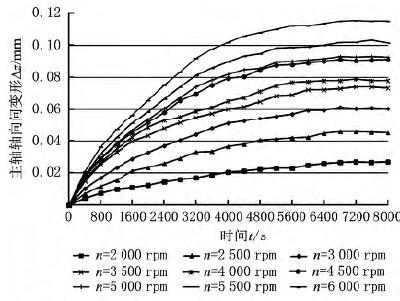

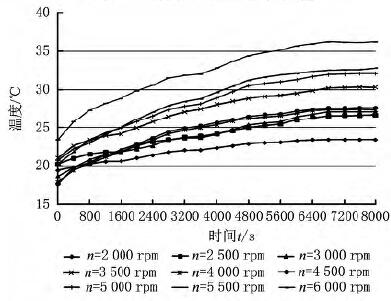

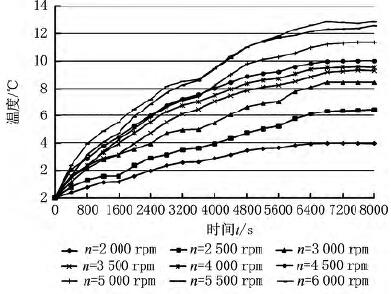

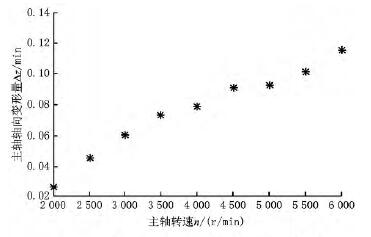

圖2為不同(tóng)轉(zhuǎn)速下主軸的軸(zhóu)向變形量隨時間的(de)變化曲(qǔ)線。從圖(tú)中可以看出(chū):在機床主軸運轉的初始階段(duàn),主軸軸向變形量(liàng)的增長速度均較快,隨著機床(chuáng)主軸的(de)運轉,主軸(zhóu)軸向變形量的增長速度逐漸變緩,並且在7 200s左右時主軸軸向變形量均基本達到穩定狀態。圖3所示為主軸軸端溫度(dù)隨時間的變化(huà)曲線。從圖中可以看出:不(bú)同轉速n 下主(zhǔ)軸軸端的溫度在7 200s左(zuǒ)右時也基本達到穩定狀態。圖4所示為主軸軸端溫升變化曲(qǔ)線。從圖中可以看出:主軸轉速n越(yuè)大,主軸軸端溫升越大。圖5所示為不同轉速下機床主軸熱變形達到穩定狀態後機床主軸的(de)軸向熱變形量。從圖5可以看出,穩定(dìng)狀態後(hòu)機床主軸的軸向變形量與主軸(zhóu)轉速呈近似線(xiàn)性關係。基於以上分析,可以發現主(zhǔ)軸的軸(zhóu)向變形量Δz隨運轉時(shí)間t的變化情況基本符合先快後慢再穩定的自然指數模型增長規律。

圖2 不(bú)同轉速下主軸的軸向變形量

圖3 不同(tóng)轉速下主軸(zhóu)的軸端溫度

圖4 不同轉速下主軸的軸端溫升

圖5 文檔狀態(tài)下不同轉速對應的(de)主軸的軸向變(biàn)形量

2 、主軸熱誤差補償模型及驗證

2.1 主軸熱誤差補償模型

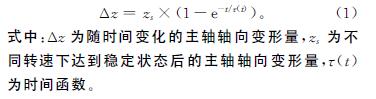

根據機(jī)床主軸熱特性實驗的分(fèn)析結果,可以建(jiàn)立一種基於(yú)指數函數的熱誤差補償模型(xíng),以補(bǔ)償主軸軸向熱變形量(liàng)。熱誤差補償模型(xíng)的基本形式如下[10]:

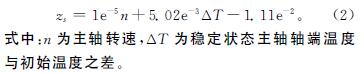

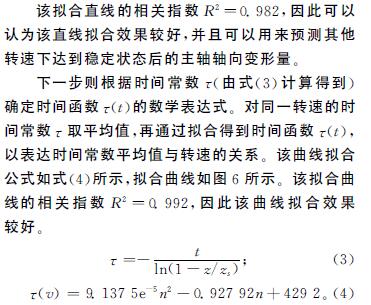

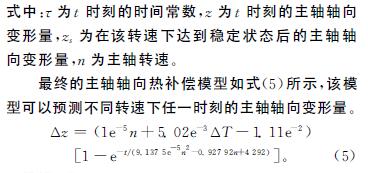

為確定zs的表達式,使用實(shí)驗數據建立(lì)了zs的估計方程。使用回歸分(fèn)析和最(zuì)小二乘法進行直線擬合,以表達穩定狀態下(xià)的主軸軸向變形量和主軸轉速n、穩(wěn)定狀態主(zhǔ)軸軸端(duān)溫度與初始溫度之差ΔT的線性關係。擬合直(zhí)線公式如式(2)所(suǒ)示。

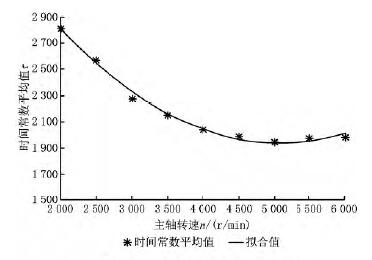

圖6 時間常數均值--主(zhǔ)軸轉速擬合曲線

2.2 實驗驗證

為(wéi)驗證該熱(rè)誤差補償模(mó)型的精度,對主軸恒(héng)速運轉和(hé)主軸變速運轉兩種(zhǒng)工況下的主軸軸向變形量進行補償。每種工況下(xià)分別測量主軸(zhóu)空轉時的(de)主軸軸向變(biàn)形量和銑削鋁(lǚ)合(hé)金(jīn)工件的加工(gōng)尺寸。

2.2.1 主軸恒速空運轉

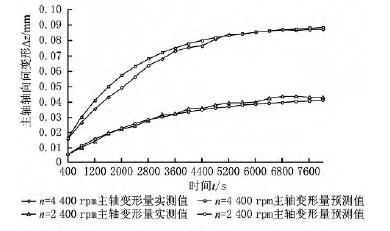

在主軸恒(héng)速空(kōng)轉工況下測量主(zhǔ)軸(zhóu)的(de)軸向變形量,即:使機床分別在2 400r/min、4 400r/min轉速下運(yùn)轉8 000s,記錄該(gāi)過程中的主軸軸(zhóu)向變形量。圖7為主軸軸向變形量(liàng)隨時間的變化曲線,以及對主軸軸向變形量的預測曲線。由圖(tú)7可知,2400r/min轉速下補償前主(zhǔ)軸的軸向最大誤差為0.043 72mm,補償後的最大誤差為0.004mm,精度提高了92%;4 400r/min轉速下補償前主軸的軸向(xiàng)最大誤差為0.087 34mm,補償後的最大誤差為0.007 92mm,精度提高了90.7%。由此證明,在主軸恒速空轉時該模型具有較高的精度。

圖7 主軸恒速空轉模型預(yù)測結果

2.2.2 主軸恒速切削

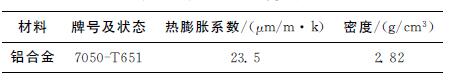

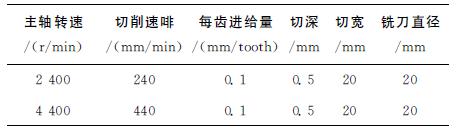

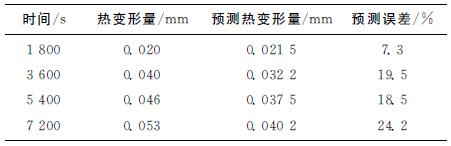

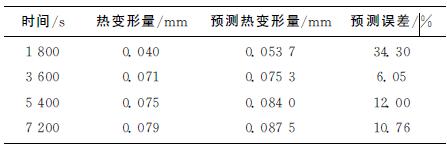

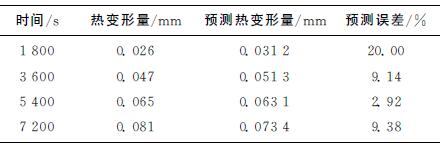

使(shǐ)機床恒速運轉切削鋁合金,通過測量(liàng)工件的加工誤差判定機床主軸熱變形量的大小。本實驗使用300mm×46mm×17.3mm的鋁合金方塊(kuài)作為實驗樣本,表3為鋁合金(jīn)材料參數。本實驗中使用帶有循環可轉位刀片的立銑刀(dāo),銑刀直徑為20mm。圖8為切削實驗裝置,表4為切削參數。工件加工誤差除了包括熱誤差,還包括機(jī)床幾何誤(wù)差、定位誤差(chà)以及測量誤差等,因此以初始時刻(t=0)加工槽底(dǐ)麵作為基(jī)準,分別測量後(hòu)續加工槽底麵與基準之間的(de)距離,作為因主軸熱變形而導致的加(jiā)工誤差。表5和表6分別為2 400、4 400r/min轉速下的機(jī)床主軸熱(rè)變形量(liàng)、模型預測熱變形量和預測誤差,根據表5和表6可以證明該模型在主軸恒速切削情況下的補償精度較高。例如:主軸轉速為2 400r/min時補償前的最大熱(rè)變形量為0.053mm,補(bǔ)償後的熱變形量為0.012 8 mm,機床精(jīng)度提高75.8%。主軸轉速為4 400r/min時補償(cháng)前的熱變形量為(wéi)0.079mm,補償後的熱變(biàn)形量為0.013 7mm,機床精度提高82.7%。由於機床切削過程中功率增大、軸承負載增大導致主軸係統產熱增加,並且測量工件尺寸時不能排除測量(liàng)誤差、定位誤差和機床振動等對測量數據(jù)的影響,切(qiē)削(xuē)條件下模型精度必(bì)然降低。

圖8 銑削試驗裝置

表3 鋁合金材料參數(shù)

表4 銑削參數

表5 2 400r/min轉速下工件誤差及其預測值

表6 4 400r/min轉速下工件誤差及其預測值

3.2.3 主軸變速空運轉(zhuǎn)

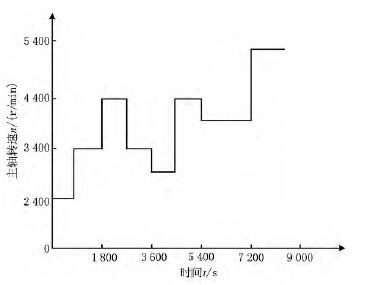

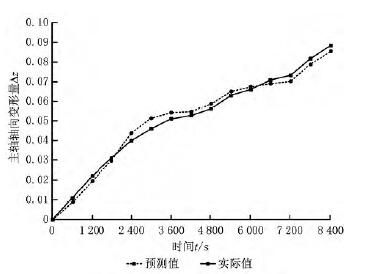

在主(zhǔ)軸(zhóu)變速(sù)空轉工況下測量(liàng)主軸的軸向變形量,即(jí):使機(jī)床按照(zhào)圖9所示的轉速運轉,記(jì)錄該過程中的主軸軸向變形量。圖10為主軸(zhóu)軸向(xiàng)變形量的實際值和預測值,誤差(chà)補償前最大誤差為0.088 6mm,補償後最大誤(wù)差為0.005 2mm,主(zhǔ)軸精(jīng)度提(tí)高了約94%。由此證明,該熱誤差補償(cháng)模型在變速空轉情況下仍具有較高的精度

圖9 主軸變(biàn)色試(shì)驗

3.2.4 主軸變(biàn)速切(qiē)削(xuē)

在與主軸恒速切削實驗相同的條(tiáo)件下進行主軸變速切削實驗。主軸(zhóu)轉速變化情況與圖9一致,銑削參數和刀具均與主軸恒速切削工況一致。表7為機床主軸(zhóu)熱變形量、模型預測(cè)熱變形量(liàng)和預測誤(wù)差(chà)。表7表明,該模型在主軸變速切削情況下也具有較高的精度,補償前機床(chuáng)最大熱變形量為0.082mm,補償後最大熱變形量為0.008 6mm,機床精度提高了89.5%。但是與主(zhǔ)軸空轉下進行補償的(de)結果相比,切削情況(kuàng)下的補償精度也有(yǒu)所降低(dī)。

圖10 主軸變色空(kōng)轉工況模型(xíng)預測結果

表7 變速(sù)切削工況下工件誤差

3、 結束語(yǔ)

本(běn)文在對機床主軸係統進行熱特性(xìng)分析的基礎上,建立了基於指(zhǐ)數函數的(de)熱補償模型,並進行了實驗驗證。本文的主要(yào)工作及相應(yīng)結論如下(xià):

(1)通過測試數控加工中心主軸的軸向熱變形量和軸端溫度,對機床(chuáng)主軸進行熱特性分析(xī)後可知,在不同轉速(sù)下(xià),機床主軸在運行7 200s後(hòu)均基本達到穩定狀態,穩定狀態(tài)後的機床主軸軸(zhóu)向變形量與主軸(zhóu)轉速(sù)呈近似線(xiàn)性關(guān)係。主軸軸向變形量隨時間的變化趨勢符合(hé)先快後慢再平穩的自然指數增長形式。

(2)根據數控加(jiā)工中心主軸的熱特性,建立了基(jī)於指數函(hán)數的熱補償模型。該模型隻需(xū)主(zhǔ)軸轉速就(jiù)可以(yǐ)預報機床的熱誤差(chà),因此該模型的建模資金成本低(dī)、時(shí)間短,能夠快(kuài)速應用於工廠環境,而且模型形式簡單,易於實(shí)施熱誤差補償。

(3)在兩種不同工況下對該模型的精度進行了(le)驗證,結果表明該模型對於預測兩種不同工況下的機床主軸熱變形量均具有較高的精度。

本文通過分析機床主軸係統的熱態特性建立了基於指數函數的熱補償模型。然而除了機床主軸係統外,其他關(guān)鍵零部件的熱變形也將對機床的(de)加工精度產生影響(xiǎng)。因此,下一(yī)步應(yīng)進行(háng)相關實驗和研究,建(jiàn)立能夠補償多個機床(chuáng)零部件熱誤差的補償(cháng)模型。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情(qíng)況

- 2024年(nián)11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能(néng)源汽車產量數(shù)據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產(chǎn)量數據