機床導軌與床身結構設計研究

2017-11-23 來源: 沈陽(yáng)機床成套設備有(yǒu)限責任公司 作者(zhě):張朝麟

【摘要】: 如何使機床(chuáng)導軌(guǐ)結合麵和支撐件實現高效率、低能耗,提高機(jī)床的(de)整體性能是現代機(jī)床發展的必要(yào)手段。文章(zhāng)分別探討(tǎo)了導軌結合麵尺寸設計、床身導軌尺寸設計、床身結構設(shè)計,優化機(jī)床性能。

【關(guān)鍵詞】: 導軌結(jié)合麵尺寸設(shè)計; 床身導軌 尺寸設計; 床身結構設計

1.導軌結合麵尺寸設計

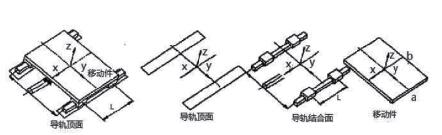

機床導軌非常重要,其精度不僅影響機床整(zhěng)體性能(néng),還與支撐件有很大關聯,所以機床導軌與機床性能密不可分。導軌的組成可(kě)以分為安裝(zhuāng)麵、導軌和移(yí)動(dòng)構件3 個方麵。導軌是實現支撐、導向和運動的部件,移動件是安裝在導軌頂麵的運動部件,如圖1 所示。

圖1 導軌結構示意圖

傳統導(dǎo)軌的設計原則如下:

(1)機床的最(zuì)大加工直徑決定導軌之間的跨距(jù),導軌的跨距越小,導軌的(de)接觸麵受(shòu)力越大,缺點是會使床鞍產生傾覆角。

(2)導(dǎo)軌的跨距受機(jī)床整體外形尺(chǐ)寸的限製,床(chuáng)鞍的剛度也會受到影響。

(3)機床導軌尺寸設計出一(yī)個範圍,後期再根(gēn)據(jù)設計人員優化進行(háng)尺(chǐ)寸設計。

導軌係統設計後(hòu)需要對其進行(háng)優化,優化方法是對機床(chuáng)導軌係統進行三維(wéi)模(mó)擬建模。建模的方法是模擬機床(chuáng)導軌係統,將移動件、導軌、導軌(guǐ)底(dǐ)麵進行模擬,優化設置分為優化目標、優化約束、設計變量3 個(gè)方麵。

(1)優化目標。導軌的優化目標是將導軌的最小柔度作為變量,也可以將導軌移動件頂麵(miàn)中心的最大變(biàn)量作為優(yōu)化目標。

(2)優化約束。約束是導軌結(jié)合麵體積分數要小於優化後(hòu)的。

(3)設計變量。將(jiāng)導軌結合麵的單(dān)位(wèi)密(mì)度作(zuò)為設(shè)計變量。

2.床身導軌尺寸設計

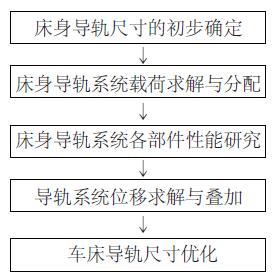

根據機床導軌的性能(néng)和尺寸設計(jì)一套機床床身導軌的設計流程,如圖2 所示:

圖2 床身導(dǎo)軌尺寸(cùn)設計流程

(1)床(chuáng)身導軌尺寸的初步確定不能根據(jù)設計者的意願進行設計,需要根據以往傳統設計方法對(duì)床身導軌進行初步確(què)定。

(2)床身導軌係統載荷求解與分配。機床在工作過程中,由於零件與機床之間的相對(duì)運(yùn)動,機床本身的載荷是非常複雜的(de),而機床導軌的載(zǎi)荷采用機床常規工況下的載荷作為研究對象,也就是(shì)機床的切削參數,將機床切削時的載荷分配到(dào)機床導軌上,將切削參數產生的3 個力分配到機床導軌(guǐ)上之後,根(gēn)據靜力平衡原理,再將載荷等效地分配到導軌係統的(de)3 個組成部(bù)分上(shàng),最終求得導軌每個部件所受(shòu)的力。

根據上述理論(lùn)進行距離說明,利用斜床身車床進(jìn)行載荷分析計算,斜床身車床是兩軸聯動機床,床身為45°結構形式,具有載荷強,吸震性好的優點,如(rú)圖3 所示:

圖3 斜床身車床三維示意圖

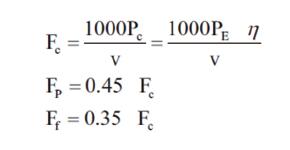

根據機床的使用情況,選取床身連接主軸、床鞍、尾座時的受力載荷,滑(huá)板、床鞍(ān)與刀架連接所受的載荷,主(zhǔ)軸箱、尾座(zuò)與主軸以及尾座套之間的載荷(hé),選取這3 處工況進行載荷分析。利用功率法求切削(xuē)力,計算公式如下:

式中, F c、F P、F f 為主切削(xuē)力、背(bèi)向力和進給切削(xuē)力;PE、Pc 為主軸電機功率和切(qiē)削功率;η 為能量傳遞效率;v 為切削速度。

(3)床身導軌(guǐ)係(xì)統(tǒng)各部件性能研究。對導軌的3 個組成部分進行結構形式和剛度特性研究。

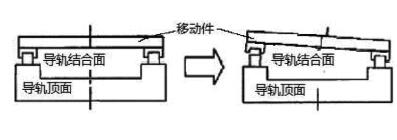

(4)床(chuáng)身導軌係統位移求解與疊加。根據上邊各個部(bù)件載荷分布與(yǔ)大小,再結合機床導軌的整體剛度特性(xìng),將導軌在工作過程中各部(bù)件位移情況進行求解,圖4為導軌(guǐ)係統(tǒng)位移的一種形式。

圖4 床身導(dǎo)軌位移示意圖

床身導軌係統在不受載荷情況下,各個零件部件處(chù)於相對理想位置,通過(guò)對各部件建立坐標係,會發現坐標係的原點會在一條直線上,但是床身導軌在受到外載荷作用時,坐標係會發生變化,而各部件也會發生位移。

對床身導軌每個部件的坐標係進行分解(jiě),會(huì)求解出坐標(biāo)係矢量疊加後在一個方向上,這(zhè)個方向就是部件位(wèi)移方向,通過導(dǎo)軌係統位移疊加最終求(qiú)得導(dǎo)軌係統位移優化方向。

( 5 ) 床身導軌係統尺寸優化。尺寸優(yōu)化(huà)是(shì)消(xiāo)除各(gè)部件之間的影響(xiǎng),利用模(mó)型最終確定合理尺寸特征,分別通過(guò)結構件相對性能和約束,再通過尺寸作為變量(liàng),對機床(chuáng)導軌進行優(yōu)化,優(yōu)化時將導(dǎo)軌尺寸進行重新計算,選擇合理結構進行(háng)檢驗,最終確定(dìng)符合實際的尺寸,確定機床(chuáng)導軌的零件圖。

3.床身結構設計

導軌結構設計(jì)的流程為: 確定設計指標、建立物理模(mó)型(xíng)、概(gài)念設計、結構方案設計、尺寸優化、性能分析與評價、方案確定。

3.1床身結構的設計指標

為了保證機床加工的精度,機床導軌的(de)基本設計指標要(yào)滿(mǎn)足強度(dù)高、靜(jìng)態剛度高、使用壽命長等要求。在設計一些大型或結構件質量大(dà)的機床時,質量應作為機床設計的指標; 但是在一些基本指標相同的情況下,質量又小的時候,很難找到設計指標,這時導軌的設(shè)計可以根據機床的剛度和材料等指標(biāo); 有的機(jī)床在設計時需根據客戶(hù)進行特(tè)定設計。

3.2機(jī)床結構物理建模(mó)

主要的結構建模(mó)為幾何建模、載荷求解、約束等效和設(shè)定材料屬性等。幾何建模包括數(shù)字化建模和基礎優化初始建模,後者的建模包括軸承、絲杠等零件的建(jiàn)模,載荷求解是對(duì)床身導軌係統的載荷計算,載荷主要是(shì)由主軸(zhóu)箱、尾座(zuò)、床鞍等部件產生的(de),載荷求解是根據靜力平衡方程。約束等效是機床床身上的部(bù)件與其配合或者相(xiàng)鄰構件之(zhī)間的連接,它們之間會產生一種相互之間的約束。這些約束等效形式的(de)合力會影響床身(shēn)導軌(guǐ)的精度。設(shè)定(dìng)材料屬性是基於機床(chuáng)構件各自的功能要求,根據機床床身結構件材料的(de)實際(jì)特性進(jìn)行優化,如螺(luó)紋(wén)材料的鋼、床身本體的鑄鋼。

3.3 床身概念模型設計

概念(niàn)模型就是利(lì)用床身拓撲優化設計尋找最優傳遞路徑,床身拓撲優化有限元模型的建立是通過建立優化區域和非優化區域,設定工況載荷、約束、工藝性能等參數,完成優化模型(xíng)處理後(hòu)對床身進(jìn)行(háng)六(liù)麵體網(wǎng)格劃分,對床身進行結構優化,目的是(shì)利用較少的材料滿足機床的設計要求和性(xìng)能,降低製造成本。

3.4 床身構(gòu)型方案設計

床身構(gòu)型(xíng)方案設計是對初始提出的模糊設計模型,不具備(bèi)製造工藝的方案進行工藝(yì)上的合理設計,因此在床身設計方案的確定上需要人工修(xiū)正。床身構(gòu)型可以(yǐ)分為外部壁板、內部壁板、主筋(jīn)板三種模型設計。

3.5 床身(shēn)尺寸優化

尺寸優化是利用有(yǒu)限元軟件對床身進行性能參數與特征尺寸數據處理,常用(yòng)的軟件為ANSYS 模塊workbench。

3.6 床身性能分析

將床身性能分析參數作為性能分(fèn)析與評價的依據,再建(jiàn)立床身性能分析模型,最後(hòu)根據床身的性能(néng)分析(xī)結構對比優化前後床身本身發生的變化,包括床身的質量、靜剛度(dù)等,最終得到(dào)床身優化分(fèn)析的結果,評價出較(jiào)為合理的結構方案。在機床床身(shēn)優化(huà)前後對比中,優化後的指(zhǐ)標一定會比之前(qián)好。通過靜剛度的對比,會發現(xiàn)床身(shēn)的(de)X 方向或Y 方向上的剛度(dù)會比優化前有所提高。機床質量的優化是一個很重要(yào)的指(zhǐ)標(biāo),不僅會節省機床生產材(cái)料,還(hái)會(huì)降(jiàng)低(dī)能耗,達到節約成本的目的。

4.結語

機床導(dǎo)軌的精度關係到整(zhěng)體機床的性能,而導軌的設計是導軌精度的前提。如何在導軌結合麵接觸形式不改變的前提下,保證導軌的接觸長度改變,從而使機床性(xìng)能達到最優是關(guān)鍵。現代機床導軌的設計,可以使用機床載荷力(lì)學模型,分析機床床身的載荷,求解機床導軌的受力情況,設計出精度(dù)高的導軌。但是,單一地提高機(jī)床導軌的(de)性能,還不能有效提高(gāo)機床整體性能。機床是一個整體,隻有將機床的每個零件充分優化(huà),才能有效提高機床性能。

投稿箱(xiāng):

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據(jù)

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據(jù)

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據