高檔(dàng)機床主軸自動換擋PLC控製及實現

2017-11-13 來源:中航(háng)工業沈陽飛機公司技術中心 數控加工廠 作者:劉本剛 劉天冬 王碧(bì)玲

【摘要(yào)】通過修改數(shù)控係統機床參數與PLC編程,實(shí)現了配套(tào)國(guó)產高檔數控係統的大型五坐標雙(shuāng)龍門銑床的自動換擋。執行換擋(dǎng)過程中控製主軸電機來回擺動,換擋衝擊小,易於液壓撥叉推動齒(chǐ)輪實現穩定配合,可靠(kào)性高,提高了國產數控(kòng)係統在航空領域的應用水平。

關鍵詞:國產高檔數控係統;主軸;自動換擋;PLC編程;ASSEM模塊(kuài)

高性能電主軸的不斷應用,不但提供了很寬的變速範圍,實現無極變速,而且易於實現高速、高精傳動與(yǔ)定位,大幅提高了高端數控機床的切削性能,並簡化了機床主(zhǔ)軸傳動係統。但是,由於其結構複雜、維護困(kùn)難,尤其是提供大功率時,成本更高、係統更複雜,在強力切(qiē)削、難加工材料(liào)(如鈦合金)加工等對機(jī)床主軸(zhóu)功率要求高的特殊應(yīng)用場合中,傳統機械式主軸(齒輪(lún)變速箱變速)仍在廣泛應用。

機械主(zhǔ)軸變(biàn)速箱不但可以使主軸獲得低速(sù)大扭矩,滿足強力切削的(de)要求,還可以(yǐ)通過換擋改變傳動比滿足不同工序對主軸切削性能的要求,充分發揮主軸電動機(jī)的性能。目前機械主軸換擋方式,主要有(yǒu)手動控製、半自動與自動換擋方式。手動方式主要用於普通機床的主軸換擋中(zhōng),先進數控機床一般采用全自動換擋方式,該方(fāng)式簡單、可靠。自動換擋是(shì)指數控係統通(tōng)過PLC執行(háng)相關指令,控製換擋機構改(gǎi)變變速器傳動比,滿足轉速指令要求並使主軸電機工作在最佳狀態。由於涉及到數控係統與PLC係統之間的通信

以(yǐ)及換擋時可能出現頂齒等造成齒輪無法齧合(hé),導致換擋失敗,甚至破壞齒輪傳動係統。

因此(cǐ),要想(xiǎng)提高國產數控(kòng)係統(tǒng)在航空領域的應用水平,應實現主軸平穩地自(zì)動換擋。陳年華(huá) 描述了自(zì)動換擋係(xì)統工作原理及係統參數調試過程,但未(wèi)分析控製方法和換擋實現過程。潘(pān)月鬥等口1針對主軸(zhóu)電機換擋過程中易出現(xiàn)頂齒現象,提出了換擋時主軸電機采用步進控製的策略(luè),但換檔過程(chéng)中(zhōng),主軸易出現明顯(xiǎn)振動。鄒方【31在西門(mén)子840C係統中通過PLC控製(zhì)主軸擺動實現了自動換擋功能。目(mù)前,包括國產數控機床在內,航空企(qǐ)業的高檔五軸數控機(jī)床(chuáng)全部配套國(guó)外主流數控係統,為實(shí)現(xiàn)國產高檔數控係統在航空領域的突破,充分體現國產五軸(zhóu)數控係統的功能和性能,以正在(zài)現場進行國產數控係統改造的大型五坐標龍門銑床為(wéi)例,在華中848C數控係統中,通(tōng)過合理設計控製流程和PLC程序(xù),實(shí)現了主軸的自動換擋功能。

1 、自動換擋結(jié)構及方式

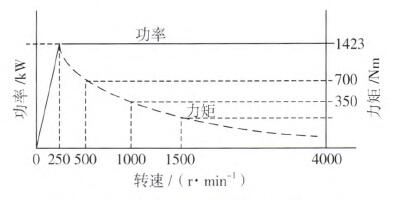

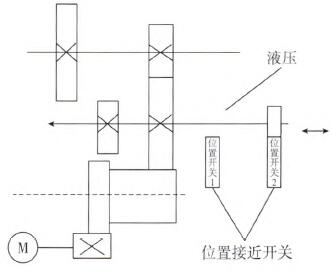

目前,在強(qiáng)力切削、難加工材料等數控加(jiā)工設(shè)備中,為充分發揮主軸(zhóu)性能,實現高性能加工,往往使用機械主軸,以滿足(zú)大變速範圍和低速大扭(niǔ)矩等加工特(tè)性。圖1所示為大型雙龍門銑床機械(xiè)主軸的機械(xiè)特性(xìng)。在數控設備(bèi)中,機械主(zhǔ)軸變速器換擋一般采用自(zì)動換擋方式,通(tōng)過(guò)PLC控製液壓撥叉(chā)或離合器自動完成檔位切換。其中,以液壓撥叉(chā)控製方式最為常見,其原理如圖2所示。PLC根據當前加工程序中主(zhǔ)軸指(zhǐ)令轉(zhuǎn)速與(yǔ)換擋比(bǐ)較值判斷所(suǒ)需檔位,並控製(zhì)液壓閥撥叉推動(dòng)齒輪(lún)移(yí)動。同時,主軸電機按照指定控(kòng)製策略帶動變速器輸入端(duān)齒輪運動,直到檔位到達(dá)。

圖1 大(dà)型雙龍門銑床機械主軸的機械特性圖

圖2 液(yè)壓撥叉結構不意圖

根據PLC指令實現形式,自動換擋可分為讀M指令和s指令兩(liǎng)種方式。讀M指令方式是指在PLC中首(shǒu)先定義換擋的M指令,並在數(shù)控程序中的換擋位置添(tiān)加相應的M換擋指令(lìng),數控係統在執行加工程序過程(chéng)中PLC就會同其他M代碼一樣,執行該代碼,完(wán)成換擋。該方(fāng)法需要工藝員在零件加工編程或後處理中確定檔位,節省了加工時係(xì)統判斷檔位的時間(jiān),但是增加(jiā)了工作量,要(yào)求工藝員熟悉具體機床(chuáng)主軸換擋的功能和(hé)特點,並占用輔助代碼。讀S指(zhǐ)令方式是指在數控加工過程中,PLC通過數(shù)控係統獲(huò)取當前加工程序中轉速S指令值(zhí),根據換擋比較值實時判斷當前所需檔位,自動完成換擋。此(cǐ)時,工藝員不需關注檔位,隻需(xū)在加工程序中指(zhǐ)定主軸轉速即可,由PLC自動判斷實現(xiàn)換(huàn)擋,簡單可靠。因此,本文選擇讀s指令實(shí)現大型雙龍門銑床主軸自動換擋功能。

2、自動(dòng)換擋控製與編程

在換擋時,齒輪齧(niè)合可能出現頂齒的現象,導致換擋超時報警,甚至破壞齒輪(lún)傳動機構,因此在換擋過程中需要對變速箱輸入端齒輪的運動進行控製[4-51。比如在換擋時允許主軸低速運動實現變速器齒輪的配(pèi)合,該方式簡單,但齒輪副(fù)間軸向運(yùn)動過程(chéng)中(zhōng)產生摩擦,在齧合過程中輸出端齒輪一直承受低速負載,尤其是在(zài)剛開始齧合時,兩(liǎng)齒輪輪(lún)齒接觸麵積小,衝擊明(míng)顯,易導致齒輪加速疲勞(láo),甚至導致齒根斷裂。本方案所采用的策(cè)略是在換(huàn)擋過程中控製主軸電機低速擺(bǎi)動帶動變速箱輸入端齒(chǐ)輪來回擺動,擺動幅度為大於齒距的整數倍,避免了頂齒現象,克服了主軸電機低速轉動的不足。

2.1 自動換擋控製策略

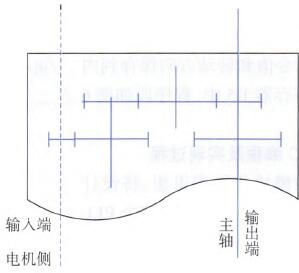

大型五坐標雙龍門銑(xǐ)床主(zhǔ)軸的變速箱結構,如圖3所示(shì),具有2檔變速。

圖3 大型雙龍門銑床主軸(zhóu)變速箱示意圖

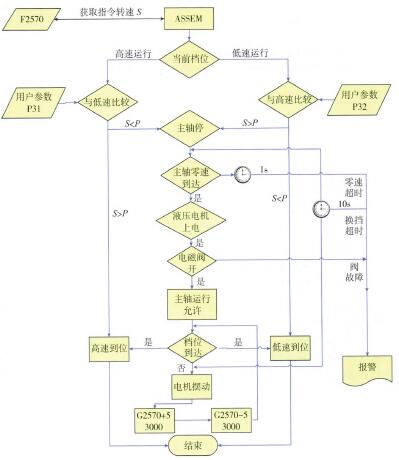

圖4為根據(jù)自動換擋結構及華中高檔848C數控係(xì)統(tǒng)控製特點,設計的主軸自動換擋控製流程圖。在加工(gōng)過程中,PLC首先(xiān)向CNC係統請求轉速s指(zhǐ)令值,獲得該值後,與(yǔ)係統用戶參數P中定義的檔位比較值對比,確(què)定當前轉速應需檔位後,檢查當前所在檔位並判斷是否需要換擋。若需換擋,則PLC向CNC係統發送(sòng)主軸停請求,並等待主(zhǔ)軸零(líng)速到達信號,若在指定時間內收到CNC係統主軸零速(sù)到達信號,則PLC向CNC係(xì)統發送主軸運動控製指令,要求主軸(zhóu)電機(jī)低速擺動,如此反複,直到(dào)檢測到檔位(wèi)接近開關的有效到達信號。與此同時,PLC輸出有效信號,啟動(dòng)液壓站(zhàn)電機,保持該(gāi)信號持續一定時間,防(fáng)止液(yè)壓(yā)電機頻繁啟動(dòng),影響電機使用壽命和係統電氣特性,並輸出有效信號打開液壓閥,使液壓撥叉推動滑動齒輪,直到PLC檢測到檔位(wèi)到位信號(hào),結束換擋。在執行換擋過程中,若超出定時器設定值,係統(tǒng)會發(fā)出相應的超時報警,如(rú)換擋超時、零速到達信號超時等。針對液(yè)壓電機、電磁閥等非正常工作狀態(tài),都會觸(chù)發係統報警,通過定義的複位可清除上述報警。

圖4 本方案主(zhǔ)軸自動換擋控製流程圖

2.2 ASSEM功(gōng)能模塊

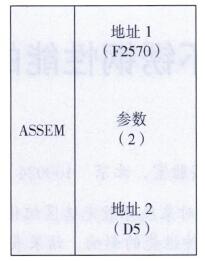

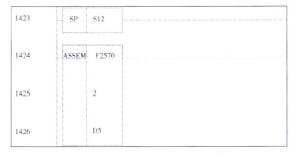

在實現自動(dòng)換擋(dǎng)的過程中,PLC與CNC係統頻繁進行通信,PLC從CNC係統中獲取指令轉速、主軸(zhóu)狀態等信息,需要換擋時,PLC向CNC係統發(fā)送主軸電機(jī)運動控製指令(lìng)等。為(wéi)簡化PLC編程,華中848C係統的PLC提供了很(hěn)多(duō)專(zhuān)用功能模塊(kuài)。在自動換擋編程時,通過使用這部分功能模塊,可大大提高編程效率和減少程序量,其(qí)中本方案使用(yòng)的最主要(yào)的功能模塊就是ASSEM 模塊(kuài),其梯形圖如圖5所示。

圖5 ASSEM模塊梯(tī)形圖

ASSEM模塊的功能是PLC向CNC係統請求當前轉速(sù)s指令值及方向,並將該值複製到PLC內部(bù)寄存器中,以便在(zài)PLC中對(duì)其進行數據處理。該模塊在本方案(àn)中的應用是(shì):請求(qiú)係統(tǒng)F2570一F2571共解決方(fāng)案總結如(rú)下:

(1)S指令數據獲取錯誤。根據ASSEM功(gōng)能模(mó)塊的功能和參數意義(yì),必須將參數l的(de)值設定(dìng)為2,即連續讀取F2570、F2571兩個字節中的值,才(cái)能正確獲取當前指令轉速s,包括方向和大(dà)小。否則,PLC讀到的(de)值不是(shì)加工程序中(zhōng)的s值,如調試時,發現D5中的數(shù)據與加工程(chéng)序中的指令轉速值(zhí)不一致,經(jīng)檢查,發現參數(shù)1被(bèi)設定為l,修改為2後問題解決。

(2)執行換擋(dǎng)過程中主軸電機不能實(shí)現低速正反擺動。必須合理(lǐ)設定定(dìng)時器或延時導通定時器的定時時間及單位,才能控製主軸電機正反擺動,實現平穩換擋,避免主軸出現較(jiào)大衝擊。

(3)出現換擋超時報警。換擋超時報警的意義,在(zài)於通過設定定時器,保護主(zhǔ)軸。根據(jù)電(diàn)氣原理圖及液壓流程圖分析,可能存在(zài)的問題:①液壓電機未啟動,應檢查(chá)液壓電(diàn)機控製繼電器是否得電;②液(yè)壓閥未打開,應(yīng)四字節中的數據(jù),通過計算將當前轉速s指(zhǐ)令值和轉動方向保存到內/Ⅲt參數/部雙字寄存器D5中,程序段如圖6麽型/所示。

圖6 PLC讀取指令轉速S程序段(duàn)

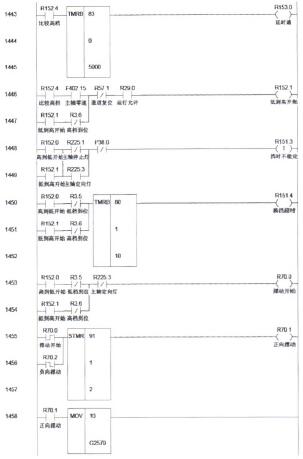

2.3 PLC編程及實現過程按照模塊化編程思想,將(jiāng)設計的主軸自動換擋(dǎng)程序作為整個PLC程序的一個子程序,並通過用戶參數P50.1的值進行調用。經現場多次調試與優化後,剩餘自動換擋子程(chéng)序梯形圖如圖7一圖9所示。圖7中D5為保存CNC係統反饋的當前轉速指令S寄存器,F402.15為(wéi)係統主軸零速標誌位寄存器。圖(tú)中1427行作用(yòng)是將從係統獲得的S指令轉速值單位轉換為RPM。圖8中1429。1432行,用來(lái)控(kòng)製主軸(zhóu)電機來回擺動(dòng)。如圖9所示是液壓控製的(de)程序段,通過控製(zhì)液壓撥叉實現自動換擋。

圖7檔(dàng)位判斷程序段

圖8執行換檔及主軸(zhóu)電機擺動控製程序段

圖9自動換擋機構液壓控製程序段

3、常見問(wèn)題及解決方案

結合現(xiàn)場調(diào)試經驗,對(duì)主軸自動換擋實現過程中常遇到的問題及解決方案(àn)總結如下:

(1)S指令數(shù)據獲取錯誤。根據ASSEM功能模塊的功能和參數意義,必(bì)須將參數l的值設定為2,即連續讀取F2570、F2571兩個字(zì)節中(zhōng)的值,才能正確獲(huò)取當前(qián)指令轉速s,包(bāo)括(kuò)方(fāng)向和大小。否則,PLC讀(dú)到(dào)的值不是加工程(chéng)序中的s值,如調試時,發現D5中的數(shù)據與加工程序中的(de)指(zhǐ)令轉速(sù)值不一(yī)致,經檢查,發現參數1被設定為l,修(xiū)改為2後問題解決。

(2)執(zhí)行換擋過(guò)程中主軸電機不(bú)能實現低速正反(fǎn)擺動。必須合理設定定時(shí)器或延時導通定時器的(de)定時時間及單位,才能控製主軸電機正反擺動,實(shí)現平穩換(huàn)擋,避免主軸出現較大衝擊。

(3)出現換擋超時(shí)報警。換擋超時(shí)報警的意義,在於通過設(shè)定定時器,保護主軸。根據(jù)電氣原理圖及液壓流程圖分析,可能存在(zài)的問題:①液壓電機未啟動,應檢查液壓電機(jī)控製繼電器是否得電;②液壓閥(fá)未打開,應檢查控製繼電器是否得(dé)電、排查液壓閥本身故障;③主(zhǔ)軸零速到達信(xìn)號一直沒有,需檢(jiǎn)查電路;④排查檔位到達接近開關是否存在故障(zhàng)。

(4)液壓低報警。由於壓力不(bú)到,不能推動液壓撥叉撥動齒輪換擋,觸發報警。需排查液壓電機、液壓閥及(jí)控製線路是否發生(shēng)故障。

4、結論

通過在引進的法國FOREST—LINE大型雙動(dòng)龍門數控銑床上實施配套國產化數控係統,為提高國產數(shù)控係統(tǒng)功能與可靠性水平積累了大量經驗。通(tōng)過本方案,在國產高檔數控(kòng)係統中實現了主軸自動(dòng)換擋功能(néng),在執行換擋過程中,控製主軸電機低速擺動,易於液壓撥叉推動齒輪實(shí)現穩定配合。在換(huàn)擋時,機械衝擊小,可靠性高(gāo),消除了主軸低速(sù)運(yùn)動換擋不穩定、主軸振動(dòng)明顯,以及對傳動係統齒輪強度和使用壽命造成的不利影響,提升(shēng)了國產數控係(xì)統(tǒng)在航空領域的應用水平。最後,對主軸自動換擋過程中常見的問(wèn)題進行了分析和總結,為國產數控係統安裝調試與維護提供了(le)重要實踐經驗。

投稿箱(xiāng):

如(rú)果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月(yuè) 分地區(qū)金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多