摘(zhāi)要:為實現滾動導軌副的快速分析,以完成高效設計,針對滾動導軌副的結構特征,提出一種基於ANSYS APDL參數化設計語言的滾動導軌副的有限元快速建模方案(àn)。根據滾動導軌副的結構(gòu)特(tè)征,采用從端(duān)麵到實體、端麵網(wǎng)格到實體網格的方法;針對構件特征,采用八節點六麵體單元solid185。該(gāi)建模方法(fǎ)在滾動導軌副齧合特性分析(xī)中(zhōng)的應用表明,所建滾動導軌(guǐ)副參數化有限元模(mó)型具有(yǒu)通用性強、可移植性好、單元劃分可控性好、網格易於(yú)調整等優點,可作為多種(zhǒng)分析類型的基礎模型。

1. 緒論

滾動直線導軌副以其精密(mì)的直線導向(xiàng)作用、高承載、高速度、高(gāo)精度、低磨損以(yǐ)及高剛(gāng)性等特點,廣(guǎng)泛應(yīng)用於各類數控裝備及自動(dòng)化(huà)生(shēng)產線等領域。特(tè)別是在裝備製造(zào)業上,滾動導軌副已成為(wéi)數控機床、自動化設備的關鍵元件,其性(xìng)能直接決定設備的好壞。隨著機(jī)床行業全麵向高精尖方向發展,這也對滾動導軌副的設計開發提出了更高的要求:不僅(jǐn)需要可以快速完成滾動導軌副的結構設計,同時更需(xū)要驗(yàn)證結構設計的合理性及是否可以達到設計目標。因此必須對其進行靜(jìng)力學、動力學性能分析,為滾(gǔn)動導軌副的性能優化設計提供重要依據。

由於滾動(dòng)導軌副包含滑塊、導軌、返向器及多個滾動體,導致影響因素較多(duō)。用傳(chuán)統理(lǐ)論對其進行動、靜力學分析較為複雜及繁瑣,尤其是對其動力(lì)學方麵的研究更(gèng)為(wéi)困難。而基於有限元方法(FEM)的各種有限元軟件(ANSYS、NASTRAN等)則相對簡單(dān)的多,並(bìng)且(qiě)被國內外廣泛采用。而(ér)在有限元(yuán)分析過程(chéng)中,每次分析都需要大量的重複操作,同樣(yàng)影響到分析效(xiào)率。此外,通過UG、SOLIDWORKS、PROE等(děng)三維軟件建模並導入有限元軟件進行分析時,容易使模(mó)型受損(sǔn)、產(chǎn)生缺(quē)陷,這種情況在模(mó)型較複雜、構(gòu)件相對較(jiào)多時顯得尤為明顯。因此本(běn)文擬建立一種滾動導軌副的參數化有限元建模(mó)方法,希(xī)冀通過這一研究,為滾動導軌副的動、靜態等分析提供(gòng)一種(zhǒng)高效(xiào)參數化分(fèn)析方法。

本文擬基(jī)於大型通用有限元軟件ANSYS,研究滾動導軌副的參數化建模方(fāng)法。根據(jù)ANSYS提供的參數化設(shè)計編程語言APDL,編製(zhì)滾動導軌(guǐ)副(fù)參數化建模程序。本文以南(nán)京(jīng)工藝(yì)GGB型滾動(dòng)導軌副為例,研究滾動導軌副的(de)參數化有(yǒu)限元建模方法以及實際應用。

2. APDL參(cān)數化滾動導軌副

基於ANSYS參(cān)數化設計語言(APDL)編寫的三維(wéi)有限元建模程序,隻需在程序中(zhōng)改變初始設計參數即可實現不同模型的快速創建,相比GUI(用戶(hù)界麵操作)方式,效率要高很多,故本文采用(yòng)APDL建立滾動導軌副的有限元模型。

參數化建模首先需定義模型的(de)材(cái)料參數、單元類型等;其次是定義基本設計參數,基於這些參數建立(lì)模型。其(qí)中滾動導軌副材料采用GCr15軸承鋼,其(qí)彈性模(mó)量E=2.08×1011Pa,泊鬆比(bǐ)ν=0.3,密度ρ=7800kg/m3;建模實體單元使用八節點單元solid185。

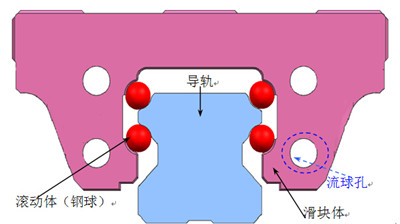

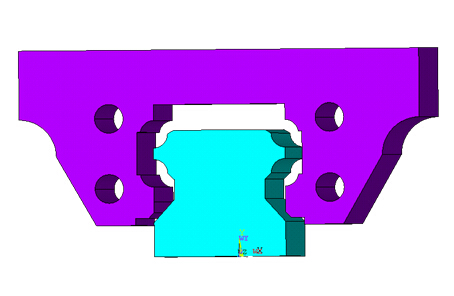

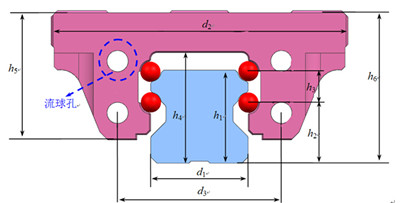

圖1 滾動導軌副結構組成

滾動導軌副的結構主要包含導軌、滑塊、滾(gǔn)動體(tǐ)(鋼球)等,如圖1所示,建模時對各零件單獨建(jiàn)模。具體建模過程(chéng)如下圖2所示。

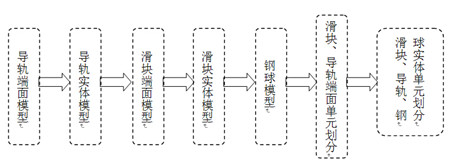

圖(tú)2 滾道導(dǎo)軌副建模(mó)流程

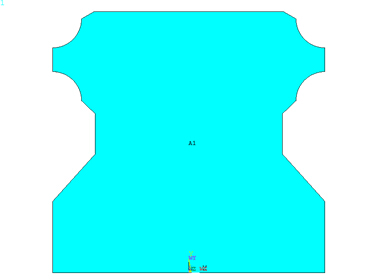

建模(mó)時,第一步是建立導軌端麵模型(xíng)。導軌副端麵輪廓(kuò)主要包含平麵、滾道截型、倒角等要素。其中滾道截型由圓弧構成,可通過CIRCLE命令得到。結合導軌幾何特征可知,其端麵對稱,故可先建立端麵的一半模型,再(zài)通(tōng)過ARSYM命(mìng)令將其徑向、合並相加可得導軌端麵模型(xíng),如下圖3所示。

圖3 導(dǎo)軌端麵模(mó)型

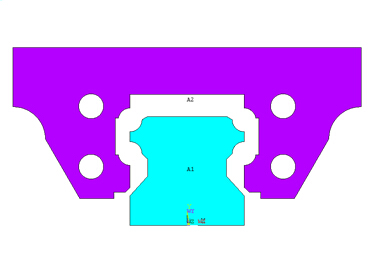

圖4 滑塊端麵模型(xíng)

同樣(yàng)的方(fāng)法可得到滑塊端(duān)麵模型如圖4所示。

進而由上述所建端(duān)麵模(mó)型分別進行拖拉生成導軌及滑塊實體模型,可通過命令VEXT實現。生成導軌及滑塊實體模型如圖5所示。

圖5 導軌、滑塊實體模型

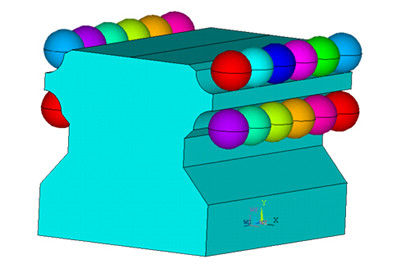

在此基礎上,建立鋼球模型。為方便後續選擇、約束、加載的實現,通過LOCAL命令在導軌單側兩滾道的起始處建立局部坐標係(xì),並在此坐標係(xì)下建立鋼球模型。隨後將兩鋼球通過VSYMM命令鏡像複製,得到導軌另一側兩條滾道起始處的鋼球模型。隨後,將導軌兩側四條滾道起始處的四個鋼球按滑塊長度方向(xiàng)陣列複製。命令為:

LOCAL,12,x1,y1,z1

WPCSYS,12

SPHERE,sr,,,,

CM,Q1,VOLU

VSYMM,X,Q1

ALLSEL,ALL

CMSEL,S,Q1,VOLU

VGEN,(L/(2*sr)),ALL,,,,,2*sr

……

得到鋼球模型如圖6所示:

圖6 鋼球實體模型

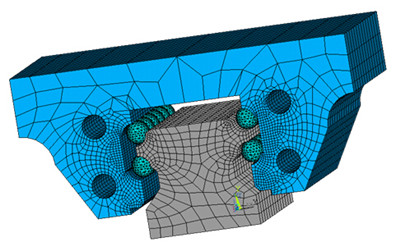

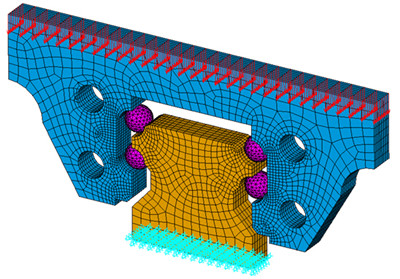

至此,可得到完整的滾動導軌副實體模型。在實體模型的基礎上,對其進行網格劃分(fèn)。其中,滑塊及導軌的網格劃分方式為通過MESH200麵單元(yuán)首先對其端(duān)麵劃分麵(miàn)網格,進而通過麵網格拖拉(lā)生成沿導軌長度規則分布的網格模型;鋼球網格采用均勻(yún)四麵體單元。可得到(dào)滾動導軌副網格模型如圖7所示。

圖7 滾動導軌副有(yǒu)限元網格模型

通過(guò)上述有限元參數化建模,即可針對不同的分析而對所建立的有限(xiàn)元模型施加約束條(tiáo)件、載荷、運(yùn)動參數等,在此基礎上(shàng)根據分析類型設置不同的求解選項(xiàng)、迭代參數等,從而進行(háng)不(bú)同的分析。

3. APDL參數化有限元分析

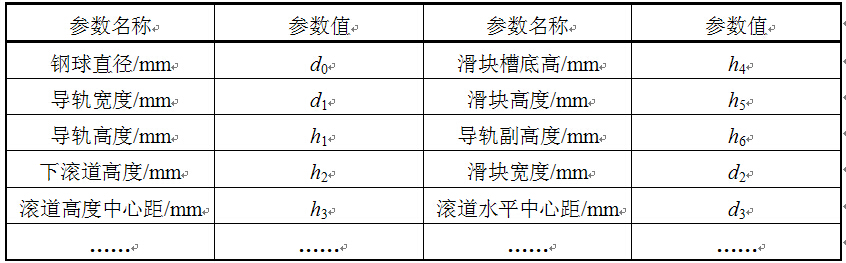

基於本文所述建模方法,建立滾動導軌副模型,研究其接(jiē)觸(chù)特性。假設(shè)GGB型某滾動導軌副主要結構參數(shù)如下表1所示,表中各(gè)符號含義如圖8所示。

表1 GGB型主要APDL結構參數

圖8 滾動導軌副建模參數示意(yì)圖

根據表1參數及圖8示意圖建立GGB型滾動導軌副有限元(yuán)模型,分析滾動導軌副(fù)流球孔位置(即d3)對其接觸特性的(de)影響。

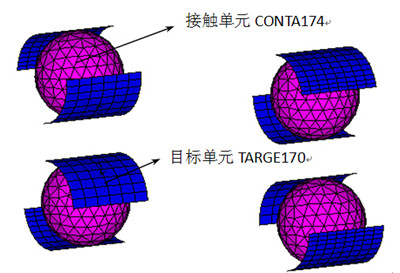

因此(cǐ)對滾動導軌副進行接觸分析,在所建(jiàn)模型的基礎上,定義接觸對。接觸單元選擇CONTA174單元,目標單元選擇TARGE170單(dān)元,並設置其剛度係數、穿透容差等接觸對單元(yuán)實常數。定義好的接觸對單元如(rú)下圖9所示。

圖9 滾動導軌(guǐ)副接觸對單元

設置好接觸參數以後,即(jí)可對模型施加約束及載荷條件。本文(wén)工況以導軌底麵固定為約束、滑塊頂麵(miàn)分布均布(bù)載荷。約束及載荷如圖10所示。

圖10 滾動導軌副約束及載荷施加

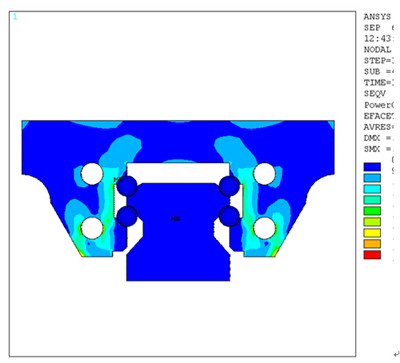

進而即可設(shè)置求解選(xuǎn)項,包括迭代參數、結果輸出形式(shì)、求解器的選擇等。求解得到表1參數下的GGB型(xíng)滾(gǔn)動導軌副最大應(yīng)力,如圖11所示。

圖11 工(gōng)況下GGB型滾動導軌副接觸應力雲圖

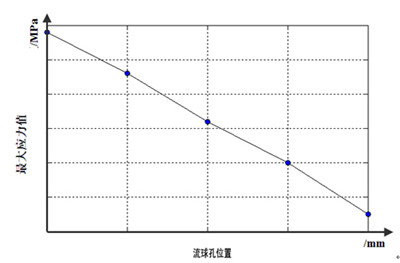

在(zài)此基礎上,分別對(duì)流球孔位置d3分別(bié)改變不同位(wèi)置進行接觸分析,分析流球孔對滾(gǔn)動導軌副接觸特性的影響。經(jīng)分析並整理(lǐ)數據可得到流球孔位置(zhì)d3與最大接觸應力的關(guān)係圖如下圖12所示。

圖12 最大應(yīng)力與流球孔位置的關係

可見流球孔(kǒng)位置d3越大,最大(dà)接觸應力(lì)越小。

4.結論

本文(wén)給出了一(yī)種滾動導軌(guǐ)副參數化有限元(yuán)設計分析方法,結果表明:

(1)本文參數化建模方法建立滾動導軌副有限元模型,隻需(xū)修改幾個建模基本參數,即可完成有限元建模,極大的提高了分(fèn)析設計效率,節省了大量重複工(gōng)作時間。

(2)基於該方(fāng)法所建有限元模型,隻需要施加約束、載荷等工況條件,求解(jiě)選項,即可實現多(duō)種分析目的,包括(kuò):靜力學(xué)分析、動力學(xué)分析、振(zhèn)動特性(模態)分析、拓撲結構優化等分析。

(3)基於本文所述方法建立的GGB型滾(gǔn)動導軌副模型,其(qí)流球孔位置對其最大接觸應力(lì)有明顯的影響。

如果您有機床行業、企業相(xiàng)關新聞稿件(jiàn)發(fā)表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產(chǎn)量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據