摘要:針對(duì)在電機端蓋(gài)加工中由於人工對機床上下料,生產效率提升空間(jiān)有限的(de)特(tè)點,介紹了通過引入國產GSK-RB工業機器人來實現電機端(duān)蓋自動(dòng)上下料功能(néng)以解決效率提升問題,並對工業機器人自(zì)動上下料功能的實現細節進行了敘述,可供相關工廠(chǎng)自動線設計人員參考(kǎo)。

0 前言

隨著勞動力成本的不斷提高,在(zài)機械製造加工行業(yè),用各種自動化(huà)的(de)設備輔助傳統的加工主體-數控(kòng)機床來實現無人自動化生產已是大勢所趨。工業機器(qì)人因(yīn)其自動化程度高,可代替人工作業等諸多優(yōu)點,在機械加工行業自動化生產中越來越得到廣泛的應用。工業(yè)機器人與機床的(de)智慧融合,提高了機(jī)床的利用(yòng)率和加工穩定性,使無人(rén)自動化生產得以(yǐ)實現。

在筆者公司的(de)伺服電機生產製造過程中,其中的零部件——電(diàn)機(jī)的前後端蓋加工都是(shì)以大批量產能為特(tè)征(zhēng)。機床在保證電機端蓋的(de)各項加工精度的基礎上,高(gāo)加工效率(lǜ)是產能的重(chóng)要保證。實際應用中(zhōng),機床的各項加(jiā)工指標如(rú)剛(gāng)度(dù)、刀具、主軸(zhóu)轉速基本定型,通過優化加工工藝(yì)來提高機床生產效率的空間十分有限。因(yīn)此,提高生產效率的主要途徑是通(tōng)過縮短加工的(de)準備(bèi)和輔助工時。電機端蓋加工準備和輔助工時主要指工件在機床中的(de)上下料時間和不同機床間的流轉時間。一個電機端蓋的加工單元中(zhōng),通常由一名工人操作(zuò)兩台數控機床,手動進行機(jī)床的上下料和(hé)啟停操作,由於人工(gōng)工作的隨意性與(yǔ)不確定(dìng)性,上下料效率不高。本文旨在討論在雙機(jī)床加工電機端蓋中,通過引入(rù)工業機(jī)器人替代人工,實現自動取料,對機床上下料,放料功能,從而縮短加工準備和(hé)輔助工時,使(shǐ)生產效率得到(dào)提高。

1 、工業機器(qì)人應用現狀與GSK-RB 工業機器人介紹

工業機器人(rén)是麵向(xiàng)工業領域的多關(guān)節機械手或多自由度的機器人。使用者隻需對工業機器人完成相(xiàng)應動作示教及位置點采樣,編製運動程作,達到(dào)與人工相媲美的勞動作業機能。

一直以來,國內的工業機器人市場主要被日係和(hé)歐係產品占據。日係有安川、FANUC和川(chuān)崎等公司的產(chǎn)品; 歐係則有德國的KUKA、CLOOS,瑞典(diǎn)的ABB,意大利的COMAU 等公司的產品 由於(yú)國外對該領域進行技術性(xìng)的壟(lǒng)斷,工業機器人使用成本高昂。國產工業機器人起(qǐ)步較晚,但經過多(duō)年努力,目前也形成了一些有市場競爭力的企業和產(chǎn)品。與日係和歐係工業機器人相比,國產機器人使用(yòng)成本(běn)相對低廉,在某些(xiē)領域的性能和安全性與國外(wài)產口相當。

GSK-RB係列工業機器人是(shì)國產工業機器人中的代表性產品,由廣(guǎng)州數控設備有限公司自主研發生產,可用於工件搬運,機床上下料,塗膠、噴漆等機(jī)械製造領域。GSK-RB係列工(gōng)業機器(qì)人為六自由(yóu)度機器人,由機器人(rén)本體、機器人控製櫃和示教(jiāo)盒三部分組成。機器人本體(tǐ)是工業機器人(rén)動作的機械執行機構,末端含有根據加工件尺寸設計的專用(yòng)氣動手爪,用於夾持工件;機器人控(kòng)製櫃是機(jī)器人的(de)控製中樞,內含機器人控製器、伺服驅動單元等電氣裝置(zhì);示教盒為人機交互接口,用於實現操作者對機器人的示教、編程、係統設置等功能。

2、電機端(duān)蓋自動(dòng)上下料加工單元的組(zǔ)成與機器人(rén)工作流程

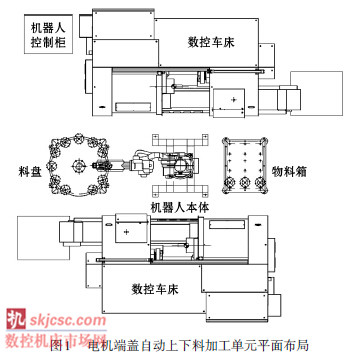

電機端蓋自動上下料(liào)加工單(dān)元由兩台數控車床(chuáng),一台(tái)GSK-RB08工業(yè)機器人、一(yī)個料盤與一(yī)個物(wù)料箱組成(chéng)。其平麵布局如圖1。

在本加工單元中,機器人是主動設備,機床是從動設備,由機器人發信號給機床的CNC,控製機(jī)床的主軸預置定位,液壓卡盤的鬆開與夾緊,以(yǐ)及自動方式下加工程序的啟停。料盤有12個工位,由一台PLC進行單獨控製。在機器人固定取料(liào)位置下麵裝有一接近開關用於檢測是否有(yǒu)料。料盤下麵(miàn)裝有(yǒu)電機與減速器,可帶動(dòng)料(liào)盤進行轉動。當沒有料時,料盤自動旋轉(zhuǎn)至一個有料的工位。物料箱用於盛放機器人(rén)從機床上抓取下來的已加(jiā)工好的(de)電機端蓋。機器人的(de)末端裝有兩個(gè)氣動(dòng)夾手,根據電機端(duān)蓋毛坯件的尺寸專門(mén)設計。

夾手1用於機器人上料時夾持待加工的工件;夾手(shǒu)2用於機器人下料時夾(jiá)持已加工好的工件。

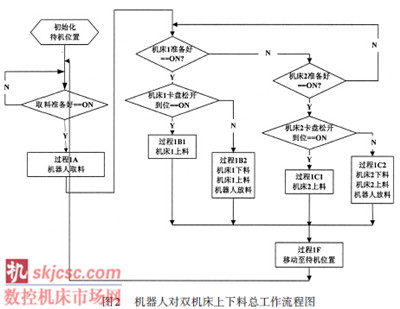

電機端蓋自動上(shàng)下料係統(tǒng)中機器人的子工作流程(chéng)有如下三種(以單台機床為例)。

(1) 機(jī)器人取料:機器人在待機位置→移動(dòng)至取(qǔ)料前位→夾手1鬆開並檢測鬆開到位→移動至取料位(下次取料還需(xū)加入工件偏移與計數處理) →夾手1夾持工件並檢測夾緊到位→移動至取料前位→移動至機器人(rén)待機位置→等待機床準備好。

(2) 機床卡盤上沒有工件的情況下,機器人上料:機器人在待機位置,夾手1有工件→機器人移動至機床門前位(wèi)→檢測機床防護門開到位→機器人移動至上料卡(kǎ)盤前位→移動至上料卡盤內位→夾手1鬆開工件並檢測鬆開到位→發信號給機(jī)床(chuáng)CNC要求卡盤夾(jiá)緊並檢測到位→機器人(rén)移(yí)動至上料卡盤前位→移動至機床門前位→移動至機器人待機位置→發信(xìn)號(hào)給CNC 要求啟(qǐ)動加工程序。

(3) 機床卡盤上有加工好的工件情況下,機器人(rén)下料、上料再放料:機器人在待機位置(zhì),夾手1有工件(jiàn)→機器人移動至(zhì)機床門前位(wèi)→檢測機床(chuáng)防護門開到位→移動至下料卡(kǎ)盤前位→移動至下料卡盤內位→夾手(shǒu)2夾持工件並檢測夾緊到位→發信號給(gěi)機床CNC要求卡盤鬆開並檢測鬆開到(dào)位→移動至下料(liào)卡盤前位→移動(dòng)至上料卡(kǎ)盤前位(即夾手1準備上料) →移動(dòng)至上料卡盤內位→夾手(shǒu)1 鬆開工件並檢測鬆開到位→發信號給機床CNC要求卡盤夾緊並(bìng)檢(jiǎn)測夾緊到位→移動至上料卡盤前位→移動至(zhì)機床門前位→移(yí)動至待機位置→發信號給CNC要求啟動加工(gōng)程序→移動至放料前位→移(yí)動至放料位,夾(jiá)手2鬆開,放料→移動至放料前位→移動至機器(qì)人待機位置。電機端(duān)蓋自動上下料係(xì)統中機器人對雙機床(chuáng)上下料的總(zǒng)工作流程如圖2。

3、機器人控製器與機床CNC的交互

(1) I/O信號

機器人控製器與機床CNC的I/O信號交互可通過二種方法來(lái)實現(xiàn)。第一種方法是采用中間繼電器直接進行I/O 信號交互。該方法易於實現,缺點是當交互的I/O信號點數過多時,需要耗費較多的中間繼電器,占用了較多的電櫃空間。第二(èr)種方法(fǎ)是機器人控製器與機床CNC 使用總線通迅的(de)方法。該方法(fǎ)省去了冗雜的兩設備間的中間繼電器I/O轉接,但局限性(xìng)在於要求機器人控製(zhì)器與機(jī)床(chuáng)CNC 可以組網(wǎng),支持同一種總(zǒng)線(xiàn)通迅協議,能實(shí)現數據互(hù)連。在本係統實現中(zhōng),由於機器人控(kòng)製器和機床CNC 均使用同一家公司的產(chǎn)品且支持設備間組網與數據通迅,故采用第二種方法。

機器人控製器與機床CNC的I/O交(jiāo)互信號有三(sān)類。1) 機床的(de)狀態信號:機床聯機(jī)/單機狀態、機床準備好、機床運行(háng)中、機床報警、機床卡盤鬆開/夾緊狀態、機床防護門開到位(wèi)/關(guān)到(dào)位狀態等(děng);2) 機床的控製(zhì)信號(hào):要求機床卡盤夾緊/鬆開、要求機床主軸定位、要求機床自動程序運行(háng)等;3) 機器人的狀態信號:機器人報警、機器人待機位置檢測、機(jī)器人取料中、機器人對機床1上(shàng)/下(xià)料中、機器人對機床2上/下料中、機器人放(fàng)料中等。基(jī)於以上信號,機器人(rén)控製器與機床(chuáng)CNC能進行(háng)有效的協調(diào)與控製,從而完成(chéng)上下料工序和零(líng)件加工。

(2) 機床CNC 的PLC 程序修改

為了實現機器人控製器(qì)對機(jī)床的控製, 還需要對機床CNC 的PLC 程序進行修改。在機床CNC操作麵板上(shàng)加裝有一個機床聯機/單機旋鈕, 用於切換機床的聯機(jī)/單機狀態。

在機床單機(jī)狀態下(xià),操作者可以安全操作機床,機器人不能啟動; 當機床與機器人聯機時, 機床CNC 應對機床聯機/單機旋鈕和機器人控(kòng)製器交互I/O信號作出相應的響應與處理,還有各種安全加工保護措(cuò)施(shī)。此(cǐ)外(wài),根據控製(zhì)還需修改機床CNC 對卡盤控製、主軸(zhóu)控製、氣動防護門(mén)控製邏輯,實現機器人(rén)控製器對機床的間接控製。

4、機(jī)器人運動(dòng)程序(xù)編製

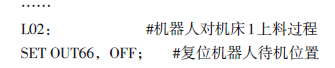

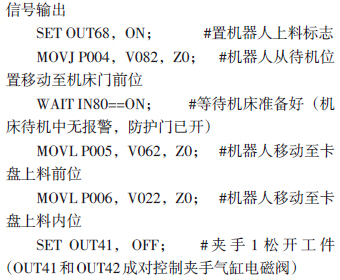

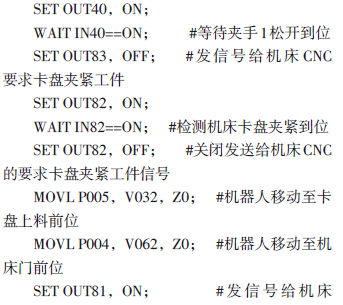

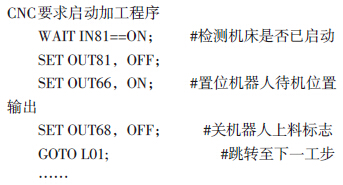

機器人運動程序中的指令主要(yào)可分(fèn)為四類:運動指令、信號處理指令、流程控製指令和運算(suàn)平(píng)移指令。編(biān)製機器人的運動(dòng)程序,可以總結為在機器(qì)人運動指令(lìng)的基礎上、加入相應的信號處(chù)理與流程控製,從而實現機器人的各種複雜動作。機(jī)器人的自動運行,就是重複(fù)對運行(háng)程序的執行。限於篇幅,節選機器人運動程(chéng)序中的機器人對機床上料部分如(rú)下(xià):

5、結語(yǔ)

本功能已正式用於筆者公司電機生產車(chē)間的電機端蓋加工中,GSK-RB工業(yè)機器人與機床的無(wú)縫結合,完成了工件自動(dòng)上(shàng)下料。與原來的人工上(shàng)下料相比,既大幅縮短加工的準備和輔助工時, 還可以(yǐ)節省人工和提高加工可靠性,使機床無人化運轉得以實現,生產效率提升顯著。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產(chǎn)量數據(jù)

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型(xíng)乘用車(轎車(chē))產量數據(jù)

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據