數控機床鑽頭的(de)鍛壓工藝優(yōu)化研究

2018-6-15 來源:河南職業技術學(xué)院 作者:張朝傑, 陳 建

摘要:采用不同的(de)始鍛溫度、終鍛溫度(dù)和鍛比,對含鍶(sī)數控機床鑽頭進行了鍛(duàn)壓試驗,並進行了表麵硬度、高溫(wēn)耐磨損性能和高(gāo)溫衝擊性能(néng)的測(cè)試與分(fèn)析。 結果表明,隨著始鍛溫度、終鍛溫度、鍛比的增加,鑽頭的表(biǎo)麵硬度、高溫磨損體積和高(gāo)溫衝擊吸(xī)收功均先增大後(hòu)減小。 鑽頭的優化工藝為始鍛溫(wēn)度 1180 ℃、終鍛溫度 950 ℃、鍛比 6。 此工藝下(xià),鑽頭的表(biǎo)麵硬度達 78 HRC,600 ℃磨損體積低至 21×10-3mm3,600 ℃衝擊吸收功高達 58 J。

關鍵詞:鍛(duàn)壓工藝; 始鍛溫度; 終鍛溫度; 鍛壓比; 數控機床鑽頭

鑽頭是數控機床極為(wéi)重要的(de)零部件之一。 鑽頭性能的好壞, 直接關係到加工產品的質量和企業生產效率。高速鋼是一種常用的數控(kòng)機床鑽頭材料。但是, 目前常用的 W18Cr4V 高速鋼鑽頭由於高溫性能不理想,導致它的(de)應(yīng)用受到限製。 為此,本(běn)文在W18Cr4V 高速鋼鑽頭中(zhōng)添加少量的合(hé)金元素鍶(Sr)進行新型數控機床鑽頭的製備(bèi) ,並對不同鍛壓工藝下的新型數控機床鑽頭的表麵硬度、 高溫耐磨性能、高(gāo)溫衝擊性能進(jìn)行了研究,優化出含鍶數控機床鑽頭的鍛壓工藝, 為含鍶數控(kòng)機床鑽頭的應用提供了新的思路和試驗(yàn)數據。

1、 試驗材料與方法

在 W18Cr4V 高速(sù)鋼中 添 加(jiā) 0.5wt%合 金 元 素Sr,經過感應(yīng)熔煉和電渣重熔,獲取試(shì)驗需要的含鍶數控機(jī)床(chuáng)鑽頭(tóu)鋼錠。 采用 EDX1800C 型(xíng) X射線熒光光譜儀(yí)對含鍶數控機床鑽(zuàn)頭鋼錠試樣進行化(huà)學分析,結果如表 1 所示。

表 1 試樣的(de)化學成(chéng)分(質量分數,%)

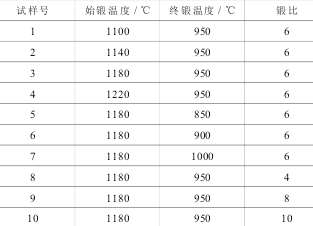

在 25MN 鍛壓機上進(jìn)行含鍶數控機(jī)床鑽頭的鍛壓試驗。在試(shì)驗過程中,對始鍛溫度、 終鍛溫度(dù)和鍛比這三個重要的(de)工藝參數選取不同的(de)數值進行試驗。 試樣的具體鍛壓(yā)工(gōng)藝參數如表2 所示。

表 2 試樣的鍛壓工藝參數

鍛壓過程中的毛坯加熱溫度為 450 ℃、模具預熱溫度為 350℃。由於 W18Cr4V 高速鋼的導熱性(xìng)較差, 所(suǒ)以本試驗中(zhōng)的含鍶數控機床鑽頭鍛壓過程采用分段加(jiā)熱 , 900 ℃以下低溫段 加熱(rè)時間按 1min/mm 進(jìn)行計算選取,900 ℃以上(shàng)高(gāo)溫段加熱時間按(àn) 0.5min/mm 進行計算選取。 由於加熱火次(cì)過多,容易因鍛壓抗力過大導致試樣開裂,所以,本實驗(yàn)的加熱火次選為:前(qián)三火(huǒ)為三鐓三拔、最後一火為修整成形(xíng)。 鍛壓完成後的(de)鑽頭鍛件依次進行 880℃×3h+750 ℃×5 h 等溫退火處理 、1280 ℃×30 min 油淬 、560℃×1h 三次回火的熱處理, 獲得所(suǒ)需的含鍶數控機床(chuáng)鑽頭測試試樣(yàng)。

含鍶(sī)數(shù)控機(jī)床鑽頭試樣(yàng)的表(biǎo)麵硬度(dù) , 采用HR-150A 型洛氏硬度計進行測試 , 測(cè)試溫(wēn)度為室溫。 試樣的高溫摩擦磨損試驗,在 MMUD-5B 型高溫摩擦磨損試驗機上進行,試驗溫度為 600℃,記錄試樣的磨損體積, 以磨損體積表征耐磨性能, 並用(yòng)EVO18 型掃描電子顯微鏡觀察試樣的表(biǎo)麵磨損形貌。 試樣(yàng)的高溫衝擊性能(néng),采用 JK-KC 型高溫衝擊試驗機進(jìn)行測試,測試溫度為 600℃,記錄(lù)試樣(yàng)的衝擊吸收功, 並用(yòng) EVO18 型掃描電子顯(xiǎn)微鏡觀察試樣的衝(chōng)擊斷口形貌。

2、 試驗結果及分析

2.1 表麵(miàn)硬度

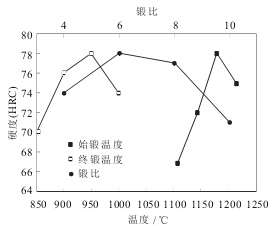

采用不同的(de)始鍛溫度、 終鍛溫度和鍛比(bǐ)製備出的含鍶(sī)數控機床鑽頭試樣的表(biǎo)麵硬度測試結果 (鍛壓工藝(yì)參數對試樣表麵硬度的影響)如圖 1 所示。

圖 1 鍛壓工藝參數對試樣表麵硬度的影響

始鍛溫度(dù)對(duì)表麵硬度的影響為試樣 1~4,始鍛溫度(dù)對(duì)表麵硬(yìng)度的影響為試樣 5、6、3、7, 鍛比對表麵硬(yìng)度的影響為試樣(yàng) 8、3、9、10。 從圖可以看(kàn)出,始鍛溫度、終鍛溫度和鍛比均對含鍶數控機床鑽頭的表麵硬度產(chǎn)生明(míng)顯影響。 隨始鍛溫度從1100 ℃增加至 1220℃、終鍛溫度從 850 ℃增加至 1000 ℃、鍛比(bǐ)從 4 增加至 10,鑽頭的表(biǎo)麵硬度均先增大後(hòu)減小;當始鍛溫度為 1180℃、終鍛溫度(dù)為 950℃、鍛比為(wéi) 6 時,含鍶數控機床(chuáng)鑽頭的表麵硬度值最大(78HRC)。

2.2 高溫耐磨損性能

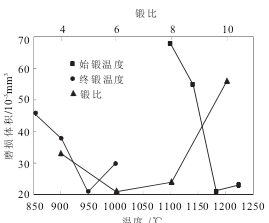

采(cǎi)用不同(tóng)的始鍛溫度(dù)、 終鍛溫度和鍛比製備出的含鍶數控機床鑽頭試樣, 在 600℃下的高溫摩擦磨損試驗結果 (鍛壓工藝參數對試(shì)樣高溫磨損體積的影(yǐng)響(xiǎng))如圖 2 所(suǒ)示。

圖 2 鍛壓工藝參數(shù)對試樣高溫磨損體積的影響

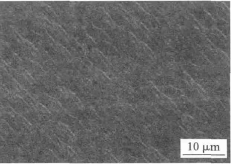

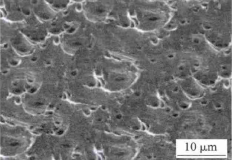

從圖2可以看出,始鍛溫度(dù)、終鍛溫度和鍛比均對含(hán)鍶數控機床鑽(zuàn)頭(tóu)高溫耐磨損(sǔn)性能產生顯著(zhe)影響 。 隨始鍛溫度從 1100 ℃增 加 至1220 ℃、終鍛溫(wēn)度從 850 ℃增加至 1000 ℃、鍛比從4 增加(jiā)至 10,鑽頭的磨損體積均先小後增大;當(dāng)始鍛溫(wēn)度為 1180℃、終(zhōng)鍛(duàn)溫度為 950℃、鍛(duàn)比為 6 時,鑽頭的 600 ℃磨損體積最小(xiǎo)(21×10-3mm3), 鑽頭的高溫耐磨損性能最(zuì)佳。 圖 3 是采(cǎi)用(yòng)始鍛溫度為 1180℃、終鍛溫(wēn)度(dù)為 950℃、鍛比為 6 的含鍶(sī)數控機床鑽頭試(shì)樣 3 在高溫摩擦磨(mó)損試驗後的表麵形貌 SEM照片。 從圖 3 可以看出,在上(shàng)述(shù)鍛壓工藝(yì)參(cān)數下,含鍶數控機床鑽頭試樣 3 在(zài)高溫摩擦磨損試驗後表(biǎo)麵僅有少量的細小磨痕,無明顯的起(qǐ)皮或脫落,表現出較佳的(de)高溫耐磨損性能。

圖 3 試樣 3 在高溫(wēn)磨(mó)損試驗(yàn)後(hòu)的表麵 SEM 形貌

2.3 高溫衝擊性能

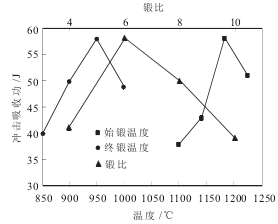

采(cǎi)用不同(tóng)的始鍛溫度、 終鍛溫度和鍛比製(zhì)備出的(de)含鍶(sī)數控機床鑽(zuàn)頭試樣, 在 600℃環境下(xià)的高溫衝擊性試驗(yàn)結果 (鍛壓工藝(yì)參數對試樣高(gāo)溫衝擊性的影響)如圖 4 所示。

圖 4 鍛壓工藝參數對試樣高溫衝擊性能的影響

從圖(tú) 4 可以看出,始鍛溫(wēn)度、終響鍛溫度和鍛比均對含鍶數控機床鑽頭高溫(wēn)耐磨損(sǔn)性能產生顯(xiǎn)著影響 。 隨 始 鍛 溫 度(dù) 從(cóng) 1100 ℃增 加 至1220 ℃、終(zhōng)鍛溫度從 850 ℃增加至(zhì) 1000 ℃、鍛比從4 增加至(zhì) 10,鑽頭的磨(mó)損體積均先增大後減小;當始鍛溫度為(wéi) 1180℃、 終鍛溫度為 950℃、 鍛壓比為 6時,含(hán)鍶數(shù)控機床鑽頭的 600℃衝擊吸收(shōu)功最大(58J),鑽頭的高溫衝擊性能最佳。 圖5是采用(yòng)始鍛溫度為 1180 ℃、終鍛溫度(dù)為 950 ℃、鍛壓比為 6 的含鍶數控(kòng)機床鑽頭試樣 3 在高溫(wēn)衝(chōng)擊試驗後的斷口(kǒu)形貌SEM 照片。 從圖5可以看出,在上述鍛壓(yā)參數下,含鍶數控機床鑽頭試樣

3 的高溫衝擊斷口(kǒu)由(yóu)較多的細小韌窩和少量的撕(sī)裂棱組成, 表現(xiàn)出較(jiào)為明顯的(de)韌性斷裂特征和較佳的高溫衝擊性能。

圖 5 試樣(yàng) 3 高溫衝擊試驗後的斷口 SEM 形貌

2.4 討論與(yǔ)分析

在含鍶數控機床鑽頭的鍛(duàn)壓過程中,始鍛溫度、終鍛溫度和鍛比是非常重要的三個工藝(yì)參數。 始鍛溫度的選擇關係到含(hán)鍶數控機床(chuáng)鑽頭鍛壓後的(de)組織與性能,始鍛溫度不宜過低(dī)也不(bú)宜(yí)過高(gāo)。在含鍶數控機床鑽頭鍛壓過程中, 在保(bǎo)證不(bú)出現加熱缺(quē)陷的前提下,應該提高始鍛溫度,以便有充裕的時間進行鍛壓成形,減少加熱次數;但是始鍛溫(wēn)度過高,容易導致含鍶數(shù)控機床鑽(zuàn)頭(tóu)的晶粒粗化、組織分布不均勻,從而降低含鍶(sī)數控機床鑽頭的(de)高溫耐磨損(sǔn)性能和高溫衝擊性能。在鍛壓過程(chéng)中,含鍶數控機床鑽頭(tóu)的終鍛(duàn)溫度也需要進行合理選擇, 過低或過高的終鍛溫(wēn)度都不利於獲得較(jiào)佳性能的鑽頭。 這主要是因為如果含鍶數控(kòng)機床鑽頭的終鍛(duàn)溫度過低, 一(yī)方麵因為嚴重的加工硬化使得鑽頭鍛壓困難, 另一方麵(miàn)可能導致鑽頭在鍛壓過程中產生內部裂紋(wén), 降低鑽頭的力學性能。相反,如果鍛壓(yā)過(guò)程中鑽頭的終鍛溫度過高,鍛(duàn)後的鑽頭晶粒長大明顯、內部組(zǔ)織難以達到致密化, 從(cóng)而使得(dé)鑽頭的高溫耐磨損性能和高溫衝擊性能降低。 在含鍶數控機床鑽頭(tóu)的鍛壓過程中,鍛(duàn)比也是重要的工藝參數。 提高鍛比,有助於使得鍛件(jiàn)更加充分、均勻,從而獲得更加均勻(yún)的組織,改善含鍶數控機床鑽(zuàn)頭的綜合性能。因此,從提高含鍶數控機床鑽頭的高溫耐磨損性能和高溫衝擊性能出(chū)發, 含(hán)鍶數控機(jī)床(chuáng)鑽頭的始鍛溫度優選為1180℃、終鍛溫度優選為 950℃、鍛(duàn)比優選為 6。

3、 結論

(1) 始鍛溫度、 終鍛溫度和鍛比均對含鍶數控機床鑽頭的表麵硬度、 高溫耐磨損性能和高溫衝擊性能產生重要影響。 隨始鍛溫度(dù)從 1100 ℃增加至1220 ℃、終鍛溫度從 850 ℃增加至(zhì) 1000 ℃、鍛比從4 增加至 10,鑽頭的表(biǎo)麵硬度、高溫磨損體積和高溫衝擊吸收功均先增大後減小。

(2) 當始鍛溫(wēn)度為 1180 ℃ 、 終鍛溫(wēn)度為 950℃、鍛比為 6 時,含鍶數控機床鑽頭的(de)表麵硬(yìng)度值最大 (78 HRC)、600 ℃磨損體積最小 (21×10-3mm3)、600 ℃衝擊吸收功(gōng)最(zuì)大(58 J)。從提高(gāo)高溫耐磨(mó)損性能和高溫衝擊性能出發, 含鍶(sī)數控機床鑽頭的始鍛溫度優選(xuǎn)為 1180 ℃、終鍛溫度優選為 950 ℃、鍛比優(yōu)選為 6。

投稿箱:

如果您(nín)有機床行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關(guān)信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削(xuē)機床(chuáng)產量數據

- 2024年11月 分(fèn)地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽(qì)車銷量情況

- 2024年(nián)10月 新能(néng)源汽(qì)車產量數(shù)據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床產量數據(jù)

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多