軋機AGC伺服液壓(yā)缸結構優化探討

2018-4-2 來(lái)源:武漢科技大學 作者:朱兵(bīng),傅連東,黃科夫,湛從(cóng)昌(chāng),高雨

摘(zhāi)要:針(zhēn)對我國某一鋼廠(chǎng)的軋機(jī)AGC伺服液壓缸出現的故障進行了分析(xī),對出現伺服液壓缸缸體底部裂損進行了(le)詳細的研(yán)究,並(bìng)且用ANSYS對其進行了有(yǒu)限元分析,突破了常用(yòng)的增(zēng)大伺服液壓缸底部圓弧半徑等思維(wéi),提出了一種新(xīn)的改進方案,即(jí)將缸體底部的(de)圓弧變為(wéi)倒角,適"-3調(diào)整倒(dǎo)角的尺寸,使得工作狀態變得更加安(ān)全和可靠,分析了各個參數對最大應力的影(yǐng)響狀況,並選擇了最佳參數,使AGC液壓缸處於較好的工作狀況(kuàng)結構,優化後的(de)結構(gòu)應力明顯減小,滿足工作要求。

關鍵詞:AGC伺服液壓缸(gāng);有限元分析;最佳參數;結構優化(huà)

引言

隨著機(jī)械自(zì)動化的快速發展,我國機械方(fāng)向所需軋製板材精度的要求(qiú)越來(lái)越高,提高軋機係統的(de)性能是前提保障。軋機AGC伺服液壓缸是(shì)軋(zhá)機(jī)AGC伺(sì)服液壓係統中的關鍵部件,它的性能直接影響了軋機AGC伺服係(xì)統的加工的鋼材的質量(liàng)。根據統計表明(míng)軋機AGC伺服液壓缸缸底在油口部位最容(róng)易發生(shēng)裂損。傳統的加厚液壓缸缸(gāng)體缸筒、液壓缸缸體底部和液壓缸缸體(tǐ)底(dǐ)部倒圓角僅減小部分集(jí)中應力並沒有從根本上解決液壓缸缸體油口處的斷裂的問題。例如,某鋼廠使用的軋機AGC伺服液壓缸缸體底部油口處發生斷裂後,適當加厚液壓缸缸(gāng)體缸筒厚度和調整圓角後,在使用中仍會發生液壓缸缸體底部油口(kǒu)處斷(duàn)裂(liè)。

針對上述現象本研究對軋機AGC液壓缸缸體底(dǐ)部的油口部(bù)位進行倒直(zhí)角並進行了ANSYS有限(xiàn)元分(fèn)析優化,靜態分析結果發現適當的調整倒角的高度和角(jiǎo)度可以盡(jìn)可能的減小油口(kǒu)處的集中應力,為改進軋機AGC伺(sì)服液壓缸結構奠定了基礎。

1、 AGC液(yè)壓缸的工作原理

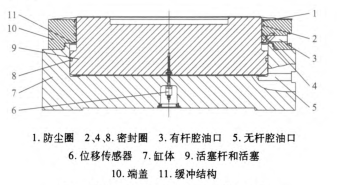

在大型鋼廠中,軋製高精度的鋼材需要由(yóu)高精度的軋機AGC伺服液壓係統對加工板材的動態特性和靜態特性進行處理和監控。在軋機(jī)AGC伺服液壓係統中主要工作元件(jiàn)是軋(zhá)機AGC伺服液壓缸,該缸由活(huó)塞(sāi)、活塞(sāi)杆、端蓋、缸體、位移傳感、密封圈和防塵圈等組成(chéng)。圖1為(wéi)軋機AGC伺(sì)服液壓(yā)缸結構(gòu)示意圖。當軋機AGC伺服(fú)液壓(yā)係(xì)統對軋製厚度的控製時,為防止(zhǐ)活塞(sāi)的快速運動而撞擊缸體,液壓缸端蓋設有緩衝結(jié)構。

圖1 軋機AGC伺候液壓缸出(chū)現的(de)故障分析

2、 軋機AGC伺服液(yè)壓缸出現的(de)故障分析

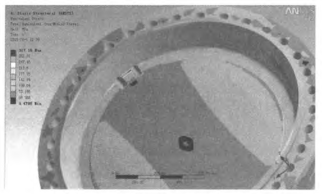

某鋼廠軋機AGC伺(sì)服液(yè)壓缸如圖1所示。該(gāi)液壓缸(gāng)結構為活塞(sāi)式,液壓缸活塞直徑(jìng)為西=1450 mm,液壓缸缸底外直徑D=1850 mm,液壓缸缸底厚度s=215 mm,液(yè)壓缸缸底與液壓缸缸筒之間(jiān)圓弧半徑R=15 mm,設計工作壓力23 MPa,測試壓力30 MPa,設計壽命4年,液壓(yā)缸缸底由900 mm寬的平(píng)麵支撐。該液壓缸在使用過程中,沿缸底與缸筒交界處上,以及在(zài)進(jìn)出油口附(fù)近區域m現了大段裂紋.如圖2所示

圖2軋機AGC伺服液壓缸缸底的無杆腔油口的裂(liè)損

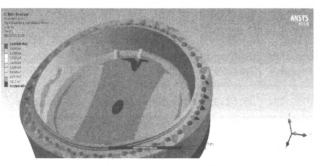

針對這一現象對出原始方案(àn)進行了有ANSYS限(xiàn)元分(fèn)析如圖3,並分析了故障原(yuán)因:當軋機工作時,軋機AGC伺服液壓缸在控製厚度的過程中起主要執行作用。當軋機AGC伺(sì)服液壓缸正常工作時,工作中(zhōng)產生的最大應力超(chāo)過了缸體使用材料的疲(pí)勞強度;當工作中出現咬鋼時,係統軋製力瞬間增(zēng)加,使得軋機(jī)AGC伺服液壓缸裏麵的油(yóu)液壓力瞬間升高,對液壓缸缸底進行強烈的衝擊;當工作中出(chū)現拋鋼時,係統軋製力瞬間減小,軋機AGC伺服液壓缸裏(lǐ)麵的油液壓力瞬間下(xià)降,油口的壓力(lì)瞬間減小,也會對液壓缸缸底帶來很大的衝擊。在這樣無數往複次的工(gōng)作循環下,油壓不斷的對(duì)液壓缸缸底進行衝擊,油液的壓力頻繁衝擊液壓缸缸底油口處和缸底的連(lián)接處,在長時間的衝擊將油口處的缸底部位直接損壞。

圖3 最原始方案的等效應力圖

在23 MPa工作壓力下,由有限元分析結果圖3可知油口最大應力為317.16 MPa,已超過該材(cái)料疲勞極限285.78 MPa。軋機AGC伺服液壓(yā)缸是通(tōng)過精(jīng)加工而成(chéng),缸底與缸筒交界處及油口附近的應力集中及工作過(guò)程中頻繁的衝擊導致了此處出現(xiàn)大段(duàn)裂紋。為了解決這(zhè)種(zhǒng)故(gù)障,設計者提(tí)出了一種改進方案(àn):軋機AGC伺服液壓缸缸體壁厚加50 mm、缸底厚度加50 mm。

此次改進是設計者根據經驗(yàn)得出的,但是(shì)沒能解決問題。設計者又將底部圓弧半徑改為20 mm,雖(suī)然減(jiǎn)小了部分集中(zhōng)應(yīng)力,但是沒有將軋機AGC伺服液壓缸改進到最佳狀態。為了(le)減小油口處的集中(zhōng)應力,本研究作者認(rèn)為不一定需要(yào)把底部(bù)過度部分改為(wéi)圓弧,可以改為倒角形式,調整一定的倒(dǎo)角(jiǎo)高度和(hé)角度,可以使底部油口處的集中應力更進一步的減(jiǎn)小,並且可以適當的減少液壓缸(gāng)的壁厚和缸底的厚(hòu)度,從(cóng)而節約成本和延長(zhǎng)液壓(yā)缸的使用壽命(mìng)。

3、AGC伺服液壓缸缸體的優(yōu)化(huà)。

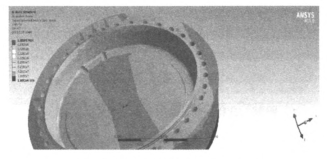

將軋機AGC伺服液壓缸采用的材料是42 CrMo。從文獻得42CrMo的屈(qū)服極限為939 MPa,抗拉強度1080 MPa,密度為7850 kg/m3,體(tǐ)積模量為175 GPa,剪切模量為80.769 GPa,尺寸因子為0.567,經計(jì)算得出該材料的疲勞極(jí)限為285.78 MPa。在20℃時其(qí)彈性模量為210 GPa,泊(bó)鬆比為0.3。在ANsYs/wORKBENCH中(zhōng),對第一次的改進在23MPa的工作壓力下進行了分析得到等效應力如圖4,由結果可知軋機AGC伺服液壓缸油口處的最大應力為258.13 MPa。

圖4 第一次優化的等效應力圖

在ANSYs/WORKBENCH中對該設計的最終改(gǎi)進方案:將軋機AGC伺服液壓缸的缸筒增加50 mm、缸底(dǐ)的厚度增加50 mm和將(jiāng)缸底的圓(yuán)弧部位改(gǎi)為(wéi)20mm,對軋機AGC伺服液壓(yā)缸的改進結構在液壓壓力為23 MPa下,工作(zuò)分析得到(dào)等效應力分(fèn)布如圖5,由結果可知軋機AGC伺服液(yè)壓缸油口處的最(zuì)大應力為183.2 MPa。

圖5 設計(jì)者改進最終方案的等效(xiào)應力

在ANSYS/WORKBENCH中對於軋機AGC伺服液壓缸缸體底部倒圓角的模型進行優(yōu)化,設置軋機AGC伺服液壓缸的3個參數:

(1)液壓缸缸筒加厚範圍25 mm到150 mm;

(2)底部厚度增加20 mm到(dào)60 ITlln;

(3)圓弧半徑10 mm到30 mm。

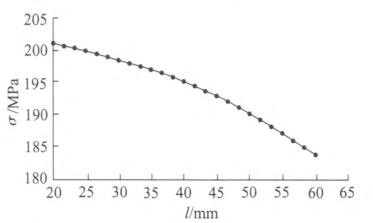

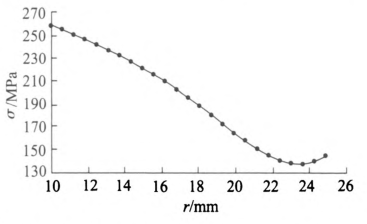

以下分(fèn)別為液(yè)壓缸缸體缸筒加厚大小、液壓缸(gāng)缸體底部增加的厚度、液壓缸缸體底部圓弧半(bàn)徑(jìng)對油口(kǒu)處最大(dà)集中應(yīng)力的(de)影響,分別如圖6一圖8所示。

圖6 紅筒加厚d對油口(kǒu)最大集(jí)中應力的影響

圖(tú)7 底部(bù)增(zēng)加厚度L對油口集中應力的影響

圖8 圓弧半徑r對油口最(zuì)大集中應力口的影響

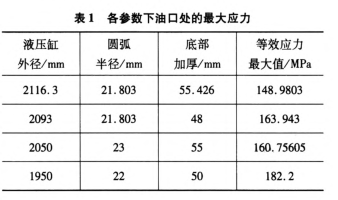

經(jīng)過分析和篩選(xuǎn)得出了以下(xià)優解(jiě)如表1。

在ANsYS/wORKBENCH中對該軋機AGC伺服液壓(yā)缸(gāng)的結構尺寸進行(háng)了(le)優化,設置AGC液(yè)壓缸的4個(gè)參數:

(1)液壓缸缸體缸筒加厚範圍25 mm到150 mm;

(2)液壓(yā)缸缸體底部厚度增加20 mm到60 mm;

(3)液壓缸缸(gāng)體底部(bù)倒角的高(gāo)度15 inln到25 mm;

(4)液壓缸缸(gāng)體底部倒角的度(dù)數30。到(dào)60。

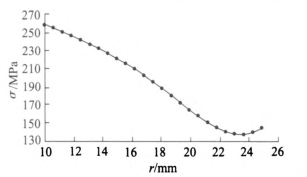

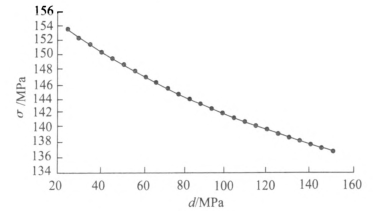

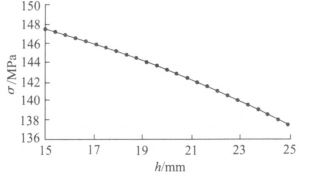

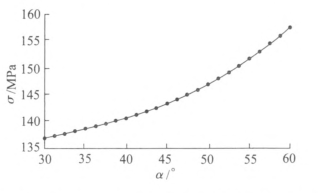

以下分別為液壓缸缸體缸筒加厚大小、液壓缸缸體底部(bù)增加的厚度、液壓缸缸體底部倒角的高度(dù)、液壓缸缸體底部倒角的度(dù)數對油口處最大集中應力的影響,分別如圖9~圖12所(suǒ)示。

圖9 缸筒加厚d對油口(kǒu)最大集(jí)中應力的(de)影響

圖10 底部(bù)增加厚度l對(duì)有口(kǒu)最大集(jí)中力的影響

圖11 傾(qīng)角高度(dù)h對油口最(zuì)大集中應力的影響

圖12 角度數d對油口最大集中應力的影響

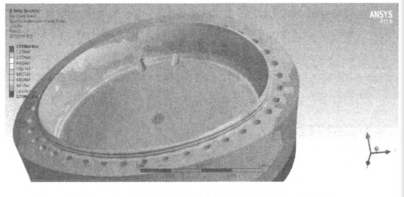

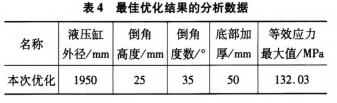

根據以上數據所得最優(yōu)解,故將軋機AGC伺服液壓缸缸體尺寸圓整後取值:液壓缸外徑1950 mm,底部加厚50 mm,倒角(jiǎo)高度25 mm,倒角高(gāo)度35 o,將此優解ANSYS/w0RKBENCH軟件中在工作壓力為23 MPa下進行分(fèn)析,得到等效應力(lì)為,如圖13,由結果可知軋機AGC伺服液壓缸油口處的最大應力(lì)為132.03 MPa.

圖13 分析和(hé)篩選(xuǎn)的(de)最佳尺寸有限元分析

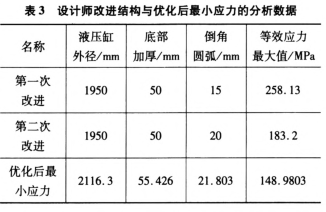

將(jiāng)上述設計師改進的(de)結果進行(háng)對比,如表3所示。

本次最佳優化結果(guǒ),如表4所示。

通過(guò)此次優化的結果和設計師的改進對比(bǐ)可以看出:此次優化並木(mù)有增加材(cái)料而增加成本,僅僅隻是突破了傳統的倒圓弧的方式,將圓弧的方式改(gǎi)為倒角的方式,並(bìng)適當的調整倒角的倒角高度(dù)和倒(dǎo)角角度,大大的降(jiàng)低了(le)油口處的集中應力,從而可以大大的了提(tí)升(shēng)液壓缸的使用壽命。

此次優化的結果和液(yè)壓缸缸體底部為圓弧的優(yōu)化結果(guǒ)對(duì)比:液壓缸缸體底部倒(dǎo)角為圓弧的優化,液(yè)壓缸缸體缸筒加厚133.15 mm,液壓缸缸體(tǐ)底部加厚55.426 mm,液壓缸缸(gāng)體圓弧倒角(jiǎo)為21.8030時,液壓缸缸體的最大(dà)應力值達到(dào)了148.9803 MPa,而(ér)此次(cì)優化方案,隻(zhī)需將液壓缸缸體缸筒加厚50 mm,液(yè)壓缸缸體底部加厚50mm,液壓缸缸(gāng)體倒角高度25 mm,液壓(yā)缸缸體倒角角(jiǎo)度35。,即可將最大應力降低!91]132.03 MPa,不僅節約(yuē)了(le)材料,而且還降低了液壓缸(gāng)缸體的最大應力。

4、結論

以某鋼(gāng)廠使用(yòng)的軋機AGC伺服液壓缸為研究對象,綜合分析了液壓缸(gāng)缸壁厚度、液壓缸缸體(tǐ)底部厚度、液壓缸缸體底部倒(dǎo)角高度和液壓缸缸體底部倒角角度對液(yè)壓缸缸(gāng)體(tǐ)集中應力的影響。並通過選擇合理的參數確定了液壓缸最終(zhōng)優化方案。為了檢驗優化後液壓缸(gāng)工作狀況(kuàng),對(duì)改進後的(de)液壓缸進行23 MPa液壓(yā)油工作的仿真計算,並與(yǔ)前麵的優(yōu)化方案進行了對比,結果證明改進(jìn)後的軋機AGC伺服液(yè)壓(yā)缸的工作性能得到了明顯的改善,改進後的液壓缸缸體油口出的(de)集中應力的問題大大消除,達到了優(yōu)化的目的。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月(yuè) 軸承(chéng)出(chū)口情況

- 2024年10月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年(nián)8月 基(jī)本型乘用車(轎車)產量(liàng)數據

博文選(xuǎn)萃

| 更多