摘要:本文重點研究了液鍛壓力對鎂合金製件組織及性能的影響,采(cǎi)用拉伸試驗機(jī)、金相顯微鏡、掃描電鏡分別對其力學性能、微觀組織、斷口形貌進行觀察,得出AZ31 液態模鍛製件(jiàn)性能最優情況下的液鍛壓力。

鎂及鎂合金蘊藏豐富,應用範圍(wéi)廣,是繼鋼鐵和鋁合金之後發展起來的(de)第三類金(jīn)屬結構材料(liào)。與其他結構用(yòng)金屬及合金材料相比,優點(diǎn)突出,具有(yǒu)密度小,質量輕,比強度、比剛度高,電磁屏蔽性能優異,抗(kàng)輻射,易回收等一係列(liè)優點,常用在航天(tiān)、國防、交通、電子通信設備、體育用品、辦公用品等領域 。

目前,在金屬加工工藝中,隨著製件複雜程度、質量和尺寸(cùn)精度(dù)要求的提高,加工工藝逐步由連續鑄造、壓(yā)力鑄造轉變為精密模鍛、等溫模鍛、超塑性加(jiā)工,如今為液態模鍛。液態模鍛工藝綜合吸收了鑄造的充填方式及(jí)壓力加工的壓力要素, 利用該技術生產出的產品具有更優越的性能[2]。液(yè)態模鍛技術及其產(chǎn)品品質優良、節約能源、改善壞境、成本低(dī),可以加工性能要求(qiú)高、形狀較複(fù)雜的(de)產品。除了材料本身外,液態模(mó)鍛參數(shù)的設置是影響其品質性能的主要因(yīn)素。本(běn)文主要研究了液鍛壓力(lì)對AZ31 鎂合(hé)金製件組織性能的影響, 確定出鎂合金的最佳液鍛壓力。

1、 樣件製備

1.1 液態模鍛工藝流程

液態模鍛成型工藝是(shì)近年來發(fā)展起來的一種後(hòu)續加工量較少或(huò)無(wú)需加工的新型金屬加(jiā)工工藝, 該工(gōng)藝的主要特點是省力、節能、材料利用率較高[3]。液態模鍛的工藝過程相對比較簡單, 把金屬液直接澆注到經過預熱並(bìng)噴刷潤滑劑的液鍛模具模腔中,然後,在(zài)金屬液處於熔融或半熔(róng)融狀態時,通過衝頭施加機械靜壓力,使金屬液在壓力(lì)下結(jié)晶凝固。

1.2 液(yè)鍛(duàn)壓力選擇

液鍛壓力簡稱比(bǐ)壓(yā),比壓P 是指(zhǐ)合模施(shī)壓時,液鍛力P0 作用在金屬液上形成的壓強。比壓(yā)過小達不到組織(zhī)密實的效(xiào)果,比壓過大時,液鍛件性能的改(gǎi)善不(bú)明顯。鍛件的外形越複雜,金屬澆(jiāo)注溫度越低,所需的(de)比(bǐ)壓也越大。一般有(yǒu)色金屬鍛件的比壓大於50MPa, 圓(yuán)柱形鋼鍛件的比壓為250MPa。液態模(mó)鍛低(dī)限(xiàn)比壓值為40MPa~60MPa,密實比壓值為60MPa~100MPa,成形時(shí)比壓(yā)的(de)選(xuǎn)用常采(cǎi)用以下(xià)經驗公式:

(mm)。經綜合分析,比壓參數範圍(wéi)選擇為(wéi)40MPa~80MPa。

1.3 實驗材料及設備

實驗材料:AZ31 鎂合金。實驗設備:JSXZ-40T 液壓機(圖1)、MXD-10M 熔煉爐(圖2)、Leica-DMILM 型顯微鏡(圖3)、ZEISS 掃描電鏡(圖4)。

1.4 鎂合金液熔煉試樣製備

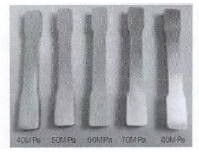

液態模鍛工藝參數:模具澆注溫度690℃;靜置時間3s; 保壓時間15s 時。比壓從左至右分別(bié)選取40MPa、50MPa、60MPa、70MPa、80MPa 製得製件的宏觀圖片如圖(tú)5 所示。

圖5 不同(tóng)液鍛壓力下的鎂合金製件(jiàn)

2 、實驗結果及討論

2.1 不同(tóng)液鍛壓力下(xià)製件的抗拉強度

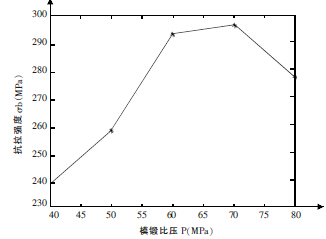

圖6 不同液鍛壓力下(xià)製件的抗拉強度(dù)

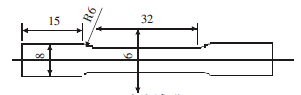

試樣尺寸如圖7 所示,試(shì)樣厚度5mm,采用(yòng)萬能拉伸試驗機。拉伸速度設置為2mm/min,拉伸試驗機對矩形試樣兩(liǎng)端緩慢地施加載荷,使試樣受軸向伸長,一直到拉斷為(wéi)止,不同澆注溫度條件下試(shì)樣的抗拉強(qiáng)度如圖6 所示。

圖(tú)7 拉伸試樣尺寸

測試結果分析(xī): 液鍛壓力下鎂合(hé)金試樣的抗拉強度(dù)相比普通金屬型重力鑄(zhù)造試樣明顯增加。在一定範圍內,鎂合金試樣抗拉強度隨壓力(lì)的增加而增大, 當壓(yā)力為70MPa 左右時,試樣的(de)強度達到最高值296MPa,當壓(yā)力超過70MPa 後,試樣抗拉強度隨壓力增加有所(suǒ)下降。合金(jīn)液在壓力作用下(xià)結晶,出現強製對流現象,促使結晶出的(de)枝(zhī)晶斷裂,增加了晶粒密度。同時,鎂合金中各元素分布(bù)也變得更加均勻,避免了偏析現象,進而提高鎂(měi)合金的強度。

2.2 不同液鍛壓力下試樣的致密度分析

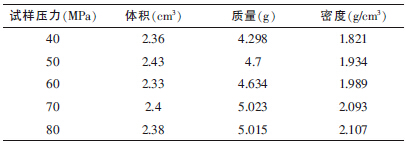

通過對其質量測量可以(yǐ)看出澆注溫度對其致密度的影響(xiǎng),結果如表1 所示,直觀圖如圖(tú)8 所示。

表(biǎo)1 鎂合(hé)金試樣致密度

圖8 液(yè)鍛壓(yā)力對試樣硬度(dù)的影響(xiǎng)

從測試結果分析,液鍛壓力從40MPa 升到70MPa 的過(guò)程中,液鍛件密度明顯升高,80MPa 左右壓力下試樣的致(zhì)密度比70MPa 升高程度小,說明70MPa~80MPa 液鍛壓力下鎂合金試樣已經達到密實程度。壓(yā)力較小時(shí),合(hé)金液凝固得(dé)不到及時的補縮,升高(gāo)液鍛壓力,不僅可使晶粒細化,而且合金液凝固產(chǎn)生的收縮能夠得到及時的補縮,成形件致密(mì)度高,表麵光滑(huá)致密,可減(jiǎn)少或消除缺陷。

2.3 不同液鍛壓力下試樣的金相組(zǔ)織(zhī)觀察與斷口分析

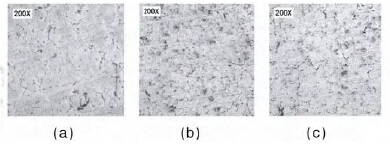

2.3.1 液鍛(duàn)壓力為40MPa、70MPa、80Mpa 時的金相如圖9(a)、(b)、(c)所示。

圖9 鎂合金試樣金(jīn)相圖

觀察液鍛(duàn)壓力在40MPa 下試樣的金相圖, 晶粒明顯(xiǎn)較為粗大。70MPa、80MPa 壓力下組織較為細密。鎂合金液鍛件的金相組織隨液鍛壓(yā)力的增大而(ér)變細密。根(gēn)據金屬液結晶動力學理論,在施加壓力的(de)情況下,金屬液固相線會向著高溫方向做移動, 與原本固相線溫(wēn)度有一個溫度差,施加壓力越大,溫度差(chà)也越大。在固相線附近的液態金屬,在受到(dào)外加壓力時,變為過冷態。過冷度較大時,合金液內成核並生長,阻止了枝(zhī)晶的延伸(shēn)長大,生成(chéng)等軸晶結構(gòu)。壓力(lì)越高,凝固速度越(yuè)快,結(jié)晶後(hòu)的組織越細密。同時,施加壓力(lì)使合金液在壓力下凝固,也防止因組織成分不同而形成偏析現象,提高其力學(xué)性能。80MPa 左右壓力下,從金相圖上看不出明顯的差別,此時試樣抗拉強(qiáng)度有所下降(jiàng)。

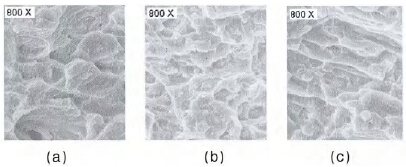

2.3.2 液鍛壓力為40MPa、70MPa、80Mpa 時的斷(duàn)口(kǒu)形貌如圖10(a)、(b)、(c)所示。

圖10 鎂合金試樣金(jīn)相圖

試樣拉斷後的宏觀斷口呈暗灰色,圖10(a)、(b)、(c)分別為40MPa、70MPa、80MPa 壓力下(xià)液態模鍛試樣拉伸斷口掃描電鏡圖。從(cóng)圖片中可以明顯觀察到韌窩的形成,

尤其壓力為70Mpa 的試樣斷(duàn)口中, 分(fèn)布(bù)著不同深淺的韌窩,表明發生了較(jiào)大的塑性變形。與此(cǐ)相比(bǐ),40MPa 試樣斷口中韌窩較為(wéi)粗大,拉伸時對外力的變形抗力稍差(chà),試樣的塑性和抗拉強度也較低。壓力為(wéi)80MPa 左(zuǒ)右(yòu)的試樣,斷口出現部分準解理台階,有脆斷傾向,壓力(lì)過高,導致液態模(mó)鍛後期(qī)液鍛件表麵和試樣內部塑性變形量(liàng)不同,內部出(chū)現顯微裂(liè)紋,影響其力學性能。

2.4 對實驗數據進行Matlab 處理

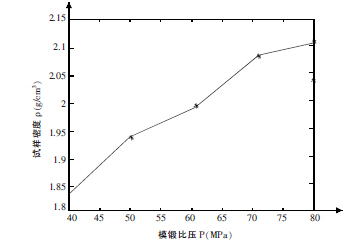

抗(kàng)拉強度是評價試樣力學性能的重要指標(biāo), 用Matlab 處(chù)理(lǐ)該組實驗得(dé)到的抗拉強度數據, 處(chù)理結果如圖11 所示。分析壓力的變化對液態模鍛件抗拉強度的影(yǐng)響,發現最佳的壓力(lì)參數為65~70MPa。綜合分析擬合圖結果,可以獲得在40~80MPa 區間(jiān)液態模鍛鎂合金抗拉強度σb 與液鍛壓力P 的關係,得出(chū)表征方程式。

圖11 液鍛(duàn)比壓與抗拉強度關係擬合曲線

圖中的折線(xiàn)點為實驗測得的實際數據, 光滑曲(qǔ)線為Matlab 擬合曲線, 表征方程式(shì)為:y=-0.771x2+10.3971x-58.0857。

3 、結論

3.1 對實驗結果得到的數據使用Matlab 軟件進行處理(lǐ),找出(chū)實驗參數與試樣力學性能的表征關係式。綜合分析,得出AZ31 液(yè)態模鍛壓力為65MPa~70MPa 左右。

3.2 與普(pǔ)通金屬型鑄造工藝相比, 液(yè)態模(mó)鍛(duàn)工藝能大幅提高鎂合金(jīn)件(jiàn)力學性(xìng)能(néng), 普通(tōng)鑄件的(de)抗拉強度一般為(wéi)200MPa~225MPa, 而(ér)液鍛件抗拉強度達到了280Mpa左右。

液態模鍛工藝中,工藝參數的合理控製尤(yóu)為重要,直接關係到液鍛件質量的好壞。本文以AZ31 鎂合(hé)金的直接(jiē)液鍛為例,對液(yè)鍛工藝最佳參數進行了(le)探(tàn)索分析,為在工業生產中應用鎂合金液態模鍛提供參考。從實驗過程及實驗結果的研究(jiū)中發現,影響規律比較明(míng)顯。但由於研究條件有限(xiàn), 隻對(duì)鎂合金液態模鍛工(gōng)藝中最重要的參數進行了研(yán)究,還(hái)需繼續完善。

如果您(nín)有機床行(háng)業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產(chǎn)量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據