摘要(yào):針對大型模鍛壓機液壓缸的特點和技術條件,設計研發了整套(tào)液壓缸密封,解(jiě)決大直徑、大膨脹量和(hé)大擠出間隙的高壓密封問題。根據對(duì)密封件的使用情況和密封失效的形(xíng)式,分析密封失效的原因,指出液(yè)壓缸設計和失效密封存在的問題,提出(chū)相應(yīng)的改善措施和更好的密封解決方案,以提高密封的可靠性和使用(yòng)壽命。

0 、引言

大型模鍛壓機是衡量一個國家(jiā)工業(yè)實力的重要標誌。迄今為(wéi)止,僅有(yǒu)中(zhōng)國、美國、俄羅斯、法國4個國家有類(lèi)似設(shè)備,最大鍛造等級為俄羅斯的7.5萬噸和我國(guó)的8萬噸。大型模鍛壓機主要用於鋁合金、鈦合金、高溫合金、粉末合(hé)金(jīn)等難變形材料進行熱(rè)模鍛和等溫超塑性(xìng)成形。其鍛造特點是可通過大的(de)壓力、長的保壓時間、慢的變形(xíng)速度來改善變形材料的致密度,用細化材料(liào)晶粒(lì)來提高鍛件的綜合性能,提高整個鍛件的變形均勻性,使鍛件滿(mǎn)足設計要(yào)求,節約材料,是航空、航天及其他重要機械生產重要鍛件的(de)關鍵設備。大(dà)型模(mó)鍛液(yè)壓機是隨著航(háng)空工業的需要而逐步發展起來的。目前,我國的大(dà)型(xíng)模鍛(duàn)壓機是應用最先進的預應力鋼絲纏(chán)繞剖分-坎合技術、機器人智能纏繞技術(shù)等設計而成,解決了壓(yā)機承載機架、主工作缸、動梁等關鍵部件的設(shè)計和製造問題(tí),設備總體性能達到了國際領先水平,是我國擁有自主知識產權(quán)的重大裝配項目。大型模鍛壓機具有噸位大、壓製力集中、比壓高等特點。其鍛造比壓可(kě)達到1000~2000MPa。為了實現如此高的(de)壓製比壓,最有(yǒu)效的方法就是提高(gāo)液壓壓力,采用超高壓液壓(油壓(yā)為60~130MPa),如此高的壓力,必須解決密封的技術難題(tí),其主缸密封的保壓效果和可靠性至關重要,本文將以某(mǒu)大型模鍛壓機為例,結合主液壓缸的結(jié)構特點和(hé)技術參數對其成套密封進行(háng)研究分(fèn)析。

1 、主(zhǔ)液壓缸的結(jié)構特點和技術參數

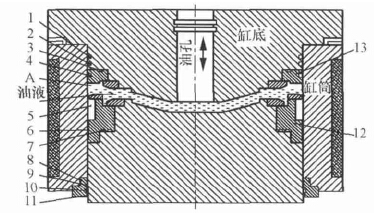

主液壓缸特點:缸筒直徑大,壓力(lì)大,衝擊載荷大(dà),偏載大,缸筒膨脹量大,液(yè)壓缸的活塞和缸底(dǐ)均設(shè)計有(yǒu)膨脹(zhàng)環,缸筒部分與缸底分離,結(jié)構如圖1所示。

圖1 主缸結構及密封溝槽示意圖

1、2、4-缸底軸向靜密封3、7-膨脹環端麵(miàn)徑向靜密(mì)封5-活塞主密封6、9-導向環(huán)8-導(dǎo)向套靜密封10-活塞杆密封11-防塵圈12-活塞膨脹環13-缸底膨脹環A-腔體

與(yǔ)密封相關的主(zhǔ)液壓缸技術(shù)參數:缸筒內徑為2920mm,工作壓力≤60MPa,工作速度≤0.15m/s,介(jiè)質(zhì)溫度(dù)-20~70℃,扭矩約100mN·m,介質為液壓(yā)油。根(gēn)據缸筒材料、直徑(jìng)、壁厚和壓(yā)力等參數,忽略溫度變化對鋼材熱(rè)膨脹變形的影響,忽略(luè)缸體自重及缸筒和缸底摩擦力等影響(xiǎng)因素,將(jiāng)鋼絲纏繞部分看成同等材(cái)料的(de)實體鋼材,利用有限元軟件可計(jì)算出主缸在60MPa壓力下工作時缸筒的膨脹(zhàng)量在2.81~3.22mm之間,再加上裝配預留的間隙,單側缸壁與活塞及缸底之間的最大間隙可達到2mm。

2 、主液壓缸密(mì)封的研究

密封件需克(kè)服的技術難點:

(1)過盈量能夠補償缸筒在高壓下的膨脹變形量;

(2)避免在高(gāo)壓下(xià)被擠入間隙而破壞;

(3)加工工藝的可行性(xìng)和穩定性;

(4)可靠的密封性能。

為保證密封的可靠性,應(yīng)以目前較成熟的密封結構為基(jī)礎進行產品設計改進和優化(huà)。

2.1 主密封

主液壓缸(gāng)工作時,尤其是保壓時,缸體的膨脹量較大,因此活(huó)塞主密封結構的設計綜合了唇形密封和擠壓型密封的特點,唇形密(mì)封過盈補償量大,擠壓(yā)型(xíng)密封則可以(yǐ)提(tí)供足夠強(qiáng)壯的密封本體,有利於承(chéng)受較高的(de)壓(yā)力和側向力。整套(tào)活塞密封均采用高(gāo)強度(dù)和高彈性(xìng)材料,能提供初始的預緊力,並且能夠在工作過程中持續跟隨調整,使(shǐ)用過程中不需要調整密封腔體的尺寸,不需要進行維護。

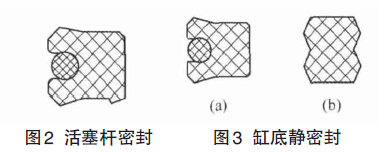

主液壓缸的回程是靠回程缸完(wán)成的,活塞杆(gǎn)腔為零壓或低壓狀態(tài),密封(fēng)杆結構設計為具有彈性補償的Y形和O形彈性體組合的型式,如圖2所示,作用是封堵活塞腔泄漏的油液(yè),防止其滴落在(zài)工件上。

2.2 靜密封

缸底軸向靜密封(圖1中的1、2、4)與活塞密(mì)封承受同樣的高壓。密封(fēng)件為了起(qǐ)到密封作用,材料需要有較好的(de)彈性,一般比較軟。當高(gāo)壓作用且間隙較大時,就會被擠入間隙(xì)中,造成啃蝕破壞,最終導(dǎo)致密封失效。材料選擇(zé)的(de)局限性是密封設計的一個較大難點,為(wéi)使密(mì)封件克服被擠入間隙造成啃傷,選擇高強度聚氨酯材料,考慮密封(fēng)需補償缸筒膨脹帶來的溝槽尺寸變化,缸底軸(zhóu)向靜密封結構設計為圖3a所示結構。

膨脹環端麵徑向靜密封(圖1中的(de)3、7)和導向套靜密封結構設計(jì)為圖3b所示結構,內外各有兩道密封唇,具有較好的密封效果和防扭曲作用,端麵的大倒角,可使密封跟部遠離擠出間隙,避免擠出。

2.3 導向環

主液(yè)壓缸工作時,活塞下端存(cún)在較大偏心載荷,因此在活塞和(hé)缸(gāng)蓋處(chù)設(shè)置多道導向環,導向環(huán)由強度較高的一種織物增強(qiáng)的聚酯樹脂複合材料製(zhì)成(chéng),可以(yǐ)承(chéng)受較高(gāo)的(de)徑向載荷,最大承載能力達(dá)到450N/mm2,具(jù)有非常好的耐(nài)磨(mó)性,並能吸收振動,表麵有微小的凹陷,用於(yú)留存液壓油,對導向環提供潤滑作用。

3 、密封使用(yòng)情況及分析

壓機使用前期,主缸運行狀況良好(hǎo),後出現不保壓情況,缸底出現(xiàn)漏油現象。拆缸(gāng)檢查密封件的狀況:

(1)活塞密封和活塞杆密封為動密封,未見明顯的磨(mó)損痕跡,無撕裂、啃傷等破損現象,密封唇過盈量較使用(yòng)前變小;

(2)導向環局部有輕微磨痕,無明顯磨損和變形;

(3)導向套上的靜密封形狀和外觀完好,有一定的正常(cháng)永久壓縮變形量;

(4)活塞膨脹環和缸底膨脹環端麵的徑向靜密封,在背壓側(cè)有一定(dìng)的擠邊現象,並不嚴重;

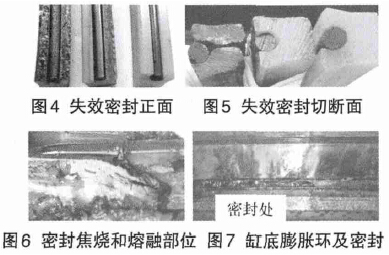

(5)缸底軸向靜密封出現焦燒、斷裂、啃傷、擠(jǐ)邊等現象,損壞嚴重,密封已失效。可見,造(zào)成(chéng)壓機主缸運行不良的密封問題是液壓缸底部的軸向(xiàng)靜密封出現嚴重(chóng)損毀,從而造成泄漏與密封失效。

為了解決問題,分析缸底軸向靜密封失效原因至(zhì)關重要。

圖4、圖5中的失效密封為缸底軸向靜密封,從左至右的三道密(mì)封分別安裝在圖1中的4、2、1溝槽處。從損壞情況來看,第一道損壞最為嚴重,Y形圈從弧底開(kāi)裂,背壓側跟部啃傷,壓力側有焦燒和熔融現象(xiàng),如圖6和圖7所示,而壓(yā)機(jī)缸底(dǐ)膨脹環表麵有(yǒu)黑(hēi)色附著物和燃燒痕跡,如圖7所示。第(dì)二道密封損壞相(xiàng)對(duì)較輕(qīng),僅有輕微燒蝕和啃傷。第三道密封僅跟部有啃(kěn)傷,而無燒蝕。

造(zào)成焦燒和熔融的原因為高(gāo)溫(wēn),從液壓缸(gāng)的技術參數和運行狀況看,摩(mó)擦產生的熱量不足以對密(mì)封件造成傷害,結合液壓係統和圖1所示液壓缸結構來(lái)看,液壓缸腔體A處易積存氣體,且無法排除幹淨,聚積的氣體在(zài)高壓壓(yā)縮(suō)狀態(tài)下體積迅速變小,並通過密封間隙和密封(fēng)件向外擴(kuò)散,當氣(qì)體壓縮到極限值時會發生“爆裂”(見圖8),同時釋放大量熱能,即“狄塞爾”效應(yīng)。對於液(yè)壓缸往複運動密封件而言(yán)“狄(dí)塞爾”效(xiào)應經常(cháng)發生在(zài)密封間隙和溝槽接合(hé)的(de)拐角處。此處產生的高(gāo)溫會導致密封件發生燒焦和熔融(róng),同時引起油(yóu)溫升高,導致油中的各種添加劑被破壞,產生遊(yóu)離碳、酸質和膠泥(ní)狀沉(chén)澱物,並造成油液(yè)發黑(hēi),加速了油質的劣(liè)化,同時還會使金屬產生化學腐蝕作用。

圖(tú)8 氣體(tǐ)爆炸現象(xiàng)

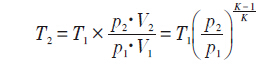

“狄塞爾”效應所產生的高溫計算公式如下:

式中T1 ——氣(qì)體壓縮前絕對溫度(K);

T2 ——氣體壓縮後絕對溫度(K);

p1 ——氣體壓縮前壓力(MPa);

p2 ——氣體壓縮後壓力(MPa);

V1 ——氣體壓縮前體積(cm3);

V2 ——氣體壓縮後體積(cm3);

K——絕熱係(xì)數(空氣絕熱係數,K=1.4)。

假設空氣在常溫20℃被壓縮至(zhì)60MPa時,不計算熱傳導等影(yǐng)響因素,通過上述公式可計算發生“狄塞爾”效應所產生(shēng)的(de)瞬時溫度可達(dá)到(dào)670.9℃。氣體在高溫(wēn)高壓下爆裂後使密封件發生點蝕,重複發生則(zé)導致密封(fēng)出現熔化、碳化(huà)以(yǐ)至於燒毀。

密(mì)封跟部啃傷和擠(jǐ)邊是因為(wéi)密(mì)封材料的抗(kàng)擠出性能無法承受當下的擠出間隙,對密封件的燒蝕(shí)導致密封材料性能的下降。此外,缸筒與缸(gāng)底采用螺栓連接,螺栓在高壓下會發生變形,導致工作(zuò)時缸筒在缸底(dǐ)側仍然有較(jiào)大的膨脹,再加上裝配(pèi)預留的間隙和偏心,單側(cè)缸壁與缸底膨脹環之間(jiān)的(de)間隙約0.6mm,單側缸壁與缸底之間(jiān)的的間隙達到1.5mm左右,如此大的間隙,密封件很容(róng)易被擠出從而破損,同時,密封件(jiàn)發生變形,在高壓作用下,Y形圈槽底被(bèi)撕裂。間隙越大,則密封件越容易(yì)被擠出、啃傷,從缸底(dǐ)三道軸(zhóu)向(xiàng)靜密封(fēng)根部

的損壞程度也可以看出,因此,當缸底膨脹環上的第一道靜密封失效(xiào)以後(hòu),第二道和第三道靜密封也會很快失效。

此外,液壓缸在經過一段時間的使用後,缸筒存在變形的可能,這也加(jiā)劇了缸筒與缸底之(zhī)間的間隙(xì)或者局部(bù)間隙變大的(de)可能。由於這些因素的存在,共同造成了缸底靜密(mì)封的損壞失效。

4 、失效密封的改進

密(mì)封件被擠入間隙而破壞(huài)是大間隙高壓密封失效的主要原因之一。防止密封件被擠入間隙是解(jiě)決(jué)問題的關鍵。在分析缸底軸向靜密封的失效(xiào)原因後,決定對密封結構和配置進行改(gǎi)進,改進後的密封結構如圖9所示,密封為(wéi)實體的(de)啞鈴型雙唇結(jié)構,其優點是接觸力更加均勻(yún),不易扭曲、斷裂,過盈量根據缸筒與缸底膨脹環、缸底之間的相對膨脹量做適當的增加,並(bìng)在密封跟部增加(jiā)可隨缸筒膨脹的擋(dǎng)環,工(gōng)作(zuò)時高壓油作(zuò)用在密封件上,使(shǐ)密封件(jiàn)發生變形,通過密封(fēng)件的傳遞,力將作用在擋環上,使(shǐ)其始終緊貼在缸壁上,保證缸筒和缸底之間無間隙,從而有效(xiào)地保護密封件,防止其被擠出。此擋環可用強度較高的塑(sù)料材料或軟(ruǎn)金屬材料製成(chéng)。同(tóng)時可在(zài)膨(péng)脹環上增加一道密封,如圖10所示,以提高密封的可靠性和液壓缸的(de)使用壽命。

在(zài)液壓(yā)係統和液壓缸的設計中,盡管采取了各(gè)種預防措施,但是(shì)空氣汙染仍然難以完全避免,係統(tǒng)運行過程中會有空氣進入和氣泡產生,因此在運行過程中不斷排除空氣對於係統的正常(cháng)運行非常重要(yào)。

5 、結束(shù)語

大型模鍛壓機液壓缸需要解決大直徑、大膨脹量(liàng)、大間隙的高壓密封問題。針對液壓缸的特點和技術條件,設計研發了整套液壓缸密封(fēng)。根據密封件的使用情(qíng)況和密封(fēng)失效的形式,分析密封失效的(de)原因,指出液壓缸設計和失效密封存在的問題,提出改善措施和(hé)更好(hǎo)的密封解決方案,以提高密封的可靠(kào)性和使用壽命,確保壓機安全高效(xiào)運行。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切(qiē)削機(jī)床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產(chǎn)量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據