摘要:模鍛件熱傳導和輻射會造成鋼絲纏繞模鍛壓機機架(jià)和動梁溫度升高,使鋼絲(sī)層蠕變加劇、預應力損失,液壓介質性能下降,溫度場分析至關重要。運用ABAQUS 對400 MN 模鍛壓力機進行穩(wěn)態和瞬態(tài)溫度(dù)場有限元分(fèn)析,研究頂出缸、動梁鋼絲層、機(jī)架鋼(gāng)絲層等部位溫度場分布特征。結果表明,模具工作溫度300 ℃時,48 h 鋼絲層溫度不大於75 ℃,滿足設計(jì)要求,8.4 h 頂出缸油溫大於70 ℃,超出設計允許值。鑒於改善散熱條件無法有效降低油溫,提出缸底、端部加隔熱墊片(A)和模具、上模座間加隔熱墊(diàn)片(B)兩種結構改進(jìn)方案(àn),經模擬驗證,方案B 效果佳,48 h 頂出缸油溫低於(yú)70 ℃,滿足設計要求。有限元(yuán)分析結果(guǒ)與溫(wēn)度場測量結(jié)果基本吻合(hé)驗證了(le)模型的合理性,溫度場分析為壓力機結構設計及鍛造工藝製定提供有益參(cān)考。

0 前言

重型模(mó)鍛壓力機是航空、航天、船舶等行業生產大型模鍛件如整體承力框、渦輪盤等的基礎裝備,國家高技術研究發展計劃(863 計劃,2012AA040202)和國家科技支撐計(jì)劃(huá)(2007BAF05B02)資助項目。20140128 收到初稿,20140726 收到修(xiū)改稿它是國家製造(zào)業綜合實力的標(biāo)誌。400 MN 模鍛(duàn)壓力機機架、主缸、動梁等核心部件采用了剖(pōu)分坎合、鋼絲纏繞預緊技術,較整鑄結構有承(chéng)載(zǎi)能(néng)力(lì)強、疲勞壽命高、成本低等優點[1-3]。在坎合結構(gòu)中(zhōng),可靠的鋼絲預緊力對保持機架完整性,提高其抗疲勞性和可靠性有(yǒu)重要(yào)意義。通常,鋼絲內部的原子擴散(sàn)和位(wèi)錯攀移,會使其預應(yīng)力(lì)隨時間而降低,產生應(yīng)力鬆(sōng)弛現象,應力鬆弛對溫度格外(wài)敏(mǐn)感,重型裝備(bèi)預(yù)應力鋼絲工作溫度一般低(dī)於80 ℃[4]。常溫下,鋼絲應力即使低於屈服極(jí)限,也會隨時間產生持續變形,即發生常溫蠕變(biàn)現象(xiàng)。林峰等[5]研究表明,當鋼(gāng)絲工作溫(wēn)度低於75 ℃時,其蠕變量很小,當溫度高於75 ℃時,蠕變量急劇增大,75 ℃是預緊鋼絲最(zuì)佳工作溫度上限。

可靠的(de)液壓係統對確保模(mó)鍛壓力機安全運轉至關重要,液壓油作為液壓係統的能量傳(chuán)輸介質,其溫度、黏度指標要求嚴格。溫度(dù)過高(gāo),會帶來諸多危害,如造成液壓油黏度下降、泄漏嚴重、係統效率降低,油液氧化嚴重(chóng)、壽命縮短,元件潤滑不良、磨損增加,密封件易老化等[6]。按係統設(shè)計要求,液壓油工(gōng)作溫度應低於70 ℃。

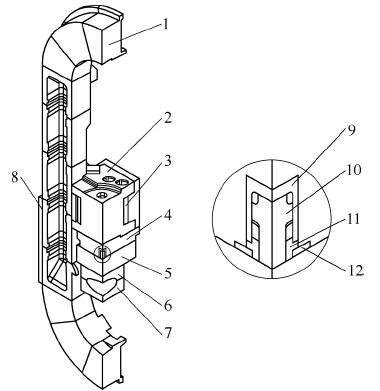

如(rú)圖1 所示,400 MN 壓力(lì)機機架1 和動梁體2分別由20 個(gè)和4 個子塊坎合並(bìng)經鋼絲纏繞而成,二者通過側麵45°導軌副聯(lián)接,頂出缸安裝於動梁下(xià)墊板4 內部(圖1 中放大部分),其作用是將鍛件從上模中(zhōng)頂出,下墊板通過上模座5 與上模6 相連接。模鍛過(guò)程中,一方麵,由(yóu)於上模、上模座、下(xià)墊板間的(de)熱傳導作用,頂出缸和動梁鋼絲層溫升明顯,另一方麵,靠近模(mó)具的立柱內側由於熱輻射(shè)作用,溫度也會顯著上升。因而,對機架(jià)部分區段鋼絲層、動梁鋼絲層以及頂出缸等部位進行(háng)溫(wēn)度場計算,對裝備安全可靠運行具有重要意義。

圖1 400 MN 模鍛壓(yā)機機(jī)架及動梁結構示意圖

1. 機架2. 動梁體(tǐ)3. 鋼絲層I 4. 下墊板5. 上(shàng)模座6. 上模7. 下模8. 鋼絲層II 9. 缸體10. 活塞杆11. 導向套12. C 形環

解析法隻能求解簡單溫度場(chǎng)問題,工程中常采用數值模擬輔(fǔ)以(yǐ)試驗驗證進行溫度場研究,有限元法是應用最廣泛的數值模擬工具。吳生富(fù)[7]基於Marc 平台對150 MN 鍛造液壓機進行溫度場及變形分析,研究了鍛件溫度對機架間隙及麵壓的影響;李潤方等 采用2D、3D 結合的方法並考(kǎo)慮熱軋時溫度效應求解了軋機應力-應變(biàn)場,重型模(mó)鍛液壓機(jī)多部件係統整體熱分析不多見。

本文運用(yòng)有限元軟件ABAQUS 對400 MN壓機進行(háng)穩態和瞬態溫度場分析(xī),研究關鍵部位溫度場分布特征。模擬表明頂出缸油溫溫升過高,提(tí)高局部和整體散熱(rè)係數(shù),抑製其溫升效果不明顯;提出兩種隔熱設計方案,並進行模擬驗(yàn)證,證明上模座和模具間(jiān)加設隔熱墊方案最優,為隔熱(rè)設計方案(àn)在工程中應用提供了依(yī)據。模擬結果與溫度場實測結果基本吻合(hé)驗(yàn)證了有限元模(mó)型。

1 、計算模型建立

1.1 幾何模型

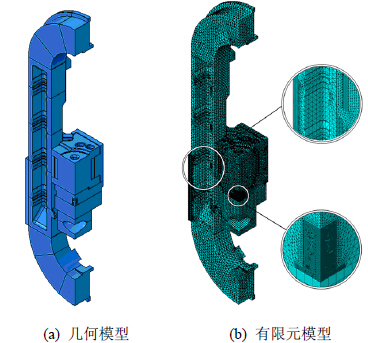

400 MN 模鍛壓力機外形尺寸21.6 m×8.8 m×5 m,由(yóu)近百個部件、數千零件組(zǔ)裝而成,模型需要合理簡化,對機架、動梁、下墊板、頂出(chū)缸、上模座、模具等相關部件進行建模,並做簡化和(hé)清理,為(wéi)研究頂出缸內液壓油溫度場分布,對缸內上、下腔油液進行近似等效建模。根據幾何模型及(jí)邊界條件對稱性,采用1/4 模型 ,以(yǐ)Parasolid 格式導(dǎo)入ABAQUS,壓機幾何模型見圖(tú)2a。

圖2 400 MN 模鍛液壓機模型

1.2 有限元模型

裝配模型中多數零件不規則,采用適應性(xìng)強(qiáng)DC3D4 四節點線性傳熱單元,規則零件和重點關注部位,如動梁及機架鋼(gāng)絲纏繞層,頂出缸等采用(yòng)精度較高的DC3D8 八節點線性傳熱(rè)單元。機架單元特(tè)征(zhēng)尺寸取200 mm,動梁、鋼絲層、頂(dǐng)出缸依次取(qǔ)100 mm、50 mm、10 mm,離散後得到圖2b 液壓機有限(xiàn)元模型,模型節點數為(wéi)169 172,單元數為364 081。

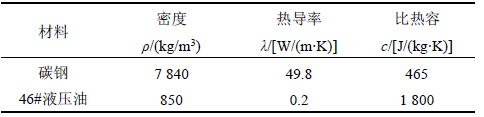

機架、動(dòng)梁、上模座材料大體(tǐ)為ZG35CrMo、GS20Mn5N,鋼絲材料65Mn,其密度、比熱容、熱導率等熱(rè)物性參數相近,按碳鋼質量分數wc≈0.5%選取 ,鋼及液(yè)壓油熱物性參(cān)數見表1。

表1 材料熱物性參數

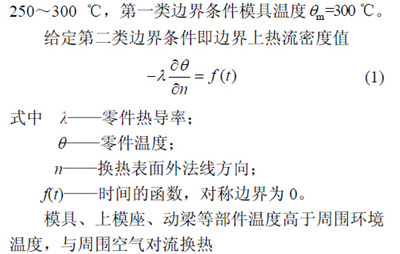

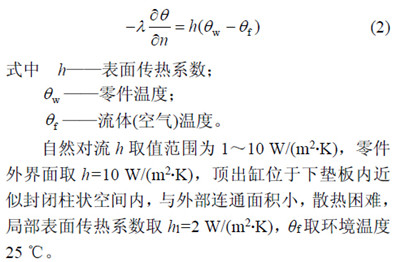

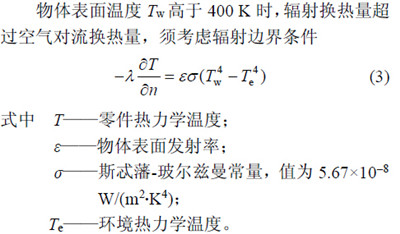

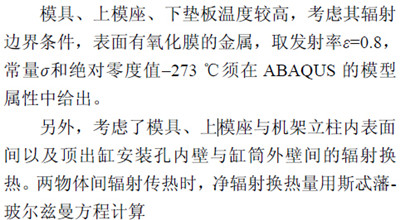

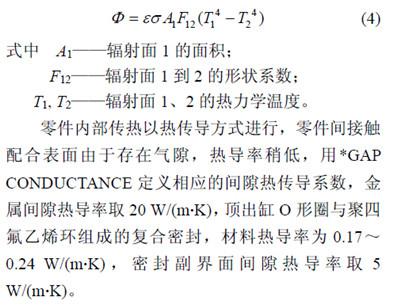

1.3 壓力機傳熱模型

重(chóng)型壓(yā)力機(jī)模鍛(duàn)過(guò)程中(zhōng),大型(xíng)鍛件可看作係統中的熱源,壓力(lì)機溫度(dù)場取決於鍛件-模具-壓力機(jī)-環(huán)境所構成係統內的熱交換過程。壓機溫度場分析重點要考慮鍛件(jiàn)及模具對機架立柱段的輻射作用,以及模具對上模座、下墊板、動梁的(de)熱傳導作用。

鍛件及模具(jù)材料、尺寸(cùn)、形狀、鍛造溫度、鍛造工藝具有多樣性,鍛造生產過程連續進行,模具連續多次吸、放熱,其溫度始終在變化(huà),這(zhè)些因素給模擬(nǐ)初(chū)始(shǐ)條件確定帶來困難。以TC4 大型框架(jià)熱模鍛工(gōng)藝為例 ,給定坯料始鍛溫度920 ℃,模具預熱(工作)溫度300 ℃;連續工作時模(mó)具外表(biǎo)麵離熱源較遠,處(chù)於溫度下降區,且上模吸熱(rè)量小,實際表麵溫度會略低於300 ℃[13]。結合近期西安400MN 模鍛壓機服(fú)役過(guò)程中實測模具表麵溫度為

2、 計算結果及討(tǎo)論(lùn)

2.1 壓力機溫度場穩態分析結果

圖3 是模具表麵溫度300 ℃條件下,壓力機溫度場分布等值線圖(3 維傳熱為等溫麵(miàn)),圖3 表明,模具表麵(miàn)溫度為300 ℃,以其為中心向上依次(cì)降(jiàng)低,上模座溫度為93.9~297.4 ℃,下墊板溫度為58.1~190.9 ℃,動梁溫度為29.8~123.3 ℃,動梁鋼絲層最高(gāo)溫度為86.2 ℃,超過設計許(xǔ)可值75 ℃,機架立柱最高溫度為102.2 ℃,鋼絲層最高溫度為39.6 ℃,滿足(zú)設計要求。重點關注頂出缸溫度場分布,提取局部等溫線圖(圖3b),最高溫度187.6 ℃位於下端C 形環處,向上逐(zhú)漸降低降至135.3 ℃,下(xià)腔和上腔油溫遠超(chāo)出許可值70 ℃。

3、 模具300 ℃時(shí)壓機(jī)及頂出缸溫度場分布

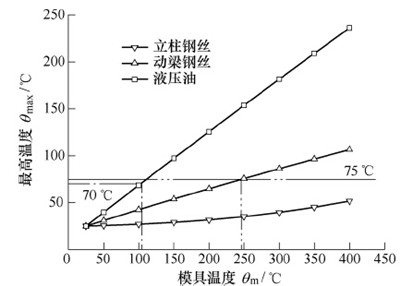

鍛件材料、模鍛工藝等因素影(yǐng)響模具溫度,改變模具溫度初始邊界條件(jiàn),研究(jiū)其對壓機溫度場影響,結果見(jiàn)圖4。圖4 表明,立柱、動梁鋼絲以及液壓油最(zuì)高溫度隨模具工作溫度升高而升高,液壓油及動梁(liáng)鋼絲溫度與模具溫度保持線性關係,立柱鋼絲溫度與模具溫度關係為非線性。分析其原因,一方麵,模具、上(shàng)模座、下墊板至動梁(liáng)這一傳熱途徑以熱傳導為(wéi)主,計(jì)算中(zhōng)材料熱導率(lǜ)、比熱容(róng)、界麵換熱係數都按常(cháng)量近似處理,消除了傳熱計算中的(de)材料非線性和邊界非線性因素的影響,故輸入、輸出量間呈近似線性關係;另一方麵,模具與(yǔ)機架(jià)間傳熱(rè)是以熱輻射方式進行,導致立柱鋼絲與模(mó)具溫度間呈非線性關係。

圖4 不同模具溫度下,鋼絲層、液壓油最(zuì)高溫度

圖4 表明,模具溫度低於400 ℃,立柱鋼絲溫度低於75 ℃,始終滿足設計要求(qiú),模具溫度低於248 ℃時,動梁鋼(gāng)絲溫度滿足要求,隻有當模具溫度低於105 ℃時,頂出缸油溫才低於70 ℃,正常模具工作溫度300 ℃時,其溫度達到181 ℃,遠超出許可值。需要說明的是,這裏忽略了缸(gāng)內油液與液壓係統間的換(huàn)熱,由於液壓係統正常工作溫度(dù)低於(yú)70 ℃,頂出缸動作時部(bù)分熱量會被油液帶走,使缸內溫度下降,但液壓缸動作時間短,大多處於收回(huí)鎖止狀態,通過(guò)管道、閥及(jí)油液與(yǔ)液(yè)壓係統間的換熱量很小,按忽略簡化處理。

穩態分析是溫度不隨(suí)時間(jiān)變化的最終平衡態,是一種極限狀(zhuàng)態,或(huò)需相當長時間才能(néng)達到,進一步(bù)對壓力機傳(chuán)熱進行瞬態分析。

2.2 壓力機溫度(dù)場瞬態分析結果

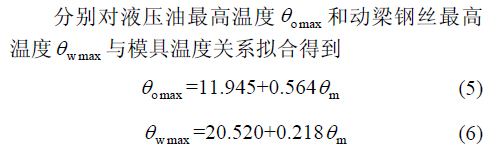

根據穩態分析的結果,分別對模具溫度100 ℃、200 ℃、300 ℃、400 ℃等工況進行了瞬態分析。圖5 是各工況下,動梁鋼絲層和頂出缸液壓油最(zuì)高溫度時間曆程。曲(qǔ)線表明,模具溫度高,鋼絲和油液溫(wēn)度(dù)時間曲線斜率數值大,溫度上升速度快(kuài),同一時刻溫度值高。單條溫升曲線來講,最初曲線(xiàn)斜率很小,溫升慢,中間段斜率較大且近似常數,後(hòu)段斜率再次減(jiǎn)小,隨時間曲線(xiàn)趨於其穩態值。該現象可由動梁鋼絲和液壓(yā)油在傳熱過程中,其高、低溫端溫差由小到大再到(dào)小的變化特點來解釋(shì)。

圖(tú)5 不同模具溫度下,動梁鋼絲、液壓(yā)油溫度時間曆程(chéng)

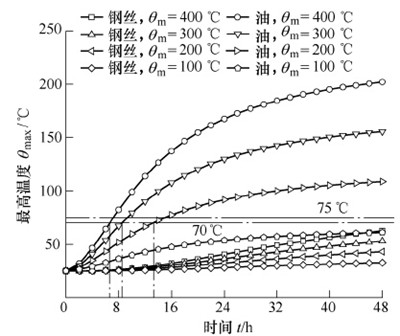

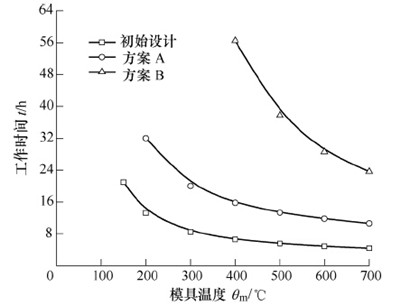

圖5 表明,動梁鋼絲距熱源遠,溫(wēn)升慢,頂出缸離熱源近,溫升快,模具400 ℃工況下,48 h 後鋼絲溫度為61.7 ℃,滿足設計要求。而油溫為6.6 h 達到70 ℃,模具300 ℃工況下,油溫為8.4 h 達到70 ℃。補充數據點,得(dé)到滿足油溫70 ℃,模具工作時間與模具溫度的關係曲線(圖6),當模具溫度為104 ℃,油液穩態溫度為70 ℃,其工作時間可無限延長(zhǎng),104~300 ℃區間內(nèi),隨(suí)模具溫度升高,其工作(zuò)時間急劇下降,300 ℃工況下,隻能連續(xù)工作8.4h,高於300 ℃時,工作時間變化平緩,當模具溫度(dù)達到700 ℃時,工作時間為4.4 h,進一步提高溫度,時(shí)間變化不大。圖6 曲線作(zuò)為設備正常(cháng)工作的(de)約束條件在製定工藝和安排生產時要有(yǒu)所考慮。

圖6 連續(xù)工作時間與模具溫度關係

瞬態分(fèn)析(xī)結(jié)果表明,動梁鋼絲溫度可(kě)滿足設計要求,頂(dǐng)出缸油溫(wēn)無法滿足(zú)較長時間(jiān)連續工作的要求,故壓力機結構設計或工裝模具設計,需(xū)要考(kǎo)慮頂出缸的散熱、隔熱問(wèn)題。

2.3 散熱、隔熱設計(jì)及模擬驗證

控製頂出缸油溫有兩個(gè)途徑:一是強製散熱、改善頂出缸局部散熱條件或壓機整體(tǐ)散熱(rè)條件,加快熱量散出;二是采取隔熱措施阻斷熱量由模具向頂出缸流入。

強製散熱一般可考慮水冷,即在上模(mó)座內(nèi)部設計冷卻管道,用(yòng)冷卻水(shuǐ)強製(zhì)散熱,由於水的熱導率是空氣的100 多倍,散熱(rè)效(xiào)果好,缺點是上模座結構複雜,製造成本高,有額外(wài)能源消耗(hào)。另(lìng)外也可保持上(shàng)模座結構不變,用風冷強製散熱,缺點是散熱效果(guǒ)較差,同樣存在額外能源消耗。由於水冷方案需要修改上模座結構(gòu)、製造成本高、額外能源消耗大,本文僅對風冷方案進行研究,分別改變(biàn)表麵傳熱係數(shù)h 和局部表麵(miàn)傳(chuán)熱係數hl 進行模擬計算,研究其對油溫和工作時間的影(yǐng)響。

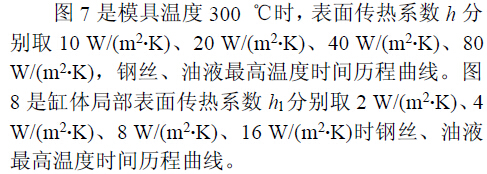

圖7 不同表麵傳熱係數下,油溫(wēn)、鋼絲溫度變化(huà)曆程

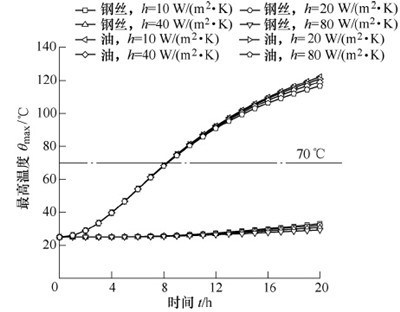

圖8 不(bú)同局(jú)部表麵傳熱係數,油溫、鋼絲溫度變化曆程

圖7、8 表明,隨(suí)表麵傳熱係數h 增(zēng)大,油溫、鋼絲溫度微降,在(zài)低溫段溫度(dù)變化甚微;缸體局部表麵(miàn)傳熱(rè)係(xì)數hl 增大對鋼絲溫(wēn)度場幾無影響,高溫段可明顯降低油溫,但低溫段降溫作用不明顯,hl提高8 倍到16 W/(m2·K),工作時間由8.4 h 延長至9 h,因此,提高h 或hl 對降低油溫、延長工作時間(jiān)效果不明顯。

風冷強製散熱降溫效果不佳,考慮(lǜ)隔熱設計。選用絕熱纖維陶瓷墊片做隔熱材料,熱導率(lǜ)為(wéi)0.08W/(m·K),比熱容為1 050 J/(kg·K),密度為200kg/m3,其具有低熱容、低熱導率、機加工性能好、強度高、柔韌性(xìng)高等特點,適(shì)用於高溫環境下隔熱、密(mì)封等。

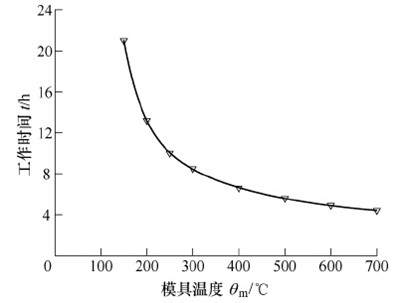

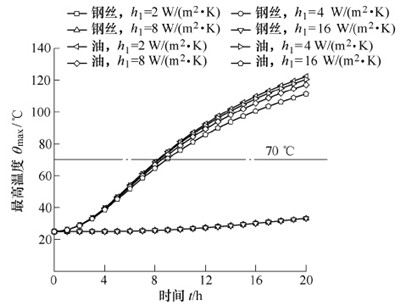

隔熱設計提出兩種方案:方案(àn)A,在(zài)缸底與下(xià)墊板間及C 形環(huán)與導向套間各加墊5 mm 纖維陶瓷墊片(圖1);方(fāng)案B,在模具與上模座間加5 mm 隔熱(rè)墊,兩(liǎng)種方案計算結(jié)果見圖9。

圖9 初始設計與隔熱方案A、B 油溫時間曆程(chéng)比較

由圖9 可看出,與初始設計相比(bǐ),兩(liǎng)種隔熱設計方案均能大幅度(dù)降低頂出缸油溫,從而提高設(shè)備連續工作時間。模具溫度300 ℃時,油溫低於70 ℃,方案A、B 可分別連續工作20 h、48 h 以上。兩方案比(bǐ)較,B 隔熱效(xiào)果明顯優於A,分析原因,A 對缸端部及底部進行(háng)了隔(gé)熱處理,減(jiǎn)少了局(jú)部熱量輸入,但下墊板溫度偏高,以熱輻射方式傳熱給缸筒,提高了油溫。方案B 直接阻斷了熱量從模具(jù)到上模座的傳(chuán)輸,其隔熱更徹底,效果更好。圖10 是初始設(shè)計和隔熱方(fāng)案(àn)A、B 保持油溫70 ℃,壓力機連續工作時間與模具溫度間的(de)關係。

3 條曲線趨勢相(xiàng)同,隨模具溫度提高工作時間縮短(duǎn),方案A 較初(chū)始設計連續工(gōng)作時間提(tí)高1.4 倍左右,方案B 提高4~7 倍,模具溫度400 ℃時(shí),采用方(fāng)案(àn)B 壓(yā)力(lì)機可連續工作56 h。

圖10 油溫70 ℃,連續工作時間與模(mó)具溫度關係

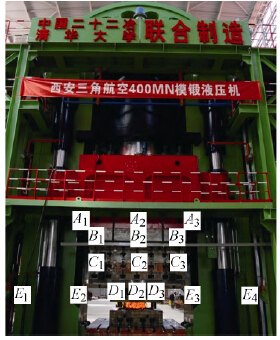

根據模擬計算結果,400 MN 模鍛壓力機在實際生產過程中,采用了上模座和模具間加設10 mm石棉隔熱墊的方案,該方案不需要調整頂出缸結構安裝尺(chǐ)寸鏈(liàn),實施方便(biàn),實(shí)際應用中隔熱(rè)效果良好,有(yǒu)效降低了油溫和鋼絲溫度,確保設備安全(quán)、可靠運轉。2012 年3 月,西安400 MN 模鍛壓力機熱試成功(圖11)。

圖11 400 MN 模鍛壓力機熱試及測溫點布置

2.4 壓力機模鍛溫度場測試

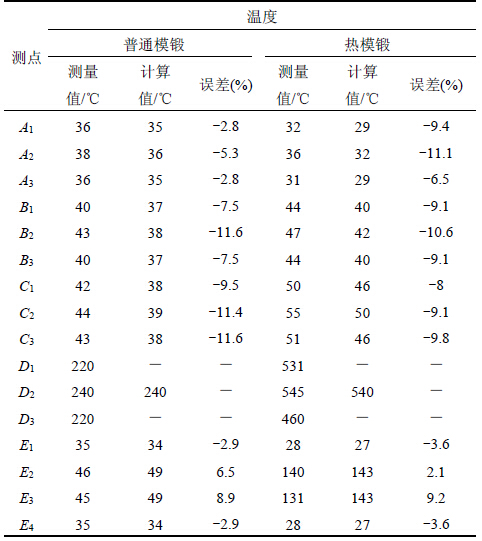

為驗證計算模型,針對實際生產中普通模鍛工(gōng)藝(環(huán)境溫度為(wéi)34 ℃,模具預熱溫(wēn)度(dù)約為300 ℃,10 h )和(hé)熱模鍛工藝(環境溫(wēn)度為27 ℃,模具預熱溫(wēn)度約為600 ℃,18 h)進行了溫度場(chǎng)測試(shì),測溫儀器為(wéi)手持式紅外測溫儀。

動梁、立柱鋼(gāng)絲層(céng)及液壓缸等部位製造時未置測溫元件,直接測量(liàng)內部(bù)溫度有困難,故測量(liàng)了圖11 中動梁(A1、A2、A3)、下墊板(B1、B2、B3)、模具(C1、C2、C3)以及立柱(外側E1、E4,內側E2、E3)等部件外部特定(dìng)區域的表麵溫度,分別與計算結果進行(háng)對比,見表2。

表2 壓力機(jī)溫度場測量值與計算值比較

從表2 可知,兩種工藝條件下,壓力機特征區域溫度計算值與測(cè)量(liàng)值基本吻合(hé),誤差在12%以內,驗證(zhèng)了有限元模型(xíng)的合理性。

根(gēn)據有(yǒu)限元計算,熱模鍛工(gōng)藝條件下,立柱鋼絲、動梁鋼絲、油液最高溫度分別為31.5 ℃、30.4 ℃和57.7 ℃,普通模鍛工藝條件下,三者分別為34.2 ℃、34.3 ℃和40.1 ℃,均(jun1)滿足設計要求。

3 、結論

(1) 模具溫度300 ℃無隔熱措施條件下,400MN 液壓機長時間工作(48 h),立(lì)柱及動梁鋼絲層溫度低於75 ℃,滿足設計要求,頂出缸(gāng)油溫超出設計要求,液壓機傳熱(rè)分析需要重點關注頂出缸油溫控製。

(2) 風冷強製散熱,提高表麵(miàn)傳熱係數h 和局(jú)部表麵傳熱係數hl 對油溫改善不明顯,結構隔熱設計是有效控製油溫(wēn)的手段。

(3) 模具和上模座間加隔熱(rè)墊可有效阻斷熱源,較頂出缸兩端加隔熱墊方案優,控溫效果明(míng)顯,模具(jù)溫度400 ℃壓機可連續工作56 h,該方(fāng)案在工程實際中得到應用。

(4) 模擬結果(guǒ)與溫度場測試結果基本(běn)吻合驗證了400 MN 模鍛液壓機溫度場計算模(mó)型合(hé)理。

如(rú)果您(nín)有機床行業、企業相關新聞稿件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽(qì)車產量數據

- 2024年(nián)10月 軸承出(chū)口情況

- 2024年(nián)10月 分地區金屬(shǔ)切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車(chē))產量數據