汽車零部件加工中刀具(jù)的運用實踐研究

2021-7-23 來(lái)源:安徽省小小科技股份有限公(gōng)司 作者:程春利 江子傑

摘要:當前,汽車零部件加工標準顯著提升,其精密製造不僅要保證加工質量,還要(yào)減小體積。汽車零(líng)部件加工技(jì)術含量高、工藝複雜,為了達到整(zhěng)車輕量化發(fā)展的需求(qiú),人們需要提高刀(dāo)具的加工速度(dù)、精度與效率。本文簡要分(fèn)析了汽車零部件加工中數控刀具和特製刀(dāo)具的選擇及(jí)運用方式,以期為汽車零部件加工提供思路。

關鍵詞:汽車零部件;加工;刀具;運用實(shí)踐

汽車零部件加工(gōng)屬於精密製造技術,工藝流程比較複雜,零部件加工質量和體積要求較高。當前,人們要提高刀具加工速度、精(jīng)度與效率,滿足整車輕(qīng)量化發展的需求。因(yīn)此,本文重點研究了汽車零部件加工中刀具的運用(yòng)實踐。

1、汽車零部件加工中(zhōng)數控刀具的運用實踐

數控刀具種類繁多,不同汽車零部件加工對於數控刀具有不同(tóng)的需求,因此在選擇數控刀具時,一方麵(miàn)要保證其符合實際加工情況,另一(yī)方(fāng)麵要注重數控刀具運(yùn)用的經濟性。在汽車零(líng)部件(jiàn)機械化加工過程中,要合理確定切削參(cān)數,以提高零部件加工的質量與效率(lǜ)。隨(suí)著CAD/CAM技術的發展,可以將CAD設計數據直接用於數(shù)控加工中。值得一提的是,DNC微型計算機(jī)和數控機床之間的連接(jiē)使整個(gè)設計、過程計劃和(hé)編程過程都在計(jì)算(suàn)機上完成,並且通常不需要輸出特殊的過程文檔。數控刀具實物圖如圖1所示。

圖1 數控刀具

部分(fèn)汽車零部件外部結構較為(wéi)複雜,工作麵較多且呈現出不同的角度,因此要根據零部件表麵的尺寸、外部(bù)輪廓、凹凸程(chéng)度等選(xuǎn)擇最合適的加工刀(dāo)具。比如,立銑刀(dāo)通常用於加工平麵(miàn)零件的外圍輪廓;球頭銑刀、環形銑刀、圓錐銑刀和盤式銑刀通常用(yòng)於(yú)加工某些實體輪廓和可變斜角輪廓。切割線間距一般采用頂(dǐng)部閉合距離,因此球頭經常用於表麵處理。通常情況下,平斷麵銑刀具有加工效(xiào)率高、質量佳的優勢,因此如果沒有切割等特殊性(xìng)的加工需求,一般選擇(zé)平斷麵銑刀進行汽車零部件的粗(cū)加(jiā)工。在選擇數控刀具時,要嚴格考察刀具(jù)生產廠(chǎng)家的資質,主要包(bāo)括產品合格率、售出產品的退(tuì)貨率、刀具加工精度等(děng),雖然性能較好且使用壽(shòu)命長的數控刀(dāo)具價格較高,但它(tā)能(néng)夠顯著提高零部件加工質量及(jí)效率,從長期發展角度(dù)來看,長期所獲收益遠大(dà)於短期的數控刀(dāo)具購進(jìn)成本,因此要根據實際(jì)情況,盡量選擇商譽度(dù)高、價格適(shì)中的刀具生(shēng)產廠家。

在汽車零部件機械化生產中,刀庫具有自動(dòng)化、智能化的特點,能夠根據工序自動更換刀具,檢查刀具性能是否完好等。因此(cǐ),編程人員需要深入了解實際加工工作,掌握每條生產(chǎn)線所生產零部件的特點,確定刀具參數,並根據生產線中不同的工序,確定刀具的功能(néng),繼而選擇相應的刀具。當前,我國汽車零部件加工(gōng)機床道具係統較為龐雜,每種刀具(jù)用途不同,編程人員還需要掌握刀具相關知識,以滿足(zú)實際加工需求(qiú)。

部分汽(qì)車零部件加工(gōng)企業機械化程度不足,雖然引進了數控機床,但還沒有實現智能化加工,當切換生產線或更換工序時,其需要人工進行換(huàn)刀、調試(shì)等操作,不僅浪費時間,還會增加人力成本。對於此類加工方式,要合理布置切削刀具的順(shùn)序。首先,要盡量減少刀具使用數量,降低更換(huàn)次數;其次,夾緊(jǐn)工具後,應完成所有可以執行的加工步(bù)驟,盡量提高刀(dāo)具的利用率;再次(cì),即使是相(xiàng)同尺寸和規格(gé)的工具,也應分別使用粗加工和精加工工具;最後,當前汽(qì)車零部件講(jiǎng)求“以(yǐ)車代磨(mó)”,即省略粗加工環節,直接使用車床上的刀具對零部件進(jìn)行精加工或半精加工,降低生產成本(běn)。為此,應在保證加工質量的基(jī)礎上對比粗加(jiā)工、半精加工、精加工的成本(běn),繼而選擇合適的(de)加工模式。

刀具使用後(hòu),要將其合理(lǐ)保存在(zài)刀庫(kù)中,如果(guǒ)刀(dāo)庫安(ān)裝智能檢測等裝置,則隻需要檢查裝置上顯示的代碼,以確定刀具數量及質量。如果刀庫以人工管理為主。管理人員需要詳細檢查刀具是否有(yǒu)損壞、刀(dāo)具性能是否完好等,當(dāng)刀(dāo)具不(bú)合格時,要及時更換,避免加工中刀具斷裂而影響加(jiā)工進度。

2、汽車(chē)零部件加工(gōng)中特製道具的運用實踐

在整車行業低迷的(de)背景下,汽(qì)車零部件行業的發展麵臨著諸多困境。首先,國家加大對汽車零部件(jiàn)生(shēng)產環保、安全的管控,因此加工企業需要更新加(jiā)工技術與設(shè)備,經營成本增加。其次,汽車零部件加工行業(yè)競爭激烈,產品同質化問題嚴重,要想獲得競爭力,汽車零部(bù)件(jiàn)加工企業需要不斷創新生產技術,切實提高產量、生產效率及(jí)產品(pǐn)質量。基(jī)於此,汽車零部件加工(gōng)企業要采取有效的生產成本(běn)控製策略。支承軸承是一種重要的汽車零部件,支承軸承孔的加工精度影響零部件的使用壽命,加工中(zhōng)所使用的刀具屬於特製刀具。下麵(miàn)分析支承軸承孔加工刀具的應用。

2.1 機床中的特定(dìng)應用

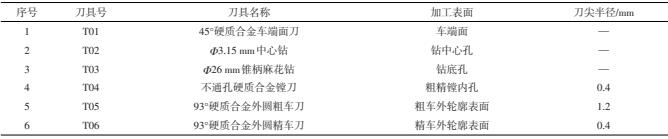

支(zhī)承軸承孔加工包括粗加工及精加工兩(liǎng)道工序。在粗加工(gōng)工序中,要使(shǐ)用硬度大、使(shǐ)用壽命長的刀具,以適應快速(sù)粗加工速度和大量(liàng)切削刀具的要求。精(jīng)密加工應選擇精度更高、強度高的刀具,以提高加工精度。在(zài)加工支(zhī)承軸承孔時(shí),要根據加工麵的特點確定刀(dāo)具參(cān)數,以免刀(dāo)背(bèi)與工(gōng)件之間產生相互幹擾。具體(tǐ)工具參數如表1所示。

表1 刀具參數

在進行特定處理之前,應先設置工具。設置刀具時,要進行(háng)定位操作(zuò),保證支承(chéng)軸承孔加工位置的準確性。在設定換刀點時,有必要結合實際的加工需求,以避免換刀點位置過遠或過近,影響加工效率及質量。

2.2 優化用(yòng)於加工支(zhī)承軸承孔的刀具

在傳統的支承(chéng)軸承孔機械(xiè)加工方式中,將粗加工與精加工分為兩道工(gōng)序,分別選擇加工刀具。一方麵,此種方式需要使用數量較多(duō)的刀具,會提高生產成本;另一(yī)方(fāng)麵,兩道工序需要更替,需要進行換刀,會延長加工時間。因此(cǐ),要優化用於加工支(zhī)承軸承孔的刀具,當前有兩種優化方案(àn)。一是優化刀具的相關參數,如(rú)刀具(jù)的規格、刀具強度、刀具韌性(xìng)等,以增強刀具的耐用性,繼而滿足不同工序的加工需求。二是使用組合刀(dāo)具(jù),即將粗加工與精加工兩道工序合並,選擇既能夠滿足粗加(jiā)工需求,又能提高加工精度的組合刀具。例如,可以組合使用粗加工工(gōng)具和(hé)銑削端(duān)麵工具(見圖 2),以確保刀片的穩定放置;精加工工具可以與下角刀(dāo)組合使用,該工具由數個單頭鏜刀組成,如圖3所示。

圖2 粗加工刀具與銑(xǐ)端麵刀具(jù)的(de)合並

圖3 精加(jiā)工刀具與下角刀合並

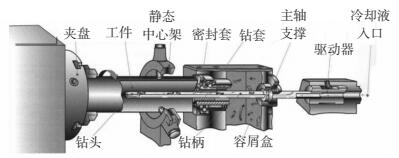

2.3 使用(yòng)新的支承軸承孔加工刀具

陶瓷(cí)刀具是一種耐磨性好、硬度高(gāo)的新型刀(dāo)具,可以加工不同的汽車零部件。根(gēn)據試驗(yàn)數據,陶瓷刀具切削速度、耐用性等(děng)性能遠高於普通的金屬刀(dāo)具,並能夠解決普通刀具加工中消耗大、效率低等問(wèn)題,在汽車零部件加工中具有廣泛的應用前景,並(bìng)且能夠顯著提高汽車零部件(jiàn)加工的效率與(yǔ)質量。支承軸承孔加工刀(dāo)具如圖4所示。

圖4 支承軸承孔加工刀具

部分支承軸承直徑較大,使用的材料(liào)硬度較(jiào)高,普通(tōng)加工刀具難以實現高精度、高質(zhì)量加工。因此,要選(xuǎn)擇陶瓷刀具。同時,選擇的陶瓷(cí)工具應具有較高的耐磨(mó)性、較高的硬度和良好的彎曲性能。然而,普(pǔ)通陶瓷工具(jù)的(de)脆性較大,因此加工過程中的抗切割性較(jiào)大。為了(le)提高切削工具的(de)強度,應選擇(zé)負前角工(gōng)具。確定切削刀具(jù)後,有必(bì)要選擇科學合理的切削(xuē)參數,以確(què)保加工效果。要(yào)選(xuǎn)擇較大的切削深度,以減少加工時間並(bìng)提高加工效率。

確定進給速(sù)度時,應綜合分析加工表麵的粗糙(cāo)度、零件的剛度和刀(dāo)片的強度。如果(guǒ)零件剛度和機床功率允許,則可以選擇更高的速度。經過切削試(shì)驗後,對零件(jiàn)的餘量進行比較和分析。結果發現,該餘量減少了(le)0.5~3.5 mm,基本上達到了粗(cū)磨餘量要求。

3、 結語

當前,機械加工已經成為汽車零(líng)部件的重要發展(zhǎn)趨勢,因此要(yào)注重數控刀具的選擇及參數(shù)的確定。同時(shí),要(yào)不斷優化刀具的使用方(fāng)案,比如,采用組合道具(jù)或優化刀具結構,以減(jiǎn)少刀具使用數量,增加刀具的耐用性。此外,要加大對數控刀具的研發力度,運用新型加工刀具(jù),比如,防震S-可換頭SMSR刀具有不同的規格,鎖緊部采用M螺紋形狀,能夠與硬質合金杆配套使用,采用(yòng)正(zhèng)前角切削刃形狀的42°~45°強螺(luó)旋角、不等分割及不等排屑槽設計。另外,人們(men)要選擇(zé)抗氧化性、抗熱性高的材料,每個切削刃口需(xū)要設有內冷孔(kǒng),給切削刃口提供充分的切削液,改善粘刀問題並一致加工振動,該方法可廣泛應用於與(yǔ)鈦合金、耐熱合金等(děng)有(yǒu)關的汽車(chē)零件加工。

投稿(gǎo)箱:

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車(chē))產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機(jī)床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月(yuè) 新能(néng)源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多